热压法制备Zr基非晶颗粒增强聚苯硫醚复合材料的摩擦磨损性能

2015-03-06李开洋王鹏飞

李开洋,吴 宏, 2,刘 咏,王鹏飞

热压法制备Zr基非晶颗粒增强聚苯硫醚复合材料的摩擦磨损性能

李开洋1,吴 宏1, 2,刘 咏1,王鹏飞1

(1. 中南大学粉末冶金国家重点实验室,长沙 410083;2. 中南大学冶金与环境学院,长沙 410083)

用氩气雾化法制备的Zr50Cu40Al10非晶粉末作为填充材料,采用热压工艺制备非晶/聚苯硫醚(PPS)树脂复合材料,对材料的摩擦磨损性能进行检测,分析磨损机理,并与Al2O3颗粒作为填料的PPS树脂基复合材料进行对比。结果表明:以Zr50Cu40Al10非晶颗粒作为填充物,可降低PPS的摩擦因数,减小磨损量,对于PPS树脂材料抗磨性能的提升效果优于传统无机填料Al2O3。随非晶颗粒含量(体积分数)从0增加到40%,复合材料的摩擦因数与磨损量均逐步降低而后略有增加,磨损机理则从粘着磨损过渡到磨粒磨损,最终转为疲劳磨损。30%Zr50Cu40Al10/PPS复合材料的质量磨损仅为纯聚苯硫醚的20.4%。Zr50Cu40Al10非晶颗粒与摩擦副发生化学反应,参与转移膜的形成,并提高转移膜与摩擦副的结合强度,减少摩擦副表面的微凸体,从而降低摩擦副对复合材料基体的磨损。

非晶合金;聚苯硫醚;复合材料;摩擦磨损

聚苯硫醚(polyphenylene sulfide, PPS)分子由刚性结构的苯环和柔性结构的硫醚键组成,因具有优异的抗腐蚀和电学性能以及较低的摩擦因数而在汽车、电子、机械、电气、化工等众多领域得到广泛应用。由于PPS树脂有较好的润湿作用和粘结性,人们通常对其进行填充改性以提高其摩擦性能,所用填料包括无机填料[1]、纤维填料[2]、树脂共混[3−4]等。其中无机填料因价格低廉、操作简便而受到更多关注。改性后的PPS树脂作为耐磨材料,在汽车发动机的活塞环、排气循环阀、汽油流量阀以及干洗机齿轮等行业得到广泛应用[5]。

一般认为,在PPS树脂中加入无机填料,因两者结合强度较高,摩擦过程中填料不易从摩擦表面脱落,使得PPS的硬度和耐磨性能都得到提升。如添加适量Al2O3可明显提高PPS材料的耐磨性[6]。NiS填料可降低PPS的磨损率,但PbSe填料却增大PPS材料的磨损率,填料能否在摩擦过程中发生塑性变形是其改变复合材料摩擦性能的关键[7]。由于摩擦的复杂性,填料能否改善PPS的摩擦性能并无统一判据,填料颗粒的软化、脆性失效、粒子团聚等因素都可使改性失败。

非晶材料具有短程有序、长程无序的原子排布特征,因而不存在传统晶体材料的位错、空位、晶界等晶体缺陷,具有超高的强度、耐摩擦磨损等优良的物理性能。非晶颗粒填充到复合材料中,能够抵抗裂纹扩展,缓解应力集中,从而改善材料的力学和摩擦学性能[8−10]。但以往的研究主要集中在非晶增强金属基复合材料[11−12],有关非晶作为填充物制备PPS树脂基复合材料的研究鲜见报道[13]。在众多非晶体系中,Zr基非晶因非晶形成能力强、力学性能优异、耐摩擦磨损而得到广泛的关注和应用[14−16]。

本文作者用气雾化制备的Zr基非晶粉末作为填充材料,采用热压工艺制备非晶/PPS树脂基复合材料,研究与分析该材料的摩擦性能与磨损机理。同时与常用无机填料Al2O3对比,揭示非晶增强PPS树脂材料的机理,对于扩大树脂复合材料在耐磨件领域的应用具有重要意义。

1 实验

1.1 PPS树脂基复合材料的制备

聚苯硫醚(PPS)粉末由日本TOSOH公司生产,牌号SUSTEEL-100#,平均粒径25 μm,密度1.3 g/cm3,于真空干燥箱中120 ℃干燥3 h。氧化铝(Al2O3)粉末由上海晶纯生化科技股份有限公司生产,粒径小于 38 μm。

采用气雾法制备锆基非晶合金粉末。首先选用高纯金属Zr,Cu和Al,按名义成分Zr50Cu40Al10(原子分数)进行配料,高频感应熔炼得到母合金;然后在5×10−3Pa真空条件下,利用4.0 MPa的Ar气流在紧耦合雾化设备中雾化制粉。具体制备过程见文献[17]。

在PPS中分别加入0、10%、20%、30%和40%(体积分数,下同)的Zr50Cu40Al10非晶粉末,在蝶形混料机中混合均匀,然后放入耐高温模具中,在38 MPa压力下压制成形,再通过加热套将模具升温至310 ℃进行热压,压力为10 MPa,保压0.5 h(热压温度低于Zr50Cu40Al10非晶的玻璃化转变温度[17]),最后在18 MPa压力下冷却到室温,得到Zr50Cu40Al10含量不同的一系列锆基非晶/PPS树脂基复合材料。试样摩擦面抛光,先用丙酮再用无水乙醇进行超声清洗,放入干燥箱烘干。采用同样的方法制备以Al2O3粉作为填料的PPS树脂基复合材料。

1.2 性能检测

将用氩气雾化法制备的锆基非晶合金粉进行筛分,得到粒度分别为<38 μm、38~74 μm和74~250 μm的粉末,采用D/max-2550VB 型X射线衍射仪(XRD)对不同粒级的粉末进行物相分析。Cu靶,工作电压 40 kV,管电流30 mA,扫描速度4 (°)/min,衍射角范围20°~80°。

按GB/T9342-88标准在洛氏硬度机上对锆基非晶/PPS树脂基复合材料进行硬度测试,压头为直径6.350 mm的抛光钢球,先施加初试验力98.07 N,再施加主试验力980.07 N,保压5 s,再退回到初试验力98.07 N,用前后2次试验力作用下压头的压入深度差计算硬度。

摩擦实验在UMT-3摩擦磨损试验机上进行,室温无润滑条件下按球–块接触方式作往复运动。摩擦副为直径9.52 mm的铬钢球,HRC硬度57~62。载荷为 10 N,转速360 r/min,实验时间为1 h,由摩擦磨损试验机直接读取摩擦因数。用BSA224S-CW型电子天平称量摩擦试验前后试样的质量,计算磨损质量,取3次平行实验的平均值。试样块经喷金处理后,利用FEI Quanta FEG250型扫描电镜(SEM)观察摩擦后复合材料及摩擦副的表面形貌。

2 结果与讨论

2.1 锆基粉末的非晶化程度

图1所示为Zr50Cu40Al10合金粉末的XRD谱。由图可知,直径小于38 μm的粉末在2=37°左右显示典型的非晶衍射“馒头”峰;粒径为38~74 μm的粉末出现少量明锐的晶化峰,以Cu2Zr相为主;而粒径为74~250 μm粉末,晶化峰强度明显增加,并出现AlZr2相及一些未知相衍射峰。由此可知,粒径小于38 μm的粉末非晶化程度最高。

图1 不同粒径的Zr50Cu40Al10合金粉末的XRD谱

图2所示为粒径小于38 μm的Zr50Cu40Al10非晶粉末的能谱分析结果与背散射形貌。图2(a)显示该粉末中Zr、Cu、Al三种元素的含量与母合金名义成分几乎一致,说明母合金感应熔炼后成分均匀,气体雾化所得非晶粉末成分也很均匀。图2(b)显示非晶粉末的均匀结构,不存在晶化相。故选直径<38 μm的雾化Zr50Cu40Al10非晶粉末作为PPS树脂的填充料。

2.2 PPS基复合材料的硬度

图3所列为填充物含量对PPS树脂基复合材料硬度的影响。由图3可知,随填充物含量增加,材料的硬度升高。填充量相同时,用Al2O3作为填料的复合材料的硬度提升幅度高于非晶粉末作为填料的复合材料,这是由于Zr基非晶颗粒本身的硬度低于Al2O3所致[18]。提高硬度有助于提高材料抵抗剪切能力和抗蠕变能力,进而提高材料的力学性能[19]。

图2 粒径小于38 μm的 Zr50Cu40Al10粉末的能谱分析与背散射形貌

图3 填充物含量对PPS树脂基复合材料硬度的影响

2.3 摩擦性能

图4所示为PPS基复合材料的稳态摩擦因数随填充物含量的变化图。对于不含填充物的纯PPS树脂,其摩擦因数为0.442 6。用Al2O3为填料时PPS的摩擦因数升高,并随Al2O3含量增加而增加,只是在(Al2O3)达到20%以后增加幅度变小;而Zr基非晶颗粒作为填料可降低PPS树脂的摩擦因数,随非晶颗粒含量增加,摩擦因数先逐渐减小而后略有增加,在填充物体积分数为30%时达到极小值0.390 1。

图4 填充物含量对PPS树脂基复合材料摩擦因数的影响

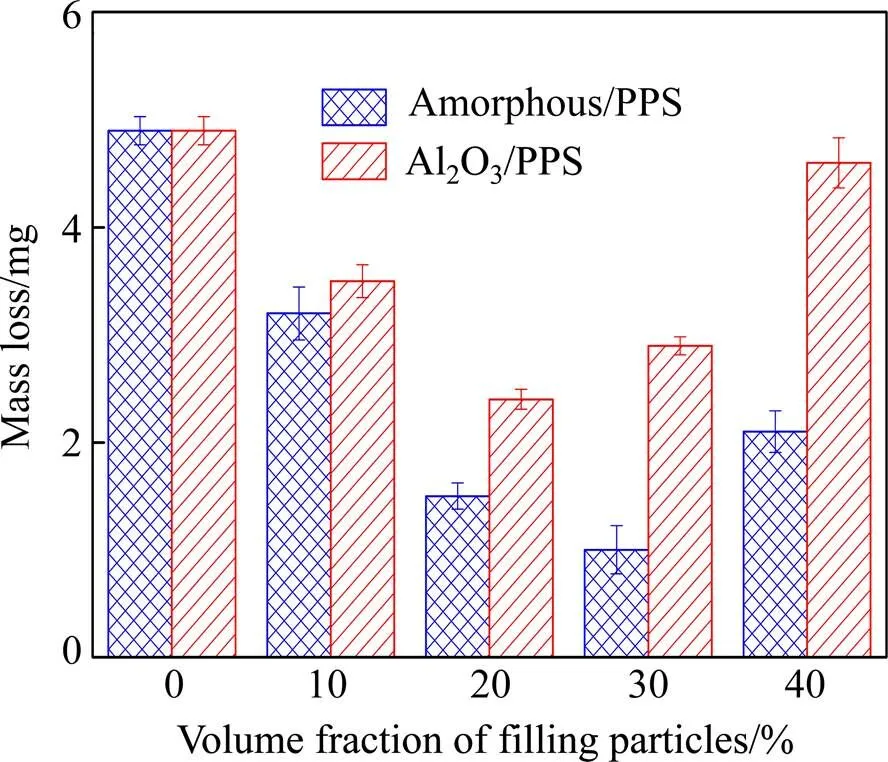

图5所示为PPS树脂基复合材料的磨损质量随填充物含量的变化。磨损量以3次平行实验的均值±方差来表示。由图5可知,Zr50Cu40Al10非晶颗粒体积分数不超过30%时,复合材料的磨损质量随非晶颗粒的含量增加而逐渐减小,非晶颗粒含量为30%时磨损量显著降低,只有(1.0±0.224) mg,仅为纯PPS树脂磨损量的20.4%,这说明加入30%Zr50Cu40Al10非晶粉末可显著提高复合材料的耐磨性能。综合考虑非晶粉末颗粒对复合材料摩擦因数和磨损量的影响,认为非晶含量为30%时复合材料具有最佳的摩擦磨损性能。

对于Al2O3/PPS复合材料,随Al2O3含量增加,磨损量同样减小,但减小幅度没有非晶/PPS复合材料的大。而且当Al2O3体积分数超过20%后,磨损量又明显增加。在Al2O3含量为40%时磨损量达到(4.6±0.234) mg,接近纯PPS的磨损量(4.9±0.132) mg。Al2O3的最优添加量为20%,与文献[6]的结果基本一致。

图5 填充物含量对PPS树脂基复合材料磨损质量的影响

2.4 磨损机理

图6所示为PPS树脂和锆基非晶/PPS树脂基复合材料和20%Al2O3/PPS复合材料磨损表面的SEM 形貌。

图6(a)所示是纯PPS树脂材料的磨损面形貌,可见有层状叠加物,系典型的粘着磨损,是由粘着点不断形成又不断被破坏并脱落而产生的。PPS树脂界面剪切强度不高[20],很容易被摩擦副上的微凸体粘着下来而脱离基体。同时由于球−块往复运动,摩擦产生热量使局部温度瞬间升高,表层PPS树脂发生塑性流动和变形,在表面堆积成层片状的叠加物,导致磨损。

图6(b)、(c)和(d)是Zr50Cu40Al10非晶颗粒含量分别为10%、20%、30%的PPS树脂基复合材料的磨损表面形貌,图中白色圆形组织为弥散分布在树脂基体中的非晶颗粒。从摩擦表面可见既有发生塑性变形和流动的树脂层,又有明显的条状犁痕,犁痕数量随非晶颗粒含量增加而增加。非晶颗粒较均匀地分散并与PPS基体结合,通过弥散强化提高复合材料表面的硬度,使材料抵抗粘着磨损的能力增强, 从而有效减少材料的摩擦损耗。同时,部分非晶颗粒在摩擦过程中不可避免地从PPS树脂基体中脱落,作为高硬度磨粒出现在摩擦面,随摩擦副的往复运动,材料表面形成犁痕,因此复合材料同时又表现出轻度的磨粒磨损。非晶颗粒的体积分数达到30%时,犁痕数量最多,同时由于非晶颗粒的承载作用加大,提高了复合材料的表面耐磨性能,所以材料的摩擦因数降低,磨损量最小(见图4与图5),摩擦磨损机理则由粘着磨损转变为磨粒磨损。

从图6(e)可知,当非晶颗粒含量达到40%时,基体上裂纹增多,同时有碎屑及其脱离复合材料后留下的片状缺口,系典型疲劳磨损形貌。原因是当非晶含量达到40%时,非晶颗粒的承载作用进一步增强,摩擦力增大,在摩擦副运动所带来的循环应力作用下,非晶颗粒与基体接触的部分出现裂纹,裂纹扩展导致非晶颗粒及PPS树脂从磨损面脱落,从而增加磨损量,并在磨损面留下缺口。

图6(f)所示为20%Al2O3/PPS复合材料磨损表面形貌。磨损表面由大量的犁沟和颗粒组成,为典型的磨粒磨损。Al2O3作为填充颗粒能够承受载荷,提高机体强度,但由于颗粒硬度大,塑性差,在摩擦过程中可能被剥离、拉拔和剪切,产生一定的摩擦力矩[6]。随Al2O3含量增加,摩擦力矩增大,摩擦因数也因此增加,磨损量降低。但Al2O3含量超过一定值时,树脂不能充分、均匀、完全包覆Al2O3,两者之间的粘接力下降,造成Al2O3更容易被剥离、拉拔,其提供的摩擦力矩下降,承载作用减小,导致磨损量增加。

图6 不同填充物含量的PPS基复合材料磨损面SEM形貌

弥散分布在复合材料基体内部的非晶颗粒和Al2O3颗粒,除了提高复合材料的硬度,也因为自身具有较好的抗磨损能力,摩擦过程中能够起到抵抗剪切力的作用,强化复合材料基体,从而提高材料的抗磨损能力。但当填料含量过高时,颗粒与基体的结合以及受力时对力的传递都出现问题,促使裂纹产生以及填料颗粒大量脱落,对材料的磨损机制产生重大影响。填料含量较少或没有时,摩擦过程以两体磨损为主,即发生摩擦副对PPS树脂的粘着、剪切以及树脂的塑性流动,发生粘着磨损。随填料含量增加,填充颗粒的承载作用增强,颗粒一旦脱落,则造成三体磨损,即发生磨粒磨损和疲劳磨损等。

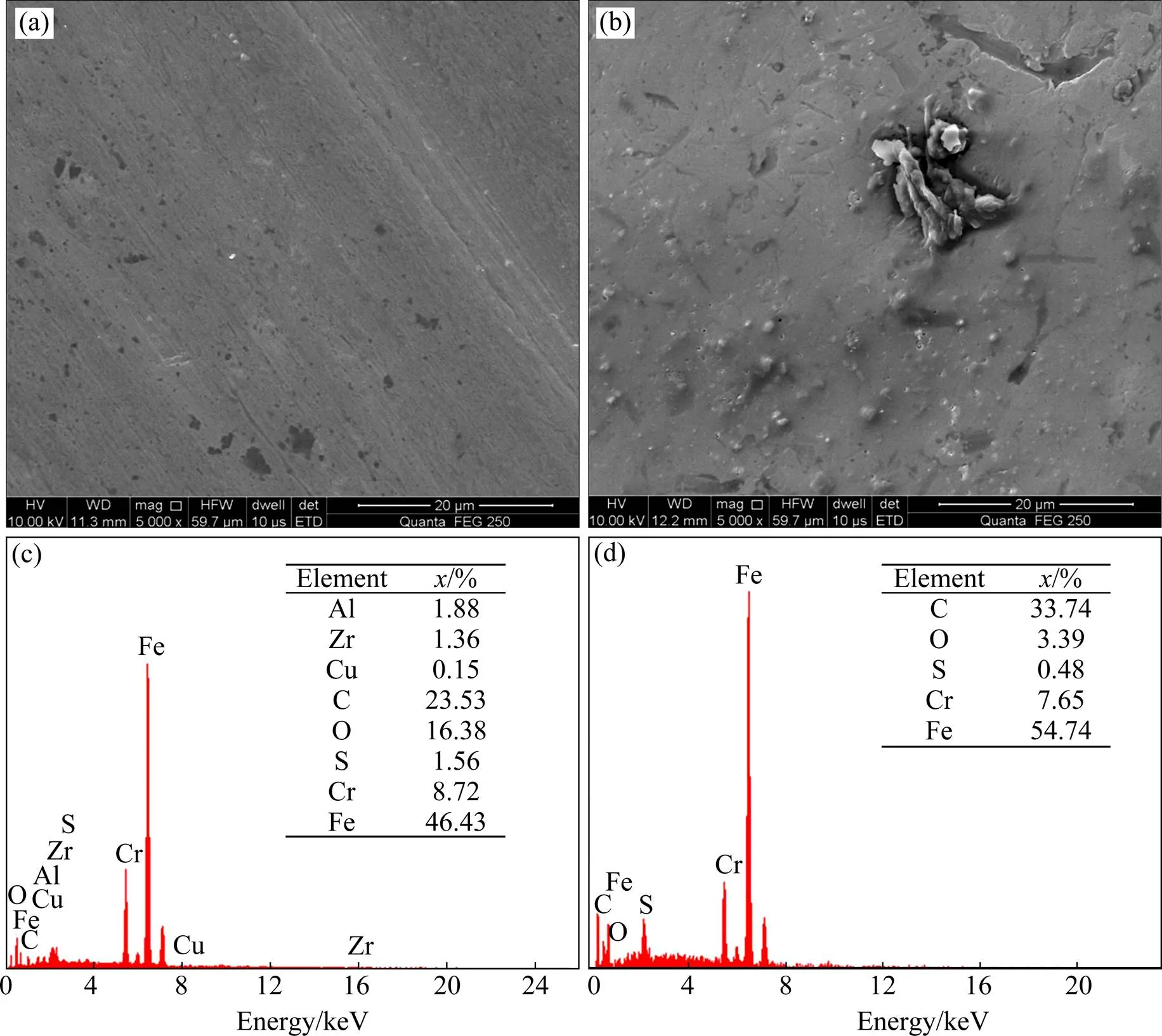

2.5 转移膜

一般认为,在与PPS的摩擦过程中,摩擦副表面形成转移膜,对摩擦磨损机理产生很大的影响[4]。一层平滑均匀的转移膜会显著改善摩擦磨损过程。图7(a)和(b)所示分别是30%非晶合金/PPS和20%Al2O3/PPS复合材料摩擦试验后铬钢摩擦副上转移膜的形貌。可以看出,非晶/PPS复合材料的转移膜不存在突起颗粒,转移膜均匀、平整。Al2O3/PPS复合材料的转移膜不均匀,有物料的聚集和细小的突起颗粒。图7(c)和(d)所示为转移膜的能谱分析。除了C、S、Fe、Cr等聚苯硫醚和铬钢摩擦副本身含有的元素之外,图7(c)对应的非晶/PPS复合材料的转移膜中还含有一定量的Al、Zr、Cu,而Al2O3/PPS复合材料的转移膜上则不含Al元素(图7(d))。这表明在摩擦过程中非晶/PPS复合材料中的Zr50Cu40Al10非晶颗粒与铬钢磨球发生化学反应,反应产物参与到转移膜的形成中。

转移膜的作用是减少摩擦副与复合材料的接触,形成润滑层,进而减少材料的磨损[21]。在PPS树脂材料中,随着摩擦的进行,摩擦副铬钢球表面微凸体与PPS接触、粘着。同时由于摩擦产生热量,表面的PPS树脂发生塑性流动和变形,转移膜在摩擦副的接触面上均匀、平整地铺展开来[22]。对Al2O3/PPS复合材料而言,尽管Al2O3作为硬质填充物可提高机体强度,但随Al2O3含量增加,越来越多的Al2O3颗粒在摩擦过程中脱离树脂基体,变成磨屑颗粒,如图5(f)所示。这些颗粒处于摩擦副和复合材料表面之间,不仅产生摩擦阻力,而且破坏树脂基体,形成犁沟,同时抑制摩擦副上转移膜的形成,从而增加摩擦副对基体的磨损。对于非晶/PPS复合材料,非晶中的原子处于无序堆积的亚稳态[23],并未成键,具有较高的反应能,倾向于通过发生化学反应进行结构弛豫,达到能量较低的状态。在摩擦条件下,摩擦副的冲击、因摩擦而产生的热量等都可能促进非晶发生化学反应,参与转移膜的形成,因而在30%非晶/PPS的转移膜中检测到Zr、Cu、Al等元素。这种摩擦化学反应从两方面提高材料的耐磨性能:一方面是提高转移膜与摩擦副的结合强度进而抑制转移膜的磨损;另一方面是减少摩擦副表面的微凸体,从而减少摩擦副对基体的磨损。转移膜与摩擦副表面紧密结合,覆盖了包括沟痕在内的整个摩擦副表面,可有效减少摩擦副对材料的摩擦磨损。

图7 30%非晶/PPS与20%Al2O3/PPS复合材料的转移膜形貌及能谱分析

3 结论

1) Zr50Cu40Al10非晶粉末作为填充物,对于PPS树脂材料抗磨性能的提升效果优于传统无机填料Al2O3。30%Zr50Cu40Al10/PPS复合材料的磨损质量仅为纯PPS材料的20.4%。

2) 随非晶粉末颗粒含量(体积分数)从0增加到40%,非晶/PPS复合材料的摩擦因数与磨损量均逐步降低而后略有增加。磨损机理则从粘着磨损逐步过渡到磨粒磨损,最终转为疲劳磨损。非晶颗粒的最佳添加量为30%。

3) 由于Zr50Cu40Al10非晶颗粒能够与摩擦副发生化学反应,促进并参与转移膜的形成并提高转移膜与摩擦副的结合强度,减少摩擦副表面的微凸体,从而减少摩擦副对复合材料基体的磨损。

REFERENCES

[1] WANG S, GE S, ZHANG D. Comparison of tribological behavior of nylon composites filled with zinc oxide particles and whiskers [J]. Wear, 2009, 266(1/2): 248−254.

[2] 佟 伟, 杨 杰. 聚苯硫醚共混合金的研究进展[J]. 化学研究与应用, 2002, 14(6): 718−722. TONG Wei, YANG Jie. The research progress of the composites of polyphenylese sulfide [J]. Chemical Research and Application, 2002, 14(6): 718−722.

[3] 张 浩, 马海燕, 胡祖明, 等. 纤维级聚苯硫醚的研究进展[J]. 材料导报, 2006, 20(9): 64−67. ZHANG Hao, MA Hai-yan, HU Zu-ming, et al. The research and development of fiber-grade polyphenylene sulfide [J]. Materials Review, 2006, 20(9): 64−67.

[4] 陈祥宝. 先进树脂基复合材料的发展和应用[J]. 航空材料学报, 2003, 23: 198−204. CHEN Xiang-bao. The development and applications of advanced polymer matrix composites [J]. Journal of Aeronautical Materials, 2003, 23: 198−204.

[5] 叶淑英. 聚苯硫醚耐磨性能研究[J]. 工程塑料应用, 2011, 39(7): 92−95. YE Shu-ying. Research in wear-resistence of PPS [J]. Engineering Plastic Application, 2011, 39(7): 92−95.

[6] 路新春, 李诗卓, 陈永潭, 等. Al2O3+PTFE(+PPS)复合材料滑动摩擦磨损的研究[J]. 摩擦学学报, 1993, 13(2): 97−104. LÚ xin-chun, LI Shi-zhuo, CHEN Yong-tan, et al. Study on friction-wear of Al2O3/PTFE(-PPS) Composites [J]. Tribology, 1993, 13(2): 97−104.

[7] ZHAO Q, BAHADUR S. A study of the modification of the friction and wear behavior of polyphenylene sulfide by particulate Ag2S and PbTe fillers [J]. Wear, 1998, 217(1): 62−72.

[8] LEE J C, KIM Y C, AHN J P, et al. Enhanced plasticity in a bulk amorphous matrix composite: macroscopic and microscopic viewpoint studies [J]. Acta materialia, 2005, 53(1): 129−139.

[9] SCHUH C A, HUFNAGEL T C, RAMAMURTY U. Mechanical behavior of amorphous alloys [J]. Acta Materialia, 2007, 55(12): 4067−4109.

[10] SON C Y, KIM C K, SHIN S Y, et al. In situ microfracture observation of Cu-based amorphous alloy matrix composites containing copper or brass particles [J]. Materials Science and Engineering: A, 2009, 508(1/2): 15−22.

[11] 欧阳雪琼, 龙卧云, 唐武彪, 等. 机械合金化制备 Zr50Al15Ni10Cu25非晶合金粉末的非晶化机制[J]. 粉末冶金材料科学与工程, 2010, 15(3): 225−228. OUYAGN Xue-qiong, LONG Wo-yun, TANG Wu-biao, et al. Amorphous mechanism of Zr50Al15Ni10Cu25amorphous alloy powder prepared by mechanical alloying [J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(3): 225−228.

[12] 刘倩楠, 刘 咏, 李 飞, 等. 热处理对 Fe 基非晶合金涂层的相组成及摩擦磨损行为的影响[J]. 粉末冶金材料科学与工程, 2012, 17(5): 586−591. LIÚ Qian-nan, LIÚ Yong, LI Fei, et al. Effect of heat treatment on micro-structure and wear behaviors of iron-base amorphous alloy coatings [J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(5): 586−591.

[13] LI S, LOUZGUINE-LUZGIN D V, XIE G, et al. Development of novel metallic glass/polymer composite materials by microwave heating in a separated H-field [J]. Materials Letters, 2010, 64(3): 235−238.

[14] MA M, LIU R, XIAO Y, et al. Wear resistance of Zr-based bulk metallic glass applied in bearing rollers [J]. Materials Science and Engineering: A, 2004, 386(1/2): 326−330.

[15] WU H, BAKER I, LIÚ Y, et al. Tribological studies of a Zr-based bulk metallic glass [J]. Intermetallics, 2013, 35: 25−32.

[16] WU H, BAKER I, LIU Y, et al. Dry sliding tribological behavior of Zr-based bulk metallic glass [J]. Transactions of Nonferrous Metals Society of China, 2012, 22(3): 585−589.

[17] YAN W, LIU Y, ZHU Y, et al. Glass-forming ability and thermal stability of gas-atomized Zr50Cu40Al10metallic glass powders [J]. International Journal of Materials Research, 2011, 102(4): 435−440.

[18] YAMAMOTO Y, TAKASHIMA T. Friction and wear of water lubricated PEEK and PPS sliding contacts [J]. Wear, 2002, 253(7/8): 820−826.

[19] 杨东亚, 王 月, 龚 俊, 等. 聚苯硫醚与纳米Al2O3填充聚四氟乙烯复合材料的摩擦磨损性能[J]. 润滑与密封, 2013, 38(11): 72−77. YAMG Dong-ya, WANG Yue, GONG Jun, et al. Tribological behaviors of PPS and Nano-Al2O3filled PTFE composites [J]. Lubrication Engineering, 2013, 38(11): 72−77.

[20] 潘炳力, 邢雅丽, 刘敬超, 等. 石墨烯改性聚苯硫醚涂层的摩擦学行为[J]. 摩擦学学报, 2011, 31(2): 151−154. PAN Bing-li, XING Ya-li, LIU Jing-chao, et al. Tribological behavior of PPS coating modified by graphene [J]. Tribology, 2011, 31(2): 151−154.

[21] BAHADUR S. The development of transfer layers and their role in polymer tribology [J]. Wear, 2000, 245(1/2): 92−99.

[22] 余来贵, 薛群基. 陶瓷填充聚苯硫醚复合材料的摩擦化学作用机理[J]. 摩擦学学报, 2000, 20(3): 179−182. YU Lai-gui, XUE Qun-ji. The tribochemical mechanisms of ceramic particle filled polyphenylene sulfide composites sliding against tool steel [J]. Tribology, 2000, 20(3): 179−182.

[23] 汪卫华. 非晶态物质的本质和特性[J]. 物理学进展, 2013, 33(5): 177−351. WANG Wei-hua. The nature and properties of amorphous matter [J]. Progress in Physics, 2013, 33(5): 177−351.

(编辑 汤金芝)

Preparation and tribological behavior of Zr based amorphous alloy particle reinforcing PPS composites by hot pressing

LI Kai-yang1, WU Hong1, 2, LIU Yong1, WANG Peng-fei1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Zr50Cu40Al10amorphous alloy powders, prepared by argon gas atomization, were used as fillers to fabricate polyphenylene sulfide (PPS) matrix composites by hot pressing method. The tribological behavior of the composite material was studied using friction tester. The wear mechanism was analyzed and compared with that of the Al2O3filling PPS composites. As fillers, Zr50Cu40Al10amorphous alloy powders can reduce friction coefficient and rate of wear, performing better on improving the wear resistance of the composites than the traditional one. With increasing amorphous alloy powders from 0% to 40%, both the friction coefficient and wear loss drop gradually and then increase a little. The wear mechanism varies from adhesive wear to abrasive wear, and finally to fatigue wear. The wear loss of the 30% Zr50Cu40Al10/PPS composite is only about 20.4% of that of pure PPS. The Zr50Cu40Al10amorphous alloy powders can react with the friction pair, facilitating the formation of transform film and improving the combination between friction pair and transform film. By reducing the surface roughness of the friction pair, the addition of Zr50Cu40Al10amorphous alloy powders can minimize the wear loss of the composite material.

amorphous; PPS; composite; friction and wear

TH117.1

A

1673-0224(2015)6-914-08

中国博士后科学基金资助项目(2012M511751);湖南省科技计划工业支撑计划资助项目(2013GK3011);湖南省科技计划博士后专项(2012RS4006);长沙市科技计划资助项目(K1308034-11)

2014-12-13;

2015-04-10

吴 宏,副教授,博士。电话:0731-88877669;E-mail: wuhong927@126.com