退火工艺对Fe-Si-Ni-Al-Ti磁粉芯性能的影响

2015-03-03蔡一湘毛新华谢焕文

蔡一湘,毛新华,刘 辛,谢焕文

退火工艺对Fe-Si-Ni-Al-Ti磁粉芯性能的影响

蔡一湘,毛新华,刘 辛,谢焕文

(广东省工业技术研究院 粉末冶金研究所,广东广州 510650)

采用气雾化技术并结合模压成形方法制备Fe-3Si-2Ni-0.5Al-2Ti磁粉芯,通过热分析仪、X射线衍射仪、电子探针以及软磁交流测量装置表征和分析了绝缘包覆剂的热稳定性、磁粉芯的相组成、碳氧含量及磁性能,并探讨退火温度、升温速率、保温时间对磁粉芯性能的影响。结果表明:随退火温度由180 ℃升高至280 ℃,磁粉芯的矫顽力下降,磁导率增大,损耗降低;但进一步升高至380 ℃时,磁粉芯性能下降。升温速率过快(3 ℃/min)或过慢(1 ℃/min),均不利于磁粉芯性能的提高,较佳升温速率为2 ℃/min。当保温时间由60 min延长至90 min时,磁粉芯的矫顽力下降、有效磁导率增大、损耗降低;但进一步延长保温时间(150 min)对磁粉芯性能的改善并不明显。

Fe-Si-Ni-Al-Ti;磁粉芯;退火处理

磁粉芯是1种由软磁金属或合金粉末经绝缘包覆后,采用传统粉末冶金方法制备的1种新型软磁复合材料,它具有饱和磁感应强度高、频率特性良好、恒导磁等特点[1−2]。磁粉芯的磁特性主要取决于磁性粉末的磁性能、形貌、粒度及组配,绝缘包覆剂的种类与含量,压制压力以及后续退火工艺。在众多影响因素中,除磁性粉末本身的磁性能外,后续退火工艺对磁粉芯磁性能的影响尤为显著和敏感。

退火处理不仅可以消除粉末制备和模压成形过程所引入的各种缺陷与内应力,进而降低矫顽力、提高有效磁导率、减小损耗,同时还可以改善磁粉芯的力学性能,其具体影响主要由退火方式、退火温度、保温时间、升温速率以及冷却方式等因素决定。SHOKROLLAHI等[3]研究了退火方式对铁磁粉芯磁滞损耗的影响,发现在低频下高温磁场退火处理的损耗低于低温磁场退火处理的样品;而在高频率下高温磁场退火处理的损耗高于其他退火工艺制备的样品。WU等[4]研究了退火温度对铁基软磁复合材料磁性能的影响,发现退火温度升高能在很大程度上提高铁基软磁复合材料的初始磁导率、最大磁导率,增大饱和磁感应强度,并降低材料矫顽力。李庆达等[5]研究了退火温度对铁硅铝磁粉芯损耗的影响,表明提高退火温度能够有效地降低磁粉芯的涡流损耗和磁滞损耗,过高的退火温度会增大涡流损耗。HEMMATI等[6]研究了保温时间对磁粉芯磁性能的影响,表明当退火温度为200 ℃、保温时间由12 h延长至24 h时,磁粉芯的矫顽力和磁滞损耗降低,磁性能有所改善;相对保温时间对磁粉芯的影响来说,提高退火温度对磁粉芯磁性能的改善更为有效。

目前,国内外文献中有关退火工艺对磁粉芯磁特性的影响研究主要集中于退火温度,而升温速率、保温时间等参数的研究报道较少,且多为单一因素研究对粉芯性能的影响。鉴于退火处理对磁粉芯磁特性的重要影响,本研究利用气雾化技术制备了Fe-3Si- 2Ni-0.5Al-2Ti软磁合金粉末,结合模压成形及退火处理制成磁粉芯材料。并系统地探讨研究退火温度、升温速率、保温时间等诸多因素对包覆剂绝缘性能、磁粉合金相结构以及磁粉芯动态磁性能的影响。

1 实验

采用氩气雾化技术制备Fe-3Si-2Ni-0.5Al-2Ti合金粉末,利用标准筛筛分出<75mm等级的粉末。在粉末中加入0.5%的W-6C环氧树脂绝缘包覆剂,充分混合均匀后放入ZK-82B型真空干燥箱中进行75 ℃、 90 min的烘干处理。利用TDY38-100型四柱式液压机将上述粉末冷压成外径28 mm、内径20 mm、高3 mm的环形样品,压制力为1960 MPa,保压时间为5 s。将上述磁粉芯样品在KTF-5-12型真空气氛电阻炉中进行退火处理,保护气氛为氮气,温度分别为180、280和380 ℃,时间分别为60、90 和150 min,升温速率分别为1、2和3 ℃/min,随炉冷却至室温。

采用NETZSCH STA 409 PC/PG综合热分析仪对W-6C环氧树脂及其包覆的粉末进行DSC-TG分析,采用Rigaku D/MAX-RC型X射线衍射仪(Cu Kα辐射)对不同退火温度下磁粉芯的物相结构进行分析,根据williamson–hall方法[7]利用MDI Jade 6软件分析不同退火工艺处理后磁粉芯的微观应变,采用JEOL JXA-8100型电子探针中的能谱功能分析磁粉芯断面的碳氧含量,采用湖南联众MATS-2010SA软磁交流测量仪测量磁粉芯的矫顽力、有效磁导率和损耗。

2 结果与讨论

2.1 环氧树脂绝缘剂的热稳定性

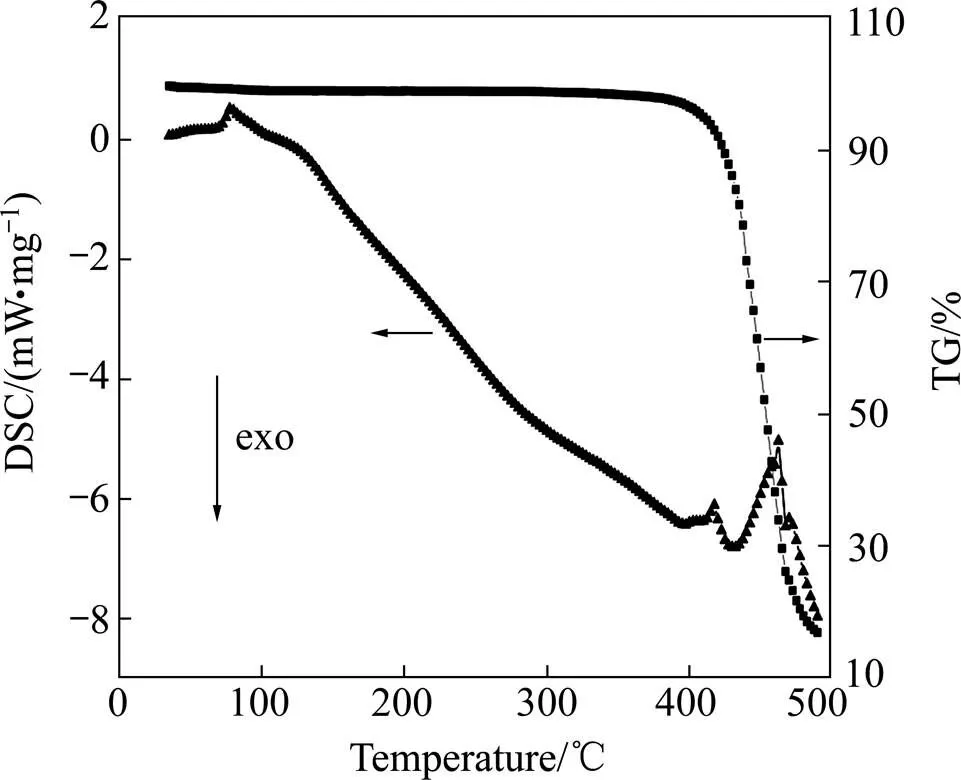

图1所示为W-6C环氧树脂绝缘包覆剂的DSC- TG曲线。由图1可知,DSC曲线在70 ℃时出现了1个吸热峰,这是由于环氧树脂的软化所致;当温度在412 ℃左右时,又出现了2个比较明显的吸热峰,这表明W-6C环氧树脂已经开始发生热分解。同时由TG曲线也可知,W-6C环氧树脂在400 ℃之前没有发生明显的质量耗损现象,质量耗损开始于412 ℃左右,这也证实了此时环氧树脂绝缘剂发生了热分解;当温度升高至490 ℃时,其质量耗损达83%。总之,根据DSC-TG曲线可知,W-6C环氧树脂具有良好的耐热性能,且为磁粉芯热处理温度的选择提供了依据。因此选用的180、280 和380 ℃的退火温度可保证磁粉芯的绝缘包覆层不会发生明显的破坏。

图1 W-6C环氧树脂的DSC-TG曲线

2.2 退火温度对磁粉芯磁性能的影响

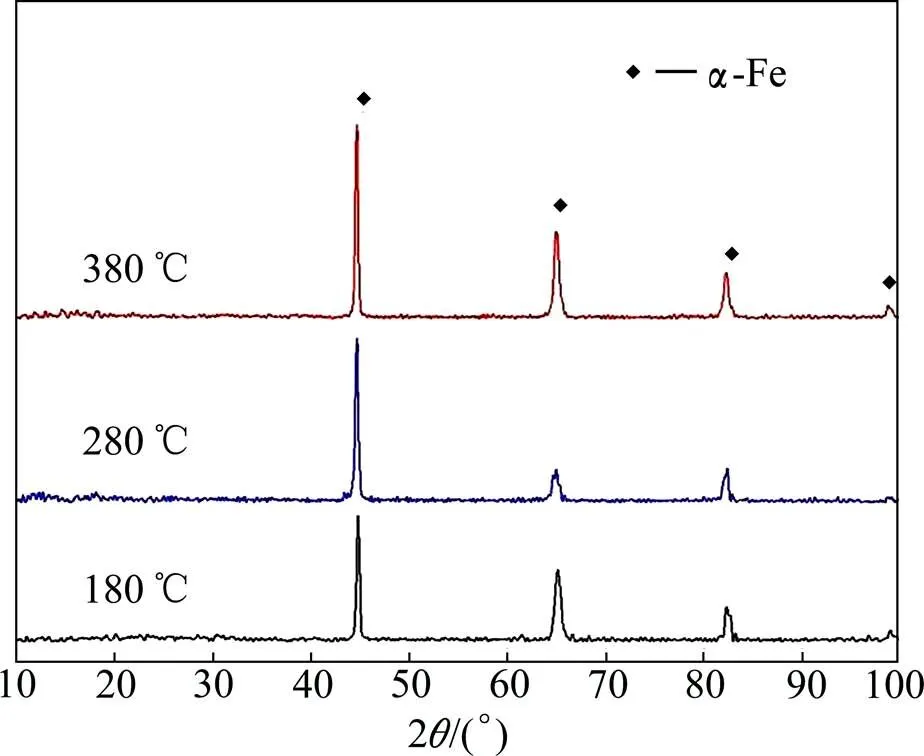

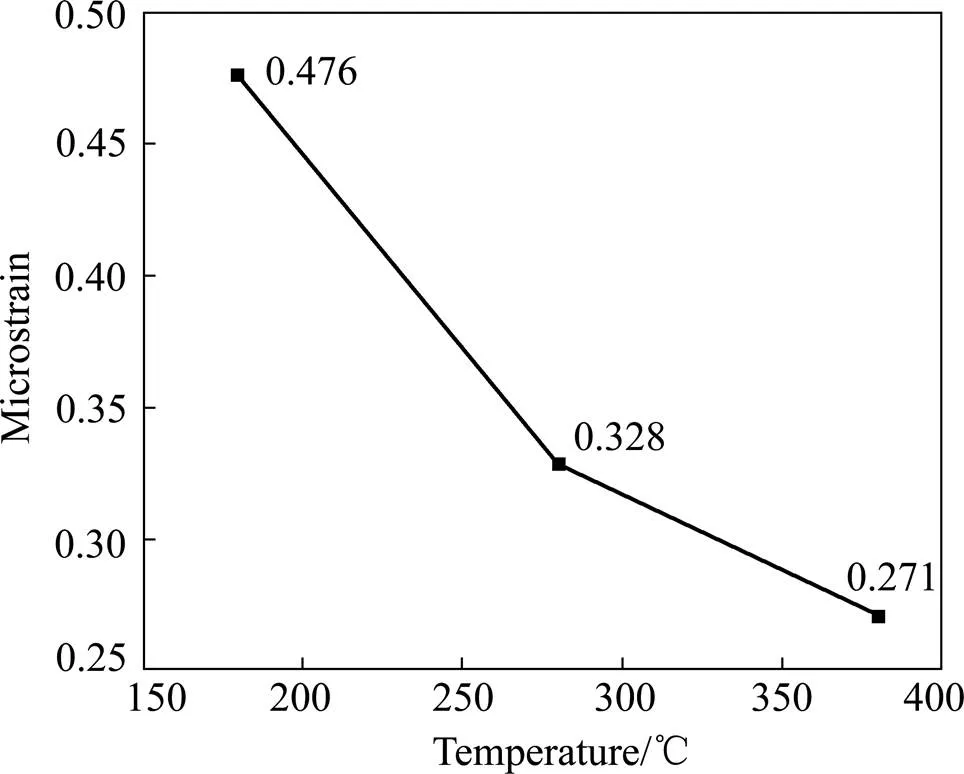

图2所示为Fe-3Si-2Ni-0.5Al-2Ti磁粉芯在不同温度退火处理后的X射线衍射图。由图可见,经180、280和380 ℃三种不同温度退火后的磁粉芯中均只存在单一的α-Fe固溶相,并且衍射峰并未随温度发生偏移。这表明,Fe-3Si-2Ni-0.5Al-2Ti磁粉芯在当前的退火温度下的物相结构并未发生明显变化。图3所示为根据上述X射线衍射图计算出的磁粉芯内部微观应变。由图可知,磁粉芯内部的微观应变随退火温度的升高而降低。这表明,较高的退火温度可以有效消除磁粉芯在粉末制备和模压成形过程中所引入的内应力。

图2 不同退火温度下磁粉芯的X射线衍射图

图3 磁粉芯微观应变和退火温度的关系

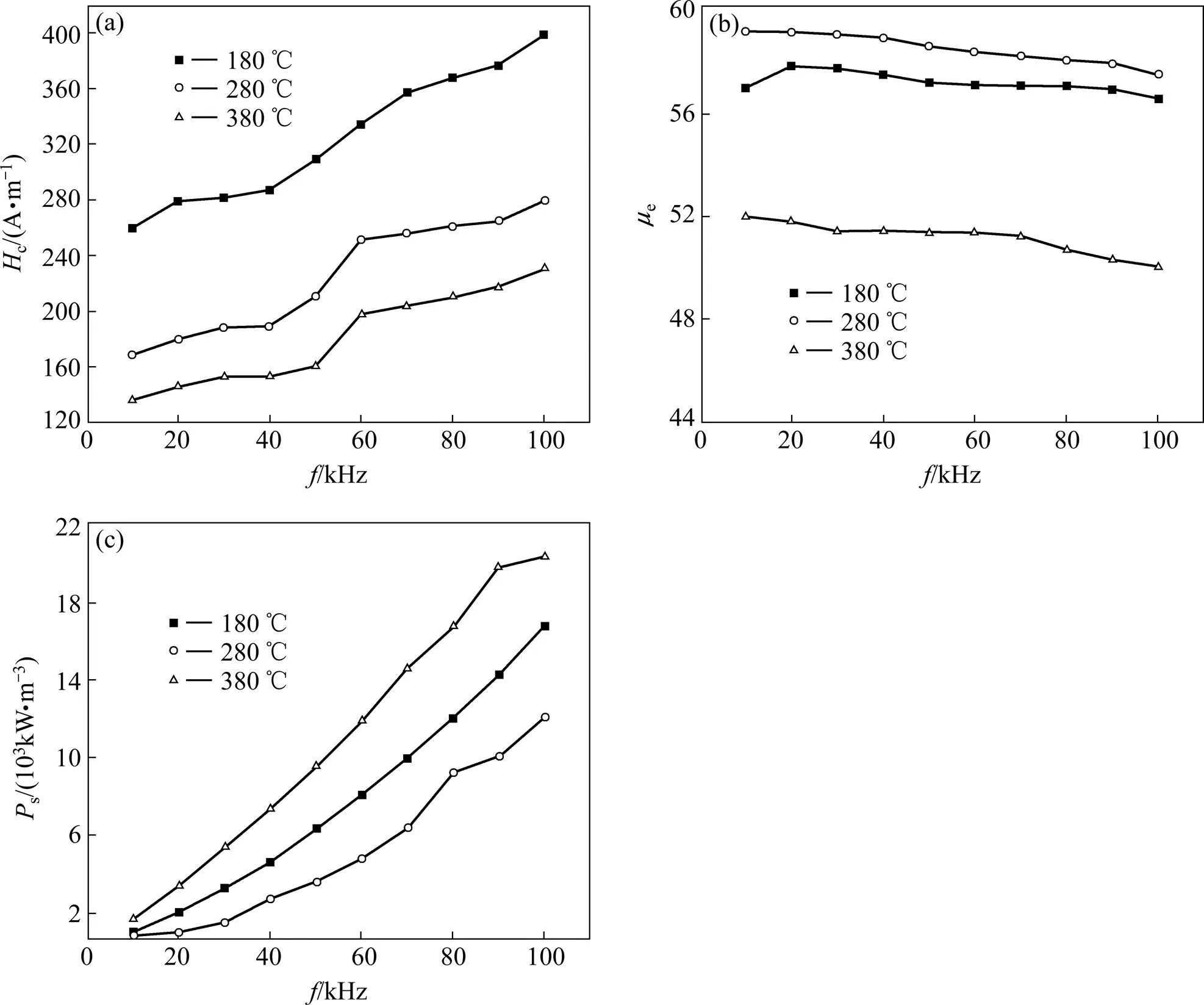

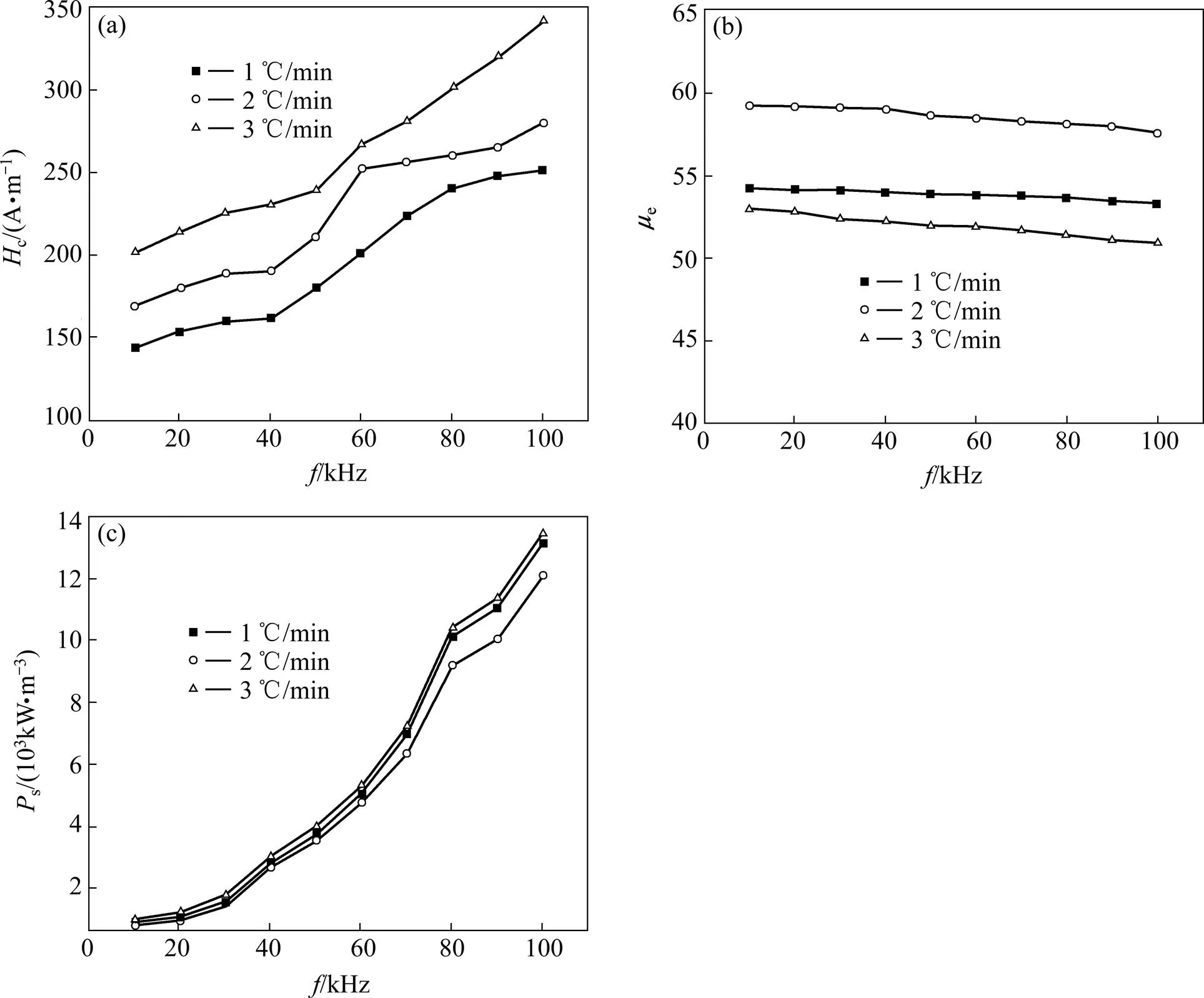

图4所示为不同退火温度下磁粉芯磁性能和频率的关系。由图可知,不同退火温度下的磁粉芯矫顽力均随频率的增加而增大,有效磁导率随频率的增加变化不大,质量损耗随频率的增加急剧升高;随退火温度由180 ℃升高至380 ℃,磁粉芯的矫顽力逐渐减小,有效磁导率先增大后减小,质量损耗先降低后升高。

图4 不同退火温度下磁粉芯磁性能和频率的关系

在粉末制备及压制成形过程中,磁粉芯存在大量的内应力与各种缺陷,而内应力及缺陷的存在可导致磁粉芯磁性能的变化。根据磁畴的钉扎理论,磁粉晶体中的缺陷与内应力对畴壁的移动会产生阻碍作用。缺陷越多,内应力越大,对畴壁的移动阻碍越大,矫顽力越大。退火温度升高,可降低磁粉芯内部的缺陷与内应力,减小畴壁的移动阻力,从而降低了磁粉芯的矫顽力[5, 8]。

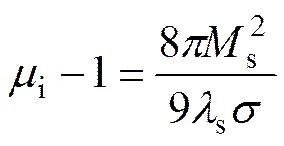

关于内应力对磁粉芯磁导率的影响,可以根据内应力理论模型加以解释[9]:

式中:i为磁导率;s为饱和磁化强度;s为饱和磁致伸缩系数;为残余应力。由上式可知,磁粉芯的磁导率与内应力成反比,由于内应力的存在,使得磁粉芯磁导率降低,在退火处理过程中,随退火温度升高,残余内应力不断得以消除,故在很大程度上提高了有效磁导率。然而在本研究中,随退火温度进一步升高至380 ℃,磁粉芯的有效磁导率则出现大幅降低。表1所列为磁粉芯样品在不同温度退火处理后的氧元素含量。由表可知,随退火温度不断升高,磁粉芯断面的氧含量增多,且当退火处理温度为380 ℃时,其变化更为明显。这充分说明,在退火处理后,磁粉芯磁性颗粒表面出现不同程度的氧化现象。因此,在380℃时,磁粉芯有效磁导率的大幅度降低与氧化物杂质的产生有着密切的联系。此时,磁粉芯有效磁导率的变化可采用NMGB模型进行解释[10]:

(2)

式中:e为有效磁导率;为晶粒边界厚度;为晶粒尺寸(这里可为颗粒直径间距);i为磁粉颗粒的本征磁导率。由于380 ℃的退火温度接近W-6C环氧树脂绝缘剂的热分解温度,这可能会导致环氧树脂绝缘剂发生“烧蚀”,使得磁性颗粒表面层被连带发生氧化、有效颗粒直径减小,从而导致磁粉芯的有效磁导率 降低。

磁粉芯损耗主要包括磁滞损耗和涡流损耗2部分,其中磁滞损耗主要与材料成分和微观结构有关,而涡流损耗则还取决于粉末粒度的大小与绝缘包覆的优劣,其定义公式如下[11−12]:

式中:s为磁粉芯总损耗;h为磁滞损耗;e为涡流损耗;n和C为常数;为磁通密度;为工作频率;为颗粒尺寸;为材料的电阻率。当前实验中,涡流损耗主要与磁性颗粒的组织结构及绝缘剂的性状有关,在退火温度低(180 ℃)时其值变化很小,此时磁粉芯损耗的大小主要取决于磁滞损耗。而当温度逐渐升高时(280 ℃),由于磁粉芯内部缺陷及内应力得以大幅度消除,使得磁粉芯矫顽力减小,磁滞损耗降低,进而导致磁粉芯损耗降低。随退火温度进一步升高至380 ℃,磁粉芯损耗随温度的升高而增大。这是由于380 ℃的退火温度接近W-6C环氧树脂绝缘剂的热分解温度,环氧树脂绝缘层可能开始分解破坏,粉末与粉末间的绝缘性能变差,从而导致磁粉芯的电阻率降低,涡流损耗增大。此时的磁滞损耗和涡流损耗之间存在动态竞争关系,尽管此时的磁滞损耗较小,但涡流损耗在总损耗中占据支配地位,因此磁粉芯的总损耗增大。

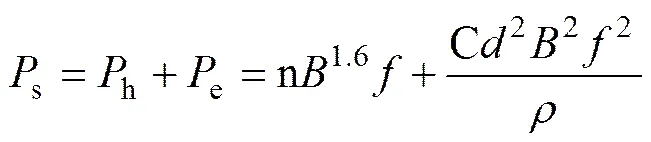

表1 磁粉芯样品在不同温度退火处理后的氧元素含量

2.3 升温速率对磁粉芯磁性能的影响

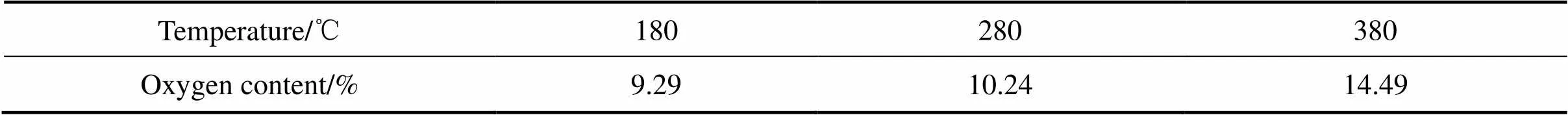

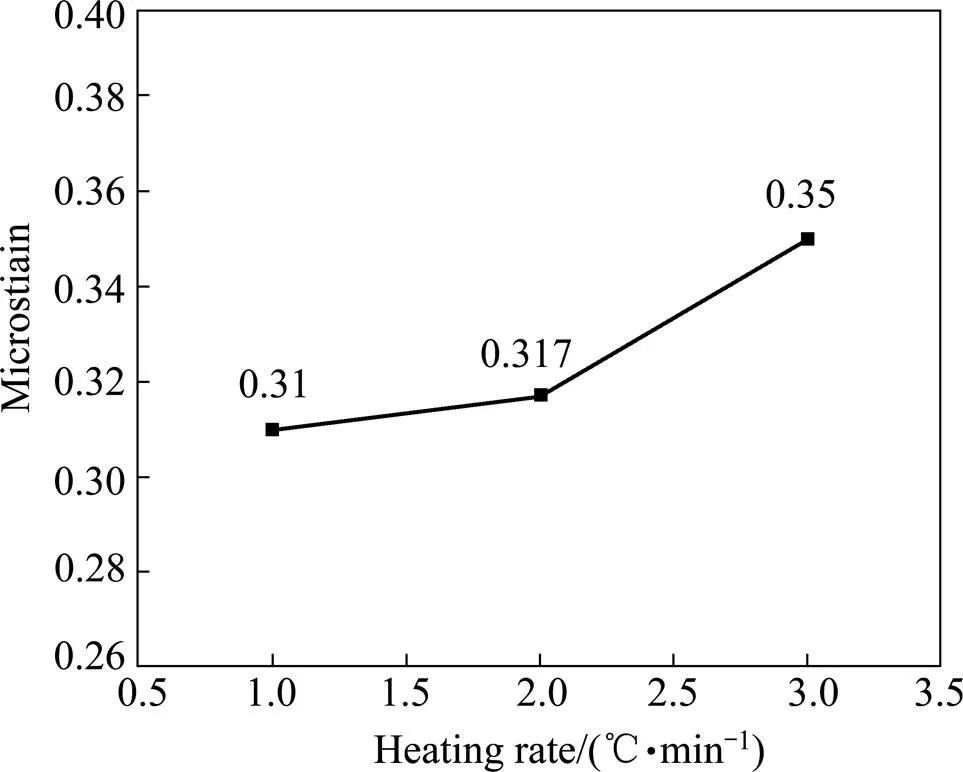

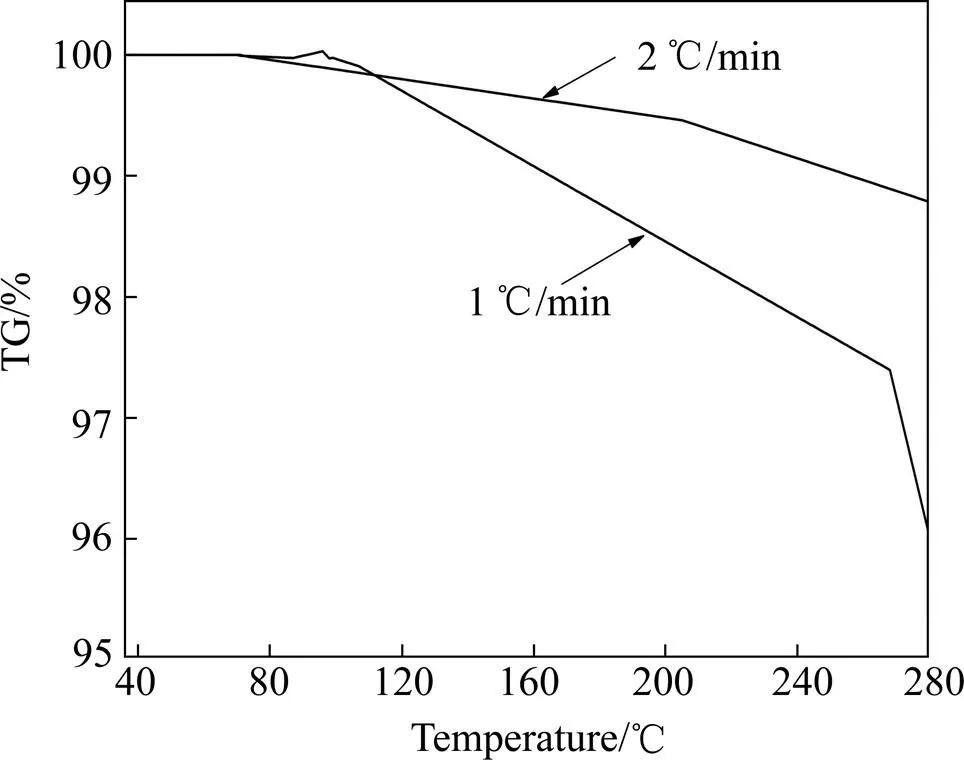

图5所示为不同升温速率下磁粉芯样品的磁性能随频率的变化关系。由图可知,随升温速率由1 ℃ /min升至3 ℃/min,磁粉芯矫顽力随升温速率的加快而明显增大,有效磁导率先增大后减小,损耗先降低后升高,较佳升温速率为2 ℃/min。升温速率的提高可抑制磁粉芯晶粒内原子的热运动,阻碍磁粉芯内应力的释放(如图6所示),从而增大磁粉芯矫顽力。当升温速率较快(3 ℃/min)时,磁粉芯压坯内残留的内应力并不能完全消除,进而导致磁粉芯畴壁移动阻力较大,磁粉芯磁导率减小,磁滞损耗升高,磁粉芯的综合磁性能恶化。而当升温速率较慢(1 ℃/min)时,压坯由室温升至280 ℃所需的时间较长(约255 min),压坯内W-6C环氧树脂绝缘层分解程度加剧(如图7所示)。这将导致绝缘包覆性能恶化,磁粉芯的涡流损耗升高;并且绝缘层的分解还可能造成颗粒表面连带氧化,使得磁导率减小,综合磁性能下降。因此,磁粉芯在热处理过程中升温速率过快(3 ℃/min)或过慢(1 ℃/min),均不利于改善磁粉芯的磁性能。

图5 不同升温速率下磁粉芯磁性能和频率的关系

图6 磁粉芯微观应变和升温速率的关系

2.4 保温时间对磁粉芯磁性能的影响

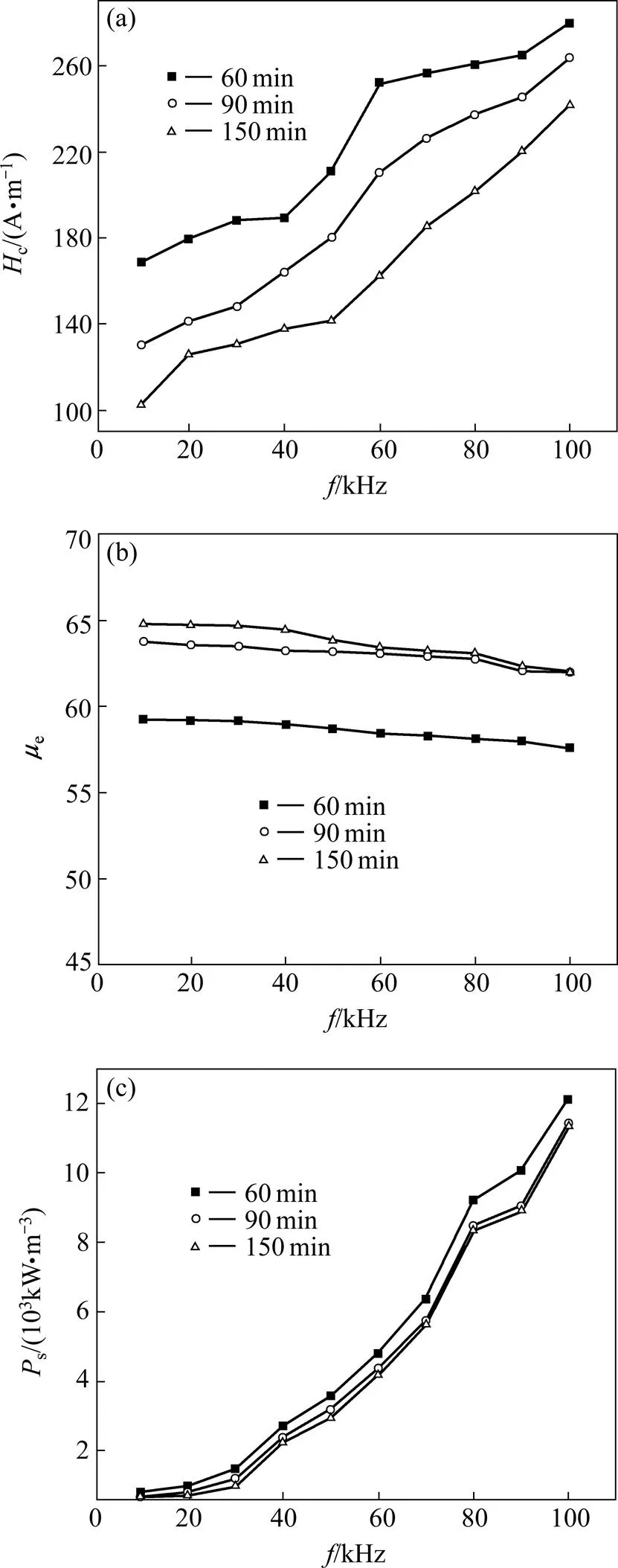

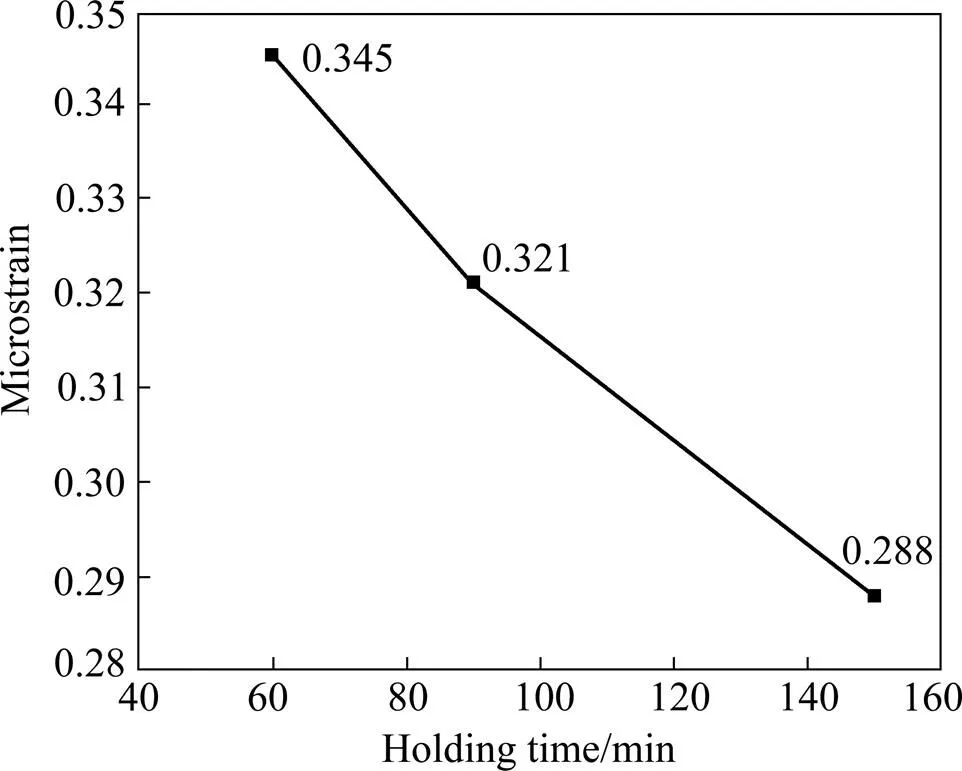

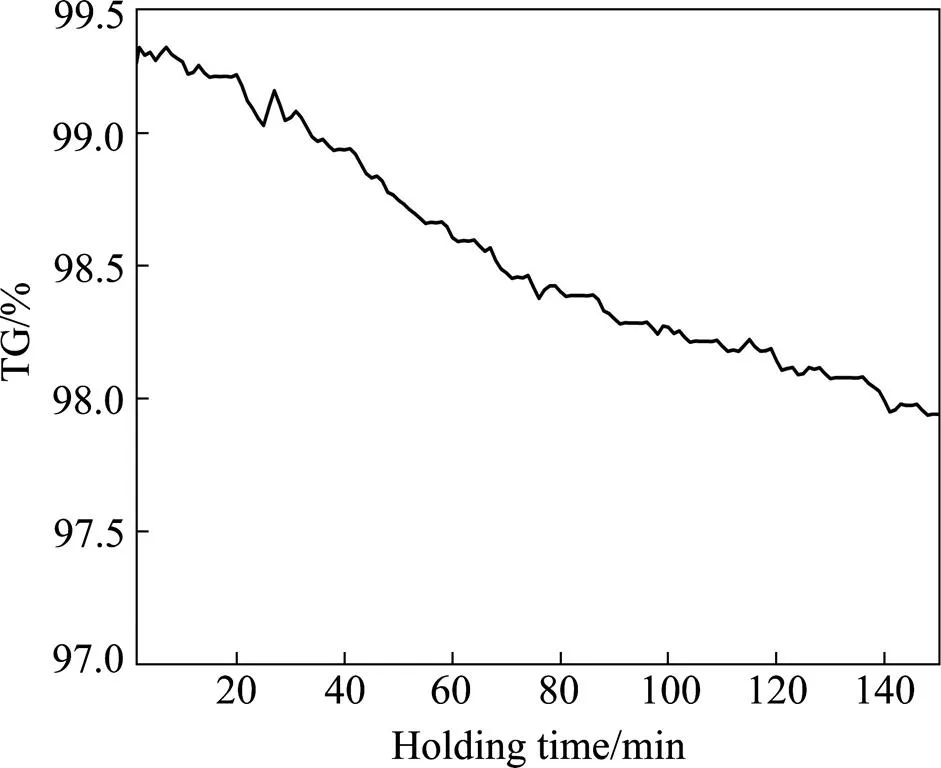

图8所示为不同保温时间下磁粉芯磁性能随频率的变化关系。由图可知,当保温时间由60 min延长至90 min时,磁粉芯的矫顽力下降、有效磁导率增大、质量损耗降低,磁粉芯综合磁性能在很大程度上得以明显改善。这是因为保温时间的延长,有利于磁粉芯内应力的释放(如图9所示),对畴壁的钉扎作用减弱,因而磁性能提高。当保温时间进一步延长至150 min时,磁粉芯的综合磁性能仍有所改善,但效果不明显。这可能是因为随保温时间的进一步延长,虽然内应力进一步减少,但W-6C环氧树脂绝缘剂会发生缓慢的分解(如图10所示),破坏了颗粒的绝缘包覆性能,使得涡流损耗有所升高;并且还可能造成颗粒表面连带氧化,削弱内应力释放对磁导率的增大作用,故此时磁粉芯综合磁性能的改善不明显。

图7 不同升温速率下环氧树脂的质量耗损曲线

图8 不同保温时间下磁粉芯磁性能和频率的关系

图9 磁粉芯微观应变随保温时间的变化

图10 不同保温时间下环氧树脂的耗损曲线

3 结论

1) 当退火温度由180 ℃升至280 ℃时,磁粉芯的矫顽力下降,磁导率增大,损耗降低;当温度进一步升至380 ℃,磁粉芯的矫顽力进一步降低,但有效磁导率大幅减小,损耗急剧升高。

2) 随升温速率由1 ℃/min升至3 ℃/min,磁粉芯的矫顽力逐渐升高,有效磁导率先增大后减小,磁粉芯损耗先降低后升高,较优升温速率为2 ℃/min。

3) 当保温时间由60 min延长至90 min时,磁粉芯的矫顽力下降、有效磁导率增大、损耗降低;当保温时间进一步延长至150 min时,磁粉芯的综合磁性能改善不明显。

REFERENCES

[1] 崔永飞, 周 娟, 肖于德, 等. 磁粉芯的研究进展[J]. 材料导报, 2010(1): 27−30. CUI Yong-fei, ZHOU Juan, XIAO Yu-de, et al. Progress in research on magnetic powder cores [J]. Materials Review, 2010(1): 27−30.

[2] 王红忠, 易健宏, 彭元东, 等. 2Mo81Ni17Fe磁粉芯磁导率的工艺影响因素[J]. 粉末冶金工业, 2007(2): 1−4. WANG Hong-zhong, YI Jian-hong, PENG Yuan-dong, et al. Factors influencing permeability of 2Mo81Ni17Fe magnetic powder core [J]. Powder Metallurgy Industry, 2007, (2): 1−4.

[3] SHOKROLLAHI H, JANGHORBAN K. Different annealing treatments for improvement of magnetic and electrical properties of soft magnetic composites [J]. Journal of Magnetism and Magnetic Materials, 2007, 317(1): 61−65.

[4] WU S, SUN A, ZHAI F, et al. Annealing effects on magnetic properties of silicone-coated iron-based soft magnetic composites [J]. Journal of Magnetism and Magnetic Materials, 2012, 324: 818−822.

[5] 李庆达, 连法增, 尤俊华, 等. 降低软磁铁硅铝磁粉芯损耗的研究[J]. 东北大学学报, 2009, 30(6): 837−840. LI Qing-da, LIAN Fa-zeng, YOU Jun-hua, et al. Study on reducing loss of Fe-Si-Al soft magnetic powder cores [J]. Journal of Northeastern University, 2009, 30(6): 837−840.

[6] HEMMATI I, MADAAH HOSSEINI H R, KIANVASH A. The correlations between processing Parameters and magnetic properties of an iron-resin soft magnetic composites [J]. Journal of Magnetism and Magnetic Materials, 2006, 305(1): 147−151.

[7] WILLIAMSON G K, HALL W H. X-ray line broadening from filed aluminium and wolfram [J]. Acta Metallurgica, 1953, 1(1): 22−31.

[8] 姜寿亭, 李 卫. 凝聚态磁性物理[M]. 北京: 科学出版社, 2003: 353−360. JIANG Shou-ting, LI Wei. Condensed Matter Physics Magnetism [M]. Beijing: Science Press, 2003: 353−360.

[9] 彭 坤, 傅定发, 刘富生, 等. FeZrNbBCu非晶和纳米晶合金高温磁性能研究[J]. 磁性材料及器件, 2004, 1(5): 25−27. PENG Kun, FU Ding-fa, LIU Fu-sheng, et al. High-temperature magnetic properties of FeZrNbBCu amorphous and nanocrystalline alloy [J]. Journal of Magnetic Materials and Devices, 2004, 1(5): 25−27.

[10] JOHNSON M T, VISSER E G. A coherent model for the complex permeability in polycrystalline ferrites [J].on Magnetics, 1990, 26(5): 1987−1989.

[11] LEFEBVRE L P, PELLETIER S, GELINAS C. Effect of electrical resistivity on core losses in soft magnetic iron powder materials [J]. Journal of Magnetism and Magnetic Materials, 1997, 176(2): L93−L96.

[12] SHOKROLLAHI H, JANGHORBAN K. Effect of warm compaction on the magnetic and electrical properties of Fe-based soft magnetic composites [J]. Journal of Magnetism and Magnetic Materials, 2007, 313(1): 182−186.

(编辑 高海燕)

Effect of annealing treatment on properties of Fe-Si-Ni-Al-Ti magnetic powder cores

CAI Yi-xiang, MAO Xin-hua, LIU Xin, XIE Huan-wen

(Department of Powder Metallurgy, Guangdong General Research Institute for Industrial Technology,Guangzhou 510650, China)

Fe-3Si-2Ni-0.5Al-2Ti magnetic powder cores were prepared by gas atomization and compression molding. The thermal stability of insulation binder, phase composition, carbon and oxygen content, magnetic properties of magnetic powder cores were analyzed by thermal analyzer, X-ray diffractometer, electron probe microanalyzer, and soft magnetic alternating current measurement, respectively. The effects of annealing temperature, heating rate, and holding time on the magnetic properties of magnetic powder cores were investigated. The results show that when the annealing temperature increases from 180 to 280 ℃, the coercivity decreases, effective magnetic permeability increases and loss decreases. However, further increment of the temperature deteriorates magnetic properties of the magnetic powder cores. The fast heating rate (3 ℃/min) or the slow one (1 ℃/min) are detrimental to improve the magnetic properties of cores, the optimal one is 2 ℃/min. when the holding time prolongs from 60 to 90 min, the coercivity decreases, effective magnetic permeability increases and the loss decreases. But further increment of the holding time can’t improve magnetic properties of the cores obviously.

Fe-Si-Ni-Al-Ti; magnetic powder cores; annealing treatment

TF125.13

A

1673-0224(2015)2-218-07

科技部科研院所技术开发研究专项资金(2010EG215058)

2013-10-11;

2014-12-27

蔡一湘,教授级高工,硕士。电话:020-61086628;E-mail: pmnerc@126.com