流延成形−熔渗烧结制备WCu20合金薄板

2015-03-03王利剑陈文革虢虎平

王利剑,陈文革,虢虎平

流延成形−熔渗烧结制备WCu20合金薄板

王利剑,陈文革,虢虎平

(西安理工大学材料科学与工程学院,西安710048)

采用热化学镀技术制备的铜含量为11%(质量分数)、平均粒度为5~10 μm的铜包钨复合粉末为原料,经过胶体的流延成形、500 ℃脱胶、1 200 ℃预烧、600 MPa预压和1 300 ℃熔渗烧结,制备出厚度为0.2 mm、相对密度达98.8%的WCu20合金薄板;其组织呈现Cu相均匀填充在W颗粒周围的网络状分布,电导率达到36%IACS、热导率达到210 W/(m·K)、硬度达到280 HV,均高于相应的国家标准。WCu20合金板材的断裂方式由铜相的韧性断裂和钨相的穿晶断裂组成,包覆铜有利于合金韧性的提高。

热化学镀;流延法;W-Cu合金;板材;熔渗烧结

W-Cu合金由于金属钨和铜之间的互不溶解特性,使其成为典型的假合金(pseudo-alloy),合金中两元素之间的弱交互作用使它们在复合之后易呈现两元素本征物理性能的特征组合,使得钨铜复合材料兼具良好的导热、导电性能和低的膨胀系数,从而在大规模集成电路和大功率微波器件中作为基片、嵌块、连接件和散热元件得到广泛应用[1−6]。随着微电子技术的日益革新,应用于微电子行业的W-Cu复合材料则要求具备更高的使用性能,高致密度,低漏气率,导热、导电性能优异,散热性良好[7]。同时制备大幅面、超薄的W-Cu合金板材已成为现阶段电子封装用材料和热沉积材料的研究热点。

目前,钨铜合金薄板的变形加工方法主要采用压制、冷热轧技术和粉末轧制技术等[8]。轧压制技术制备的板材一般厚度较大,且工序复杂。BELK[9]对熔渗不同含量的W-Cu合金进行冷轧变形,五道次的变形加工后获得厚度为3~6 mm的合金板材。且轧压制法在制备高钨含量的钨铜合金(W>80%)的变形加工时很困难。粉末轧制技术适用于制备高孔隙度的薄板、带材,但所制产品的致密度较低,由此导致W-Cu合金的导电、导热性能低,漏气率高,不适用于现代微电子工业的要求[10]。因此,本研究采用包覆粉末作为原料,采用流延成形工艺,制备出大幅面(400× 600 mm)、高钨含量的钨铜合金薄板,并进行相关性能的研究,旨在为W-Cu合金薄板的制备提供新的方法和思路。

1 实验

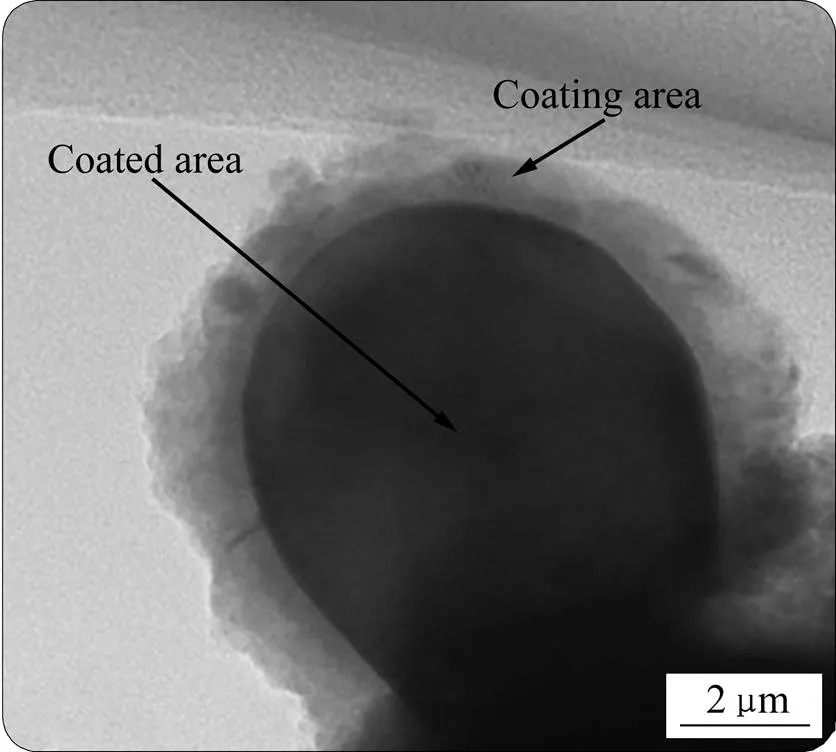

本实验采用热化学镀方法制备的铜含量为11%(质量分数)、平均粒度为5~10 μm、铜包覆层厚度为1~2 μm的钨铜包覆粉末(见图1所示)为原料,同粘结剂聚乙烯醇缩丁醛(PVB)、Hypermer KD-1导电粉专用分散剂、无水乙醇和丁酮所组成的溶剂以及聚乙二醇和甘油组成的增塑剂按一定配比混合得到流延浆料,通过流延成形获得板坯,通风阴干后将板坯置于气氛烧结炉内先在500 ℃下保温0.5 h进行排胶处理,随后升温至1 200 ℃保温0.5 h进行预烧结,将排胶烧结后的坯板置于万能液压机上进行压制填孔,经精确测量得到厚度为0.2 mm的薄板。最后在保护气氛下对W-Cu薄板进行熔渗烧结,烧结温度为1 300 ℃,保温1 h。烧结全程均以氢气作为保护气氛,通气流量控制在2~2.5 L/min。经表面处理后便得到WCu20合金板材。

图1 包覆粉示意图

采用TUKON-2100型显微维氏硬度计测量试样的显微硬度,实验参数荷载50 g,保压时间 15 s;密度使用ESJ200-4电子分析天平(精确度为0.1 mg),根据阿基米德原理,采用排水法获得;利用D60K型数字金属电导率测量仪测量试样的电导率;采用TC 3020L型导热系数测量仪测试试样的热导率;用JSM- 6700F场发射扫描电子显微镜观察试样断口及表面形貌;采用XRD-7000型X射线衍射仪测定物相组成,其基靶为铜靶Kα线(=0.154 06 nm),扫描速度4 (°)/ min,扫描范围2取20°~95°。采用铜滴定法对钨铜合金板材进行铜含量分析。

2 结果与分析

2.1 流延成形−熔渗烧结W-Cu合金板材工艺分析

图2所示为采用流延成形—熔渗烧结工艺所制备的流延坯片和合金片的宏观照片。由图可以看出流延坯片表面光洁,厚度均匀,表现出很好的柔韧性;合金片材试样厚度均匀、表面光滑同时又具有金属光泽。对流延成形熔渗烧结得到的钨铜薄板采用化学分析技术测得其中Cu相的质量分数为21%,与所设计的WCu20合金成分基本一致。

图2 钨铜合金板材制备过程中的宏观照片

图3所示为钨铜包覆粉流延坯片的热重分析曲线,由曲线可以看出有机物在50 ℃时便开始受热分解,随温度升高分解速率不断增大,质量变化明显,尤其在250~300 ℃之间,质量急剧减小,说明添加物的气化温度主要集中于此,500 ℃以后,曲线趋于平直,几乎没有质量损失,说明添加物分解完成。据此,为了保证流延坯片排胶的彻底性,本实验选择的排胶工艺为500 ℃下保温0.5 h。

图3 流延坯片热重关系曲

将排胶后流延成形的坯体选择在1 200 ℃下保温0.5 h进行预烧结,以增强颗粒间的结合强度,同时也使坯体具备一定的塑性,以保证后续压制过程的顺利进行。该温度较铜的熔点略高,在保温过程中,液相铜与钨相之间的结合由烧结前的机械结合变为冶金结合,结合强度更大,不同钨颗粒间,铜相相互连通呈网络状分布,起到增强坯体强度的作用,同时也使得熔渗工艺易于进行。而选择0.5 h的较短的保温时间避免了包覆粉状态被破坏,有利于后续烧结粘结相的均匀分布。

预烧后在一定的压制压力下进行压制,是因为排胶过程中有机物的充分分解挥发,在坯体内部残留大量的孔隙和缺陷,类似于粉体自由搭接造成的拱桥效应,只有通过外力才能消除,否则不利于板材的致密化,甚至影响熔渗后的铜相因填充在板坯内部疏松的孔隙中,使得铜相发生偏聚,严重影响合金的相关性能。其二是铜包覆粉的特性,能承受一定的塑性变形而不开裂,有利于板坯的致密化。再者通过压制也可提高板坯的气密性和促进后续的熔渗烧结。

最后,对二次压制后的板坯在1 300 ℃下保温1 h进行低温熔渗烧结,(常规熔渗烧结温度为1 350~ 1 450 ℃)能够采用低温熔渗烧结的原因是:使用铜包钨复合粉体后,在烧结过程中包覆铜与熔渗铜之间不存在润湿性的问题,易于完成熔渗过程,弥补了因温度偏低而引起的钨铜两相润湿角过大所造成的表面张力减小、铜不易渗入的缺点,既保证铜相充分填充钨骨架,完成烧结致密化,又可避免常规高温液相烧结所带来的钨颗粒长大、铜大量挥发、烧结致密度较低等问题[11]。

在烧结过程中,合金的致密化行为主要依靠W颗粒的重排实现。W颗粒重排程度的大小,会严重影响合金的烧结致密化。研究表明[12],高度弥散的钨铜两相,仅靠毛细作用引起的颗粒重排即可实现完全致密化。图4所示为液相内的孔隙或凹面所产生的毛细管应力使固体颗粒相互靠拢的示意图[13]。毛细管应力与液相的表面张力或表面能成正比,与周围的曲率半径成反比:

= −/

在此应力作用下,粉末颗粒相互靠拢,完成颗粒间的重排,达到致密化的目的。

图4 液相烧结时颗粒移动示意图

2.2 合金板材的微观组织和物相分析

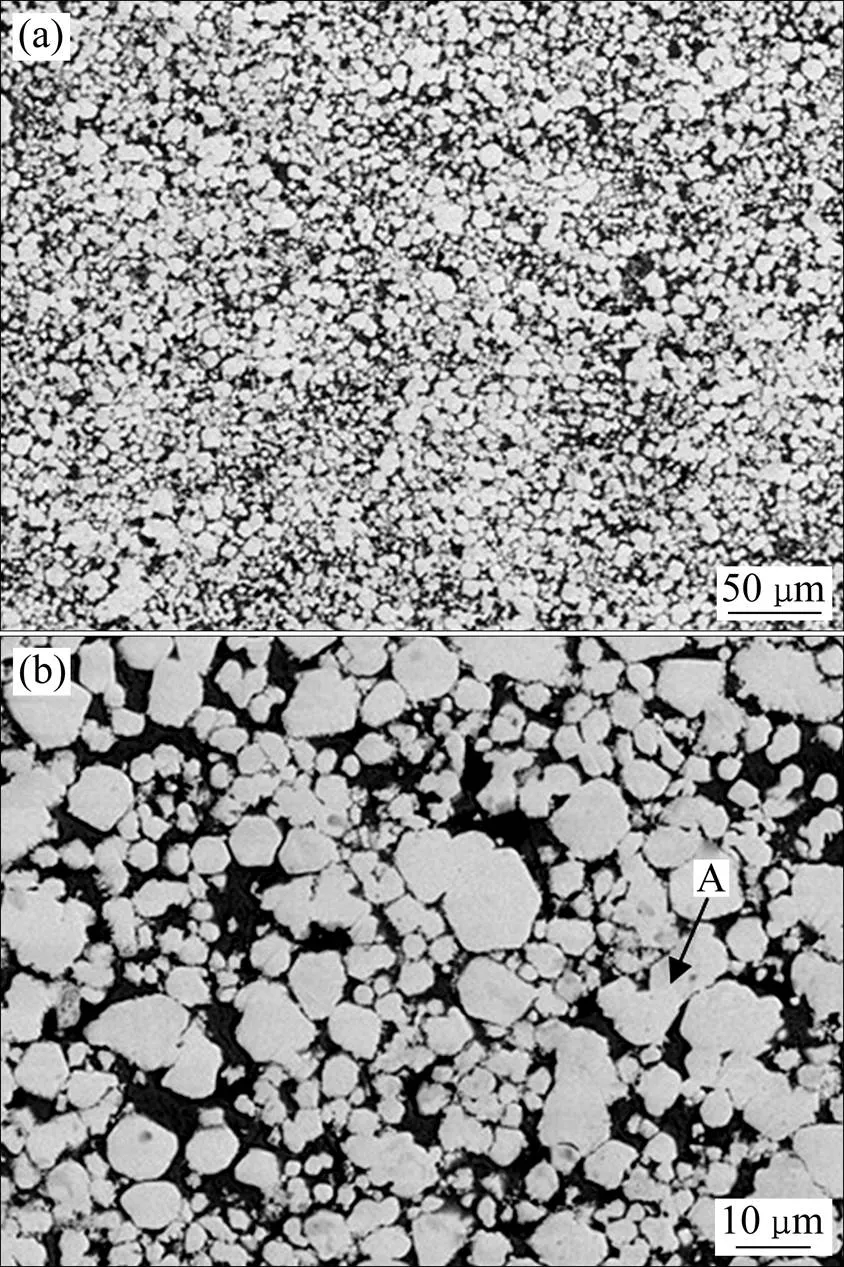

图5所示为包覆粉流延成形烧结工艺制备的W- Cu合金板材的微观形貌。图中白色部分为W,黑色部分为Cu。由图可见,两相分布比较均匀,W颗粒呈近球形镶嵌分布在互相连接的Cu相中,形成均匀、致密的网络状组织。且W颗粒在板材的制备过程中没有发生偏聚长大而稳定分布于组织中。但有少量的钨颗粒发生了明显形变,如图中A所示,这是由于压制填孔过程中,在压应力的作用下,钨颗粒之间发生挤压变形而产生的。

图5 W-Cu合金板材的表面形貌

图6为流延成形—熔渗烧结工艺制备的W-Cu合金薄板的XRD衍射谱,从图中可以看出,W-Cu合金薄板仅由W、Cu两相组成,W相的峰强远高于Cu相,因为W相的质量分数远大于Cu相所致。这与传统熔渗技术制备的钨铜合金相组成一致。也进一步说明流延成形时添加的有机溶剂全部挥发,对材料组成没有影响。

图6 W-Cu合金薄板XRD衍射谱

2.3 W-Cu合金板材的性能分析

表1所列是流延成形—熔渗烧结制备的WCu20合金板材的电导率、热导率、密度、硬度等性能,与国家标准对照,可以看出,通过包覆粉流延法制备的WCu20合金板材的各项性能均优于国家标准值,具有良好的物理力学性能。

导致高致密度和高硬度的原因主要有以下几方面原因:首先由于包覆粉的使用,使得钨铜两相的分布均匀,可有效避免烧结过程中的偏聚问题,在制粉阶段为合金的性能提供了原料保证。其次成形过程中粘结剂和粉料质量百分比的合理选择,对浆料在流延成形过程中能够达到最好的致密化效果起决定性作用,也是提高合金板材硬度的有效途径[14]。最后在压制填孔阶段,由于施加压制压力,钨骨架之间的拱桥效应逐渐被消除,钨骨架的相互错位移动可有效地减少因排胶所造成的孔隙,同时,随施压时间延长,在压应力作用下的粘结相Cu相流动填充W骨架间的孔洞,并且Cu相与W骨架相互连接形成更加均匀的网络状组织。实现进一步的致密化;W颗粒在压应力和剪切应力共同作用下,晶粒发生变形,由近球形变为椭球形,随变形量增加,W颗粒受挤压逐渐被拉伸成短杆状,从而起到一定的细晶强化作用[15],使板材的硬度提高。

表1 流延成形熔渗烧结WCu20合金板材的性能

由表1可知,合金板材的电导率为36%IACS,高出标准值4%,热导率达到210 W/(m∙K),是该材料理论热导率(231 W/(m∙K))的91%,而传统方法制备的WCu20合金热导率仅为178.3 W/(m∙K)[7]。W-Cu合金中的导电、导热性能主要由铜相所决定,而本实验能够很好的保障Cu相在板材中均匀分布且有效地形成连通的网络状结构,使得铜良好的导热、导电性能得以充分发挥。其次,影响合金导热、导电性能的因素有:杂质、孔隙度、微结构。而本实验的烧结过程均在氢气保护气氛下进行,有效避免了杂质元素的混入。同时包覆粉的加入且成形预烧后,由于粉末均匀化的作用,形成的毛细管更均匀,加之铜蒸气的扩散,可大幅减少闭孔形成的可能性,降低合金板材的孔隙 率[16],保证合金板材良好的导热导电性能。

2.4 W-Cu合金板材的断口形貌

W-Cu合金板材的断口SEM照片如图7所示。从图中可以看出,钨颗粒均匀镶嵌在铜相形成的韧窝中(见图7(a)中箭头所指),并与铜相连接形成网络状组织结构。从图中还可以看出,W-Cu合金板材的断裂方式主要有铜相的韧性断裂、钨颗粒的沿晶断裂和穿晶断裂,分别如图7(b)中的A、B、C所指。这是因为钨的高硬度和高强度导致其断裂方式为脆性断裂,但是铜相作为钨颗粒之间的网络结构粘结相,在合金的断裂过程中具有很大程度的缓冲作用,通过铜包覆钨粉改善了钨合金的脆断性,使实验材料的断裂行为部分转化为铜相的韧性断裂,具备一定的塑性和韧性。

图7 W80Cu20合金板材的断口形貌

3 结论

1) 采用热化学镀技术制备的铜包钨复合粉体,经流延法成形、排胶预烧结、压制填孔和熔渗烧结后,获得厚度为0.2 mm、相对密度为98.8%的超薄W-Cu合金板材,其电导率、热导率分别是36%IACS、 210 W/(m∙K),硬度达280 HV,均优于相应的国家标准值。

2) 包覆粉流延成形后预烧再压制,铜相均匀分布于钨颗粒的周围,形成铜相连通的网络状结构,从而使得后续的熔渗过程进行充分,板材内部的气孔和缺陷减少,是板材获得良好的组织均匀性和提高相关性能的关键。合金板材的断裂方式由铜相的韧性断裂和钨相的穿晶断裂组成,铜相的均匀分布在合金断裂过程中起到一定的缓冲作用,使材料的断裂行为表现出一定的塑韧性。

REFERENCES

[1] 李云平, 曲选辉, 段柏华. W-Cu(Mo-Cu)复合材料的最新研究状况[J]. 粉末冶金材料科学与工程, 2002, 7(1): 18−22. LI Yun-ping, QU Xuan-hui, DUAN Bo-hua. Developments of Tungsten-Copper (Molybdenum-Copper) composite [J]. Materials Science and Engineering of Powder Metallurgy, 2002, 7(1): 18−22.

[2] DAVID J W, BARABASH V R, MAKHANKOV A, et al. Assessment of tungsten for use in the ITER plasma facing components [J]. J Nucl mater, 1998, 258−263: 308.

[3] 姜国圣, 王志法, 何 平, 等. W-15Cu电子封装材料导热性能的研究[J]. 粉末冶金技术, 2009, 27(6): 438−441. JIANG Guo-sheng, WANG Zhi-fa, HE Ping, et al. The research on the property of thermal conductivity of W-15Cu heat sink [J]. Powder Metallurgy Technology, 2009, 27(6): 438−441.

[4] 陈文革, 丁秉均. 钨铜基复合材料的研究及进展[J]. 粉末冶金工业, 2001, 11(3): 45−50. CHEN Wen-ge, DING Bing-jun. The progress and research of W-Cu matrix composites [J]. Powder Metallurgy Industry, 2001, 11(3): 45−50.

[5] 吕大铭. 真空开关和电子器件用钨铜材料[J]. 粉末冶金工业, 1998, 8(6): 32−35. LÜ Da-ming. Tungsten-Copper materials used in vacuum switches and electronics [J]. Powder Metallurgy Industry, 1998, 8(6): 32−35.

[6] GUSMANO G, BIANCO A, POLINI R, et al. Chemical synthesis and sintering behavior of highly dispersed W-Cu composite powders [J]. Journal of Materials science, 2001, 30: 901.

[7] 姚慧龙, 林 涛, 罗 骥, 等. 化学共沉淀法制备钨铜合金[J]. 稀有金属材料与工程, 2009, 38(2): 348. YAO Hui-long, LIN Tao, LUO Ji, et al. W-Cu alloy prepared by Co-Precipitation [J]. Rare Materials and Engineering, 2009, 38(2): 348.

[8] 张 辉, 陈文革. 钨铜板材的研究现状与发展[J]. 材料导报A, 2012, 26(8): 120. ZHANG Hui, CHEN Wen-ge. Research status and development of tungsten-copper sheet materials [J]. Materials Review A, 2012, 26(8): 120.

[9] BELK J A, EDWARDS M R, FARRELL W J, et al. Deforormation behaviour of tungsten-copper composites [J]. Powder Metallurgy, 1993, 2(3): 36.

[10] 郭 栋, 周志德. 金属粉末轧制[M]. 北京: 冶金工业出版社, 1984. GUO Dong, ZHOU Zhi-de. Metal Powder Rolling [M]. Beijing: Metallurgical Industry Press, 1984.

[11] 范景莲, 彭石高, 刘 涛, 等. 钨铜复合材料的应用与研究现状[J]. 稀有金属与硬质合金, 2006, 34(3): 32. FAN Jing-lian, PENG Shi-gao, LIU Tao, et al. Application and research situation of w-cu composite material [J]. Rare Metals and Cemented Carbides, 2006, 34(3): 32.

[12] LEE J S, KIM T H. Densification and microstructure of the nanocomposite W-Cu powders [J]. Nanostructured Materials, 1995, 6: 691.

[13] 陈文革, 王发展. 粉末冶金工艺及材料[M]. 北京: 冶金工业出版社, 2011. CHEN Wen-ge, WANG Fa-zhan. Powder Metallurgy Technology and Materials [M]. Beijing: MetallurgicalIndustry Press, 2011.

[14] 池晨. W-Cu体系金属浆料和流延膜的制备及其性能研究[D]. 湖北: 武汉理工大学, 2011. CHI Chen. Research on preparation and properties of W-Cu metal slurry and its casting films [D]. Hubei: Wuhan University of Technology, 2011.

[15] 刘宁平, 淡新国, 张永刚, 等. 轧制工艺对热钨板材组织和性能的影响[J]. 稀有金属快报, 2008, 27(8): 34−37. LIU Ning-ping, DAN Xin-guo, ZHANG Yong-gang, et al. Effects of the rolling pass on the microstructure and characteristics of hot rolled tungsten plates [J]. Rare Matels Letters, 2008, 27(8): 34−37.

[16] 廖利波. 钨铜合金相对密度和组织结构的影响因素分析[J]. 稀有金属与硬质合金, 2012, 40(6): 44−47. LIAO Li-bo. Analysis of influencing factors of density and microstructure of W-Cu alloy [J]. Rare Metals and Cemented Carbides, 2012, 40(6): 44−47.

(编辑 高海燕)

WCu20 alloy thin sheet prepared by tape-casting and infiltration sintering

WANG Li-jian, CHEN Wen-ge, GUO Hu-ping

(School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China)

Copper-coated tungsten composite powders, with size of 5~10μm and copper content of 11% (mass fraction), were prepared by thermal chemical plating technology and used as raw materials. The WCu20 alloy sheet was fabricated by tape-casting with slurry of composite powders, and binder removing at 500℃, re-sintering at 1 200 ℃, pre-pressing at 600 MPa, and infiltration sintering at 1 300 ℃. The thickness of W-Cu sheet is 0.2 mm and the relative density is 98.8%. The structure presents network-like distribution that tungsten particles are surrounded closely by copper phase. The electrical and thermal conductivity are 36%IACS and 210 W/(m·K) respectively, the hardness is 280 HV, which are higher than the corresponding national standards values. The fracture mode of the alloy sheet are ductile fracture of copper binding phase and trans-granular fracture of tungsten phase. Coated copper is beneficial to the improvement of the ductile of the alloy.

thermal chemical plating; tape-casting; W-Cu alloy; sheet; infiltration sintering

TF125.21

A

1673-0224(2015)2-207-06

西安市科技攻关项目(CXY143018)

2014-03-21;

2014-05-04

陈文革,教授,博士。电话:029-82312383;E-mail: wgchen001@263.net