润滑条件对PTFE复合材料摩擦学性能的影响

2015-03-03王文东刘心桥杜鸣杰

王文东 刘心桥 单 旸 杜鸣杰 张 超

(1.上海材料研究所, 上海200437;2.上海市工程材料应用评价重点实验室,上海200437)

润滑条件对PTFE复合材料摩擦学性能的影响

王文东1,2刘心桥1单 旸1杜鸣杰1张 超1

(1.上海材料研究所, 上海200437;2.上海市工程材料应用评价重点实验室,上海200437)

对3种聚四氟乙烯复合材料与45#钢和表面阳极氧化铝合金配副进行了摩擦性能测试,测定了不同润滑条件下聚四氟乙烯复合材料的摩擦学性能。用扫描电子显微镜观察了聚四氟乙烯复合材料与表面阳极氧化铝合金摩擦磨损后的表面形貌。结果表明:在油润滑条件下,聚四氟乙烯复合材料摩擦因数和磨痕宽度最小,在干摩擦条件下,聚四氟乙烯复合材料摩擦因数最大;在水润滑条件下,聚四氟乙烯复合材料磨痕宽度最大;在油润滑条件下,摩擦表面可形成均匀连续的转移膜和润滑油膜,表面光滑,从而降低了磨损。

聚四氟乙烯;复合材料;摩擦因数;磨痕宽度;润滑

0 前言

聚四氟乙烯(PTFE)具有化学性能稳定、耐高低温、摩擦因数低、自润滑等优良性能, 因而它在各行各业中得到了广泛应用。但它也有不足之处,因而需通过加入填充剂形成复合材料,使性能得到改善,使其耐磨性能大幅度提高[1-4]。PTFE复合材料应用领域日趋广泛,可用于石油化工、医药卫生、航空航天、国防军工、船舶制造、机械制造、汽车制造等行业,PTFE复合材料应用的环境除干摩擦外,介质有许多种,但是应用最广泛的介质为油、水,本文针对PTFE复合材料干摩擦、水和液压油润滑条件下的摩擦学性能进行试验研究,并探讨其磨损机制,为在不同润滑条件下选择应用PTFE复合材料作为减摩、耐磨产品提供基础依据。

1 实验部分

1.1 实验材料

聚四氟乙烯(PTFE)细粉,FR104-2,优级品,平均粒径25 μm,上海三爱富新材料股份有限公司;聚苯酯(PHB),牌号CGZ351-4,粒径25~50 μm,中昊晨光化工研究院有限公司;碳纤维(CF),单丝直径7 μm,长径比10 ∶1,青岛远辉复合材料有限公司;锡青铜粉(Cu),ZQSn6-6-3,平均粒径25 μm,石家庄京元粉末材料有限责任公司;胶体二硫化钼(MoS2),牌号MF-1,平均粒径5 μm,华谊集团上海华原化工有限公司。

1.2 试样制备

将PTFE、PHB、Cu、CF、MoS2干燥再冷却至室温后,分别按照配比称量,采用高速混合机混料,然后过筛,经过冷压成型压制坯料,PTFE复合材料压制压强为50 MPa,然后在高温烧结炉中烧结,烧结温度为375 ℃,随炉冷却后,二次加热定型,经机械加工成为试样。

1.3 试验方法

摩擦磨损试验参考GB 3960《塑料滑动摩擦磨损试验方法》,采用Amsler 135/105摩擦磨损试验机进行试验,试样的尺寸为30 mm×7 mm×6 mm,用磨床加工试样工作面。摩擦对偶件为铝合金表面阳极氧化圆环,45#钢圆环。表面粗糙度Ra≤0.4 μm,其尺寸为Φ 40 mm×Φ 16 mm×10 mm,表面同样用磨床加工。试样和金属圆环均用丙酮清洗,晾干后使用。试验条件为:载荷245 N,圆环转速0.42 m/s,时间2 h,干摩擦指在空气中试验,油润滑指将油滴在金属圆环和试样之间,使试样和金属圆环摩擦面上形成均匀的油膜,水润滑指在试验时将试样完全浸入水中,试验环境温度为23 ℃左右,相对湿度60%左右。

摩擦因数μ由每次试验所记录的摩擦力矩计算得到。计算公式为:

μ=M/N×R

(1)

式(1)中,M为摩擦力矩,单位为N·cm;

N为负载,为245 N;

R为圆环半径,为2 cm。

将摩擦试验后的试样进行表面喷金,用Quanta 400型扫描电子显微镜(SEM)观察表面形貌。

2 结果与讨论

2.1 PTFE复合材料干摩擦磨损性能

聚四氟乙烯复合材料的摩擦磨损性能见表1。在干摩擦条件下,对磨件为45#钢时,CF/PTFE复合材料摩擦因数和磨痕宽度均小于Cu/PTFE复合材料,这是因为碳纤维的综合摩擦学性能优良;对磨件为表面阳极氧化的铝合金时,CF/PTFE复合材料摩擦因数与PHB/MoS2/PTFE复合材料相近,后者磨损量小,因为聚苯酯为有机材料,结合性能良好,硬度比碳纤维低,摩擦时不损伤表面阳极氧化的铝合金。

注:配方1 PTFE+20%碳纤维;2 PTFE+40%青铜粉+5%MoS2;3 PTFE+20%聚苯酯+5%MoS2。1A,2摩擦对磨件为45#钢;1B,3摩擦对磨件为件铝合金。

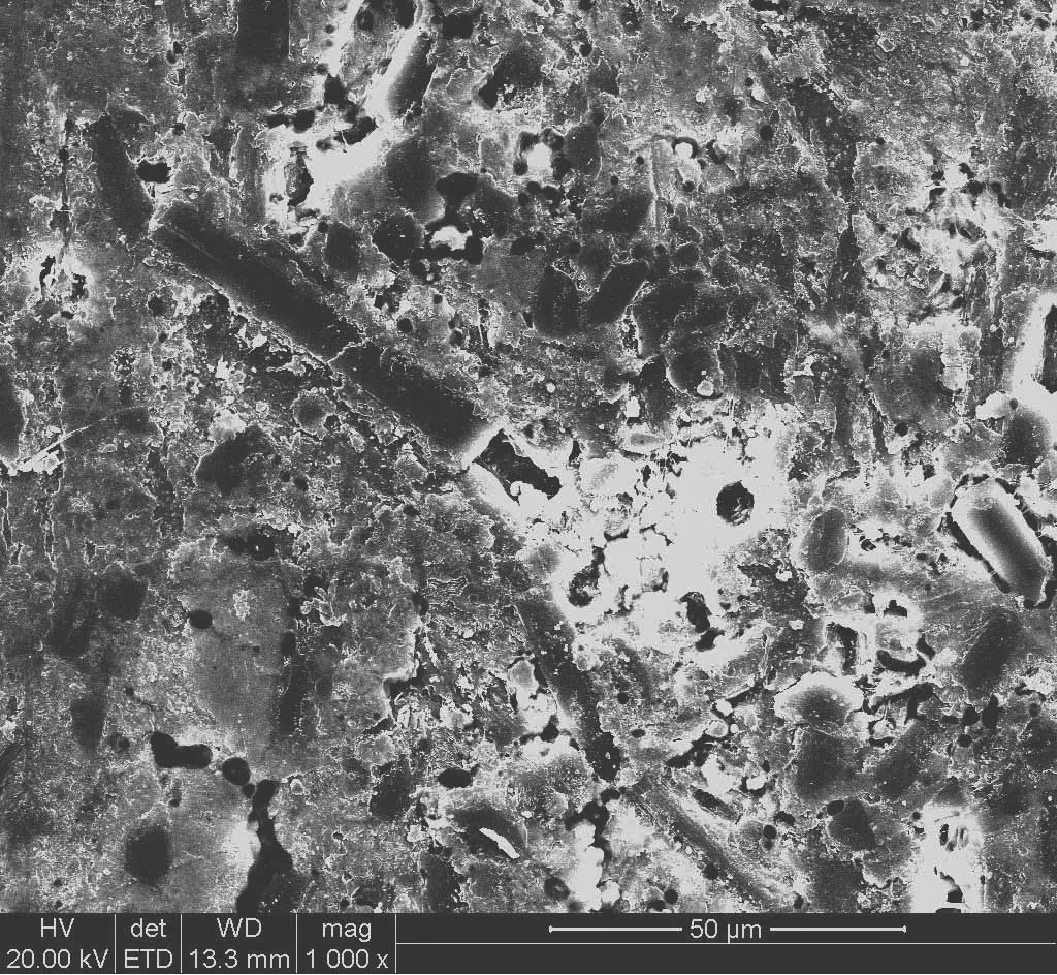

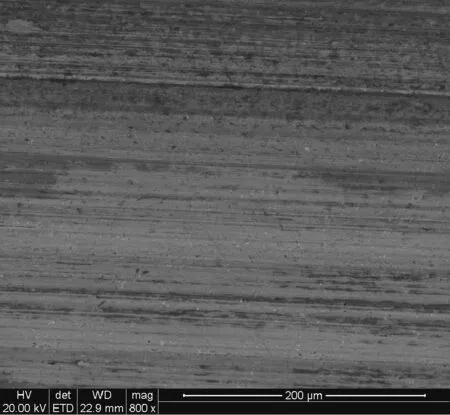

图1所示为干摩擦时45#钢-CF/PTFE对磨后复合材料表面形貌SEM照片,CF/PTFE表面富集微细片状PTFE磨屑,伴有各个方向的碳纤维分布,少量碳纤维有与基体分离的趋势。在PTFE复合材料中,碳纤维具有优先承受载荷作用,阻止金属凸峰深入PTFE内部,还可以阻止疲劳裂纹的扩展,有效地减弱了CF/PTFE延性断裂,防止了PTFE转移膜的大片破坏、脱落[2-5]。磨损机制主要表现为微切削磨损、疲劳磨损和磨粒磨损。

图1 干摩擦(45#钢-CF/PTFE)对磨后复合材料表面形貌SEM照片

图2所示为干摩擦时45#钢-Cu/PTFE对磨后复合材料表面形貌SEM照片,Cu/PTFE表面有明显的微细犁沟,锡青铜微粒被磨合平滑,其周围伴有微细片状PTFE,锡青铜微粒边缘显示明显的疲劳应力裂纹。在磨损过程中,摩擦面受到周期性的交变载荷,在表层上部分微凸体互相作用,使接触区域产生很大的应力和变形,在表层和亚表层锡青铜粉与PTFE基体界面处形成应力裂纹,少量锡青铜微粒从基体脱落,形成了磨粒磨损[2-4]。锡青铜粉在磨损过程中优先承担了载荷,减小了PTFE基体承受的压应力和剪切应力,阻止了疲劳裂纹的进一步扩展[7-8],磨损机制主要表现为疲劳磨损和磨粒磨损。

图2 干摩擦(45#钢-Cu/PTFE)对磨后复合材料表面形貌SEM照片

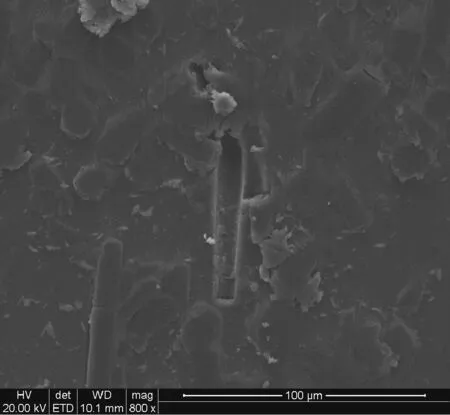

图3所示为干摩擦时表面阳极氧化的铝合金-CF/PTFE对磨后复合材料表面形貌SEM照片,CF/PTFE表面的碳纤维即将脱落,周围伴有微细片状PTFE浮屑,磨损机制主要表现为疲劳磨损和磨粒磨损,伴有黏着磨损。

图3 干摩擦(铝-CF/PTFE)对磨后复合材料表面形貌SEM照片

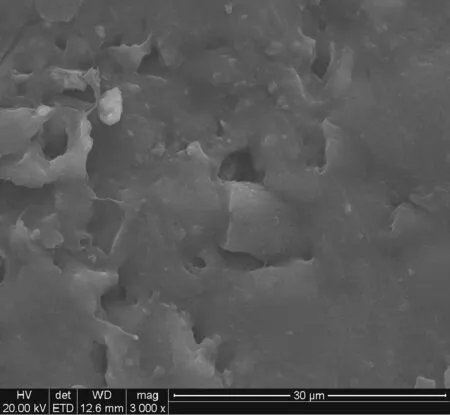

图4所示为干摩擦时表面阳极氧化的铝合金-PHB/MoS2/PTFE对磨后复合材料表面形貌SEM照片,PHB/MoS2/PTFE表面可见片状磨削浮屑,磨屑片状尺寸较小,磨屑数量较少。铝合金阳极氧化后,其表面氧化膜的成分主要为结晶态的α-Al2O3和γ-Al2O3,氧化膜由过渡层、工作层、表面层复合而成,合理工艺生成的氧化膜的轮廓形貌均匀,表面致密,硬度较高[9];聚苯酯填充聚四氟乙烯在增强机理上属于弥散增强和粒子增强,硬质的聚苯酯的加入提高了基体的承载能力, 二硫化钼的加入使得材料在摩擦时能够形成一个稳定的固体润滑转移膜[6-7],固体润滑膜的形成能够使材料的摩擦因数下降,进而摩擦生热减小,复合材料的蠕变减小,磨痕宽度降低。磨损机制主要表现为疲劳磨损和黏着磨损。

图4 干摩擦(铝- PHB/MoS2/PTFE)对磨后复合材料表面形貌SEM照片

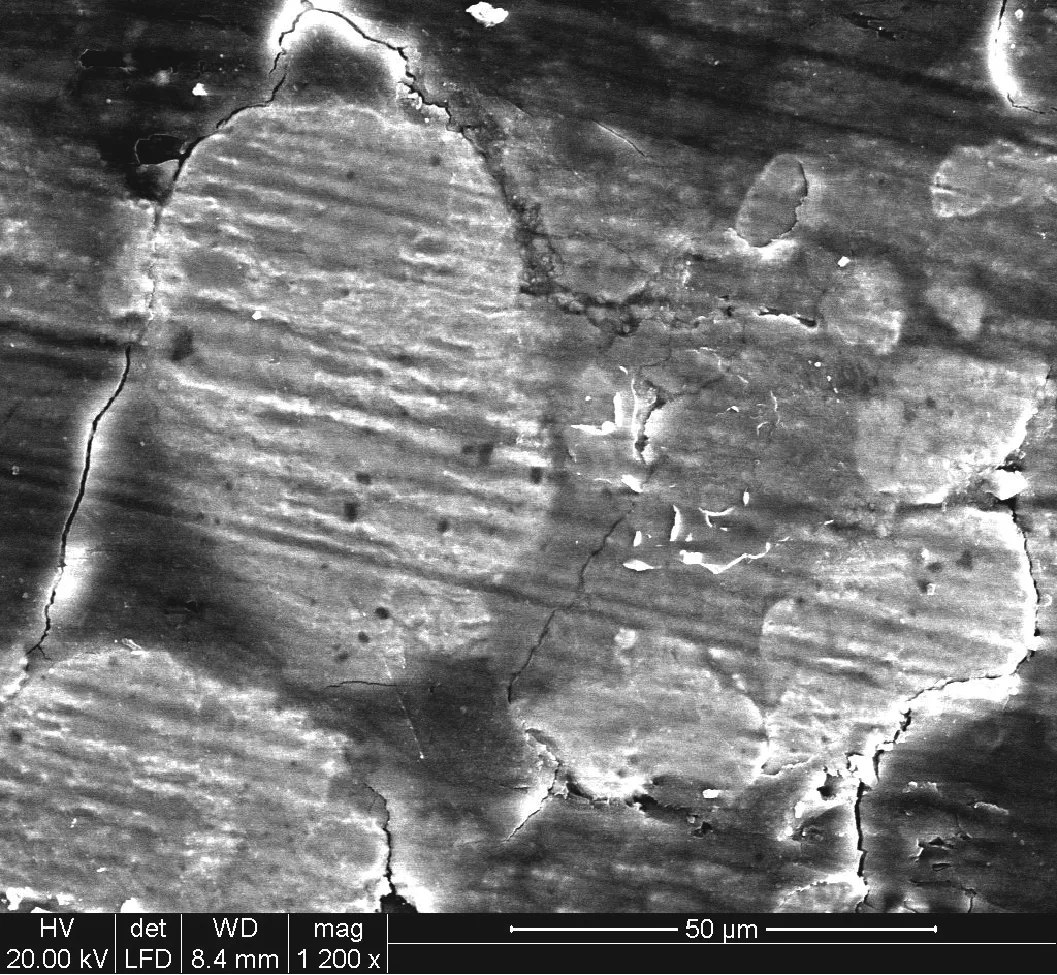

图5所示为干摩擦时表面阳极氧化的铝合金-PHB/MoS2/PTFE对磨后铝合金表面形貌SEM照片,铝合金的表面比较光滑、无凹坑。铝合金表面阳极氧化后,其表面氧化膜的α-Al2O3与γ-Al2O3及其本身晶界处存在微孔、微凹凸,PHB/MoS2/PTFE复合材料在压应力作用下,嵌入铝合金微孔、微凹凸处,含有二硫化钼时,二硫化钼伴随材料转移至铝合金表面,犹如大小粒径的沙石沥青马路上附

图5 干摩擦(铝-PHB/MoS2/PTFE)对磨后铝合金表面形貌SEM照片

着了一层薄冰,摩擦表面形成了稳定、均匀的固体转移膜,摩擦副的摩擦因数下降,摩擦性能提高。

2.2 PTFE复合材料油润滑条件下摩擦磨损性能

在油润滑条件下,由于油膜的存在,3种PTFE复合材料的摩擦因数、磨痕宽度较小,并且差异不大。

图6所示为油润滑时45#钢-CF/PTFE对磨后复合材料表面形貌SEM照片,CF/PTFE表面只有少量微细的PTFE磨屑,少量碳纤维分布于摩擦表面,并且碳纤维与基体紧密结合,表面光滑。

图6 油润滑(45#钢-CF/PTFE)对磨后复合材料表面形貌SEM照片

图7所示为油润滑时45#钢-Cu/PTFE对磨后复合材料表面形貌SEM照片,Cu/PTFE表面锡青铜粉均匀分布,与基体结合紧密,表面只有少量微细的PTFE磨屑,表面光滑。

图7 油润滑(45#钢-Cu/PTFE)对磨后复合材料表面形貌SEM照片

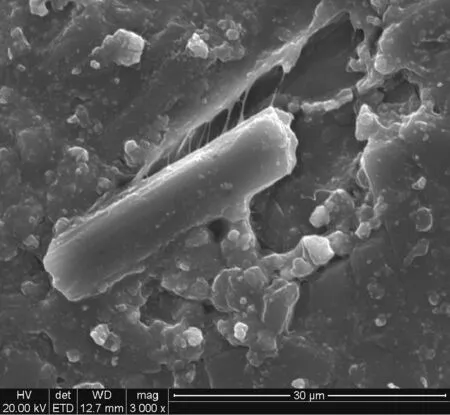

图8所示为油润滑时表面阳极氧化的铝合金-CF/PTFE对磨后复合材料表面形貌SEM照片,CF/PTFE表面有星星点点的微细PTFE磨屑,碳纤维隐藏于基体内部,只有碳纤维部分头部暴露于摩擦表面,并且碳纤维与基体结合牢固,表面光滑。

图8 油润滑(铝-CF/PTFE)对磨后复合材料表面形貌SEM照片

图9所示为在油润滑条件下表面阳极氧化的铝合金-PHB/MoS2/PTFE对磨后复合材料表面形貌SEM照片,PHB/MoS2/PTFE基体中的微观裂纹两端不尖锐,并伴有被填充材料阻隔的倾向,周围几乎看不见磨削浮屑,磨屑与基体相连,表面光滑。

图9 油润滑(铝-PHB/MoS2/PTFE)对磨后复合材料表面形貌SEM照片

图6、图7、图8、图9所示的复合材料摩擦表面形貌SEM照片表明:3种PTFE复合材料在油润滑条件下,一方面在摩擦表面形成了稳定连续的润滑油膜,另一方面润滑油及时将摩擦热传导出摩擦接触区域,阻止了PTFE复合材料黏着磨损的产生,减弱了其疲劳磨损的程度, 摩擦表面平滑,因此在油润滑时,聚四氟乙烯复合材料的摩擦因数低,磨痕宽度小。

2.3 PTFE复合材料水润滑条件下摩擦磨损性能

在水润滑条件下,对磨件为45#钢时,CF/PTFE复合材料摩擦因数和磨痕宽度均小于Cu/PTFE复合材料,这是因为锡青铜微粒与45#钢直接接触摩擦;对磨件为表面阳极氧化的铝合金时,CF/PTFE复合材料摩擦因数与PHB/MoS2/PTFE复合材料相近,前者磨损量较小,因为碳纤维有效阻止了水对转移膜的冲刷作用。

图10所示为水润滑时45#钢-CF/PTFE对磨后复合材料表面形貌SEM照片,碳纤维暴露于CF/PTFE摩擦表面 ,直接与45#钢摩擦,表面只有零星的微细PTFE磨屑,因为碳纤维在复合材料基体内沿不同方向分布,犹如河流河床中草类植被一样,有效阻碍了水对固体转移膜的冲刷作用,磨损机制主要表现为冲刷磨损和磨粒磨损,伴有疲劳磨损。

图10 水润滑(45#钢-CF/PTFE)对磨后复合材料表面形貌SEM照片

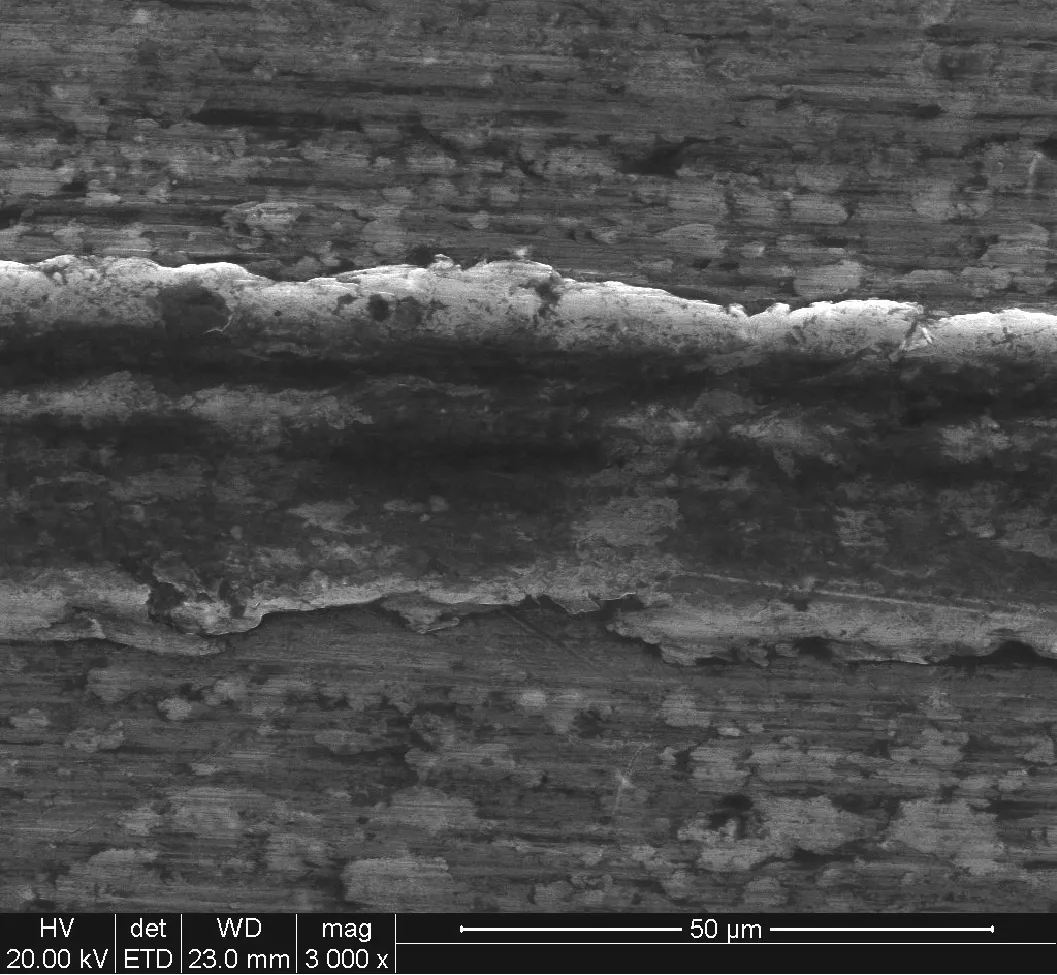

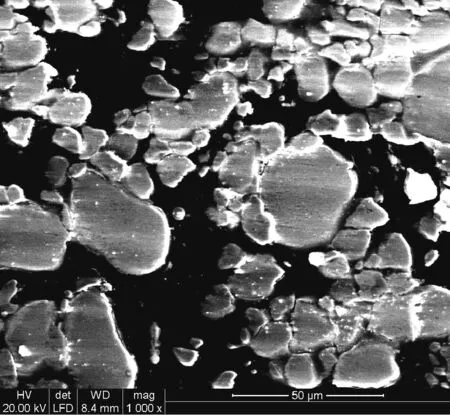

图11所示为水润滑时45#钢-Cu/PTFE对磨后复合材料表面形貌SEM照片,Cu/PTFE摩擦表面未见明显的PTFE磨屑,锡青铜粉微粒裸露于Cu/PTFE表面,锡青铜粉微粒的分布与基体PTFE复合材料产生了垂直于摩擦表面的高度差,犹如河流河床中被水冲刷后的鹅卵石地质形貌,摩擦转化为45#钢对锡青铜粉微粒的直接接触摩擦,摩擦有效接触面积减小,锡青铜粉微粒承担的压应力加大,加上水的冲刷作用,加剧了锡青铜粉微粒脱离基体,脱落的锡青铜粉携带PTFE被水流冲刷,导致PTFE转移膜处于形成-破坏的动态剧变过程中[7-8]。磨损机制主要表现为:冲刷磨损和磨粒磨损,伴有疲劳磨损。

图11 水润滑(45#钢- Cu/PTFE)对磨后复合材料表面形貌SEM照片

图10、图11所示的复合材料摩擦表面形貌SEM照片表明:两种PTFE复合材料在水润滑条件下,一方面水具有边界润滑作用,另一方面水具有冷却作用,抑制了摩擦热导致的复合材料塑性变形,其次水分子具有隔离作用,水分子的渗透降低了填料和基体的界面黏接强度,填料容易从基体脱落变成磨粒,水分子阻止了转移膜的形成,导致PTFE复合材料梨削和磨粒磨损加剧,因此在水润滑条件下,聚四氟乙烯复合材料的摩擦因数较小,但是磨痕宽度比干摩擦、油润滑条件下大一些,水的冲刷对材料的磨损有较大影响;水润滑时,摩擦面上转移膜耐水冲洗稳定性能对PTFE复合材料摩擦磨损性能影响较大。

3 结论

1) 聚四氟乙烯复合材料的摩擦磨损性能相对于干摩擦,在油润滑条件下,聚四氟乙烯复合材料摩擦因数、磨痕宽度小;干摩擦条件下,锡青铜粉/聚四氟乙烯复合材料摩擦因数大、磨痕宽度较大;在水润滑条件下,碳纤维/聚四氟乙烯复合材料摩擦因数较小、磨痕宽度较小。碳纤维/聚四氟乙烯复合材料在水润滑条件下的综合摩擦性能优于其他PTFE复合材料。

2) 摩擦对偶件为45#钢时,碳纤维/聚四氟乙烯复合材料在干摩擦、水润滑条件下的综合摩擦性能好;摩擦对偶件为表面阳极氧化的铝合金时,聚苯酯/二硫化钼/聚四氟乙烯复合材料在干摩擦、水润滑条件下的综合摩擦性能好。

3) 干摩擦条件下,聚四氟乙烯复合材料磨损机制主要表现为微切削磨损、疲劳磨损、磨粒磨损,伴有粘着磨损。在水润滑条件下,聚四氟乙烯复合材料磨损机制主要表现为冲刷磨损和磨粒磨损,伴有疲劳磨损,水具有边界润滑作用、冷却作用和隔离作用,摩擦面上转移膜耐水冲洗稳定性能对PTFE复合材料摩擦磨损性能影响较大。在油润滑条件下,油具有润滑作用和冷却作用,稳定连续的润滑油膜保证了聚四氟乙烯复合材料优异的摩擦磨损性能。

[1] 缪京媛, 叶牧. 氟塑料-加工与应用[M]. 北京: 化学工业出版社, 1987: 50-53, 122-141.

[2] 王承鹤. 塑料摩擦学-塑料的摩擦、磨损、润滑理论与实践[M]. 北京: 机械工业出版社, 1994: 252-254.

[3] 朱圣东, 邓建, 吴家声. 无油润滑压缩机[M]. 北京: 机械工业出版社, 2000: 5-67.

[4] 石淼森. 固体润滑材料[M]. 北京: 化学工业出版社, 2000: 178-246.

[5] 师延龄, 王文东. 碳纤维填充聚四氟乙烯的性能及应用[J]. 有机氟工业, 2005(3): 23-25.

[6] 蔡立芳, 黄承亚, 易容. Ekonol/石墨/MoS2填料对PTFE力学和摩擦磨损性能的影响[J]. 润滑与密封, 2006, 174(2): 83-86.

[7] 金石磊, 王文东, 师延龄. 碳/锡青铜/聚苯酯/二硫化钼填充聚四氟乙烯的摩擦磨损性能[J]. 有机氟工业, 2009(1): 10-13.

[8] 马芳, 金石磊, 王文东, 等. PTFE复合材料力学性能及摩擦磨损机理的研究[J]. 广州化工, 2011, 39(13): 48-51.

[9] 朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 北京: 化学工业出版社, 2004: 140-160.

Influences of Lubrication Conditions on Tribological Properties of PTFE Composites

Wang Wendong1,2, Liu Xinqiao1, Shan Yang1, Du Mingjie1, Zhang Chao1

(1.Shanghai Research Institute of Materials, Shanghai 200437, China;2.Shanghai Research Key Laboratory for Engineering Materials Evaluation, Shanghai 200437, China)

The tribological properties were measured under different lubrication condition for three kinds of PTFE composites against 45#steel and aluminum alloy anodized.The worn surface of PTFE composites and aluminum alloy anodized were investigated by SEM. The results showed that the friction coefficient and scar width of PTFE composites is the lowest under oil lubrication. The dry friction coefficient of PTFE composites is the highest, the scar width of PTFE composites is the highest under water lubrication. The uniform and continuous trasfer film and oil film can be formed on the friction surface under oil lubrication,the friction surface is smooth to reduce the wear.

polytetrafluoroethylene; composites; friction coefficient; scar width; lubrication

王文东(1966—),男,高级工程师,主要从事高分子复合材料及密封材料研究和产品开发工作。