一种新型可持续性牛皮革连续生产体系的评价

2015-02-25AnnaBacarditGrauBaqueroSilviaSorolla等著周维编译

Anna Bacardit, Grau Baquero, Silvia Sorolla等著周维编译

一种新型可持续性牛皮革连续生产体系的评价

Anna Bacardit, Grau Baquero, Silvia Sorolla等著

周维编译

摘要:本工作主要目的是评价一种新的可持续牛皮革连续生产体系。根据AIICA技术中心国际专利WO 2010/070571 (A2)中描述的原型,实施了一种牛皮脱水工艺。通过这一过程获得的脱水皮革将在随后的鞣制过程中获得最佳的理化特性。与传统方法比较,使用新系统具有经济和环保优势。更具体地说,这一过程减少了30.6%的水用量、50.2%的化学品用量和16.4%的作用时间。此外,还减少了27.3%的废水量和47.5%的热能消耗。然而,这个新系统增加了60.03%的电力消耗,以及由于在脱水过程中使用丙酮且过程中有0.5%的丙酮损失,增加了75%的气体排放。

为了更好地评估这一新的制革系统的环境影响,选择了计算全球变暖潜在能力(二氧化碳等效排放)的生命周期分析方法进行分析,比较传统方法和新制革方法的能耗。

1 前言

铬鞣方法使用最广泛。因其操作方便,且能赋予皮革优异耐久性、湿热稳定性、触感、丰满性等,世界制革生产90%采用此法。然而由于它的一些化学价态具有环境毒性和持久性,使用铬也存在争议。

已有大量各种项目研究旨在减少这种损害,如浸酸鞣制废液循环使用、回收和处理废铬液、浴液高吸收、含铬固体废弃物处理、用其它鞣剂代替铬鞣剂。

目前的工作是基于我们以前的研究所获得的知识。在以前的研究中,开发了一种通过脱水获得新的胶原材料,并研究获得了牛皮脱水的最佳方法。一旦优化过程建立,就可设计用于工业生产的牛皮脱水系统,它能获得干燥多孔的基质,有利于水溶液中鞣剂、染料和加脂剂的渗透。

事实上,在20世纪初期就开发了以溶剂使用为基础的脱水技术。然而,还没有确定一个用于溶剂回收的合适的系统。而且,需要进一步研究确定脱水皮是否处于最佳状态,随后能稳定下来,并转化成成品革。

目前的工作是研究脱水牛皮的鞣制过程如何减少鞣制污染的负面影响。特别地,1 000 kg盐腌原皮产生约22 m3高浓度的污染废水,约730 kg固体废弃物和40 kg的排放物。另一个考虑因素是鞣制中化学过程的低效率,即鞣制1 000 kg原料皮需要使用过量的鞣剂,如大约60 kg铬盐,或超过450 kg植物鞣剂。

希望通过设计新的连续系统,与传统方法相比减少作用时间、化学品用量和耗水量。

2 材料和方法

2.1材料

试验使用的皮片成2.5 mm厚。皮脱水前用1.5%的市售羧酸脱灰,用0.7%的酶(1 000 LVU/g)软化,皮的pH8.5;由于胶原在此pH条件下的电离基团是羧基,因此皮带负电荷。为了达到皮的等电点,需要用0.5%的甲酸中和。如果pH低于5.0,则用NaHCO3修正。pH控制在5~5.5,这是裸皮电离作用最低的点。此条件下裸皮中存在的水几乎不可能产生氢键,且更容易向外部介质移动。

2.2脱水过程

图1 脱水机原型设计

图2 机器正面照

脱水设备由一个清洗转鼓和两个收集罐构成,一个罐回收冷凝的溶剂,一个罐输入溶剂。至于最后浴液丙酮回收,将蒸馏器连接到收集气体排放的冷却塔。脱水设备由不锈钢制成,并为溶剂加工配置了合适的泵和阀门。图1显示的是不同视角的脱水装置,图2显示的是脱水装置的照片,下面是对这个装置简短的描述。

●具有各种转速的不锈钢洗涤转鼓设备(2a),容量360 L。气动阀,全自动洗涤过程,随后用旋转代替挤水操作。最后的废液根据丙酮的浓度收集到不同的罐里。

●分离蒸馏塔(3)分离浴液(油脂+水+革纤维+溶解的盐)中多余的溶剂。

●具有冷却系统的冷凝单元(6)。

●罐子收集由不同成分组成的废液(4):丙酮蒸馏过程中凝结的溶剂(4a)、离心废水和挤水废水(4b)、第一次漂洗后的循环水洗废液(4c)、进料罐(4d)。

●加热装置(7)和(9)。

●含丙酮的最后清洗废液循环喷嘴(5)。

●喷嘴(5a)将最后回收的清洗废液循环入系统。

●滚筒溶剂进料喷嘴(8)。

●喷嘴(10)循环溶剂蒸气进入冷凝单元。

表1所示为牛皮脱水的工作参数,表2为干燥参数。

2.3脱水牛皮的鞣制和鞣后操作

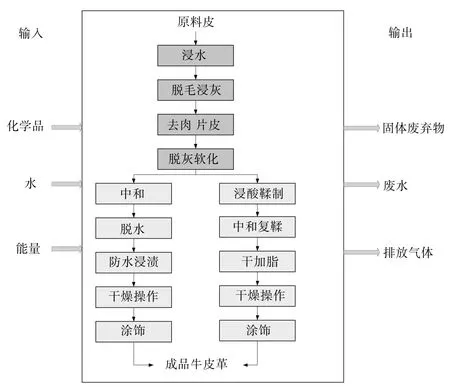

如图3所示为脱水裸皮按工业滚筒机装置规模进行的鞣制和鞣后过程。

准备10%铬盐溶液,碱度45。将该溶液置于滚筒机的浸渍室中,滚筒速度为4.4 m/mm,输送机的速度为3.3 m/mm,鞣制浸渍时间13 s。为了获得好的鞣制效果,进行了两步操作。

表1 牛皮的工作参数

表2 牛皮的干燥参数

图3 滚筒机

鞣制后,在滚筒机的浸渍室浴液中加入10%的合成鞣剂、2%的染料、3%的大豆磷脂、2%的磺化牛油、4%的氧化硫酸化海产动物油,滚筒速度为4.4 m/mm,输送机的速度为3.3 m/mm。鞣后浸渍时间13 s。为了获得好的鞣后作用效果,进行了两步操作。

鞣制和鞣后操作结束后,皮干燥12~14 h。

2.4所获得皮革的表征

对脱水皮块、鞣制皮块、鞣后处理皮块进行了下面的测试。

IUP 6根据ISO 3376:2002进行抗张强度和延伸率测试。

IUP 8根据ISO3377-2:2002测定撕裂强度。

IUP 9根据ISO 3379:1976.通过崩裂实验测定粒面崩裂高度和强度。

IUP 16根据ISO 3380:2002.测定收缩温度。

IUP 20根据ISO 5402-1:2002.测定耐曲挠性。

IUF 450根据EN ISO 11640,来回摩擦测定色牢度。

IUF 470根据ISO 11644:2009测试皮革涂层粘着力。

IUC 4根据ISO 4048:2008进行二氯甲烷可溶物测定。

IUC 6.根据ISO 4098:2006测定水溶性物质,水溶性无机物和水溶性有机物。

IUC 8.根据ISO 5398-1:2007测定三氧化二铬含量。

IUC 11.根据EN ISO 4045测定不同皮革的pH值。

图4为新系统以及传统鞣制系统对比实验步骤。

2.5环境损害分析

为了研究新系统的可行性,对基本材料和能量平衡进行了计算。具体为对用水量、化学品消耗量、电能和热能消耗、产生的固体废物和废水量,以及气体排放量进行了比较。

除了基本材料和能量平衡计算,还选择了生命周期分析技术,以对传统和新的鞣制过程进行更可靠和更量化的环境比较。为了达到这一目的,本研究进行了两种生产系统的能量消耗和对全球气候变暖的潜在贡献比较。

生命周期分析是一个公认的决定性工具,它能够进行一种特殊管理系统的环境影响评价。还可于其他管理系统比较这种影响。生命周期分析技术由ISO14040和14044国际标准控制与管理。PE国际

公司的GaBi 4软件用于生命周期分析。

图4 新的和传统体系步骤

表3 皮革的物理和化学性能

在比较基本物质和能量平衡方面,生命周期分析方法还考虑了所使用化学品的生产以及它产生的排放量。这种更广泛的处理可进行更详细的环境评价,定量测量化学品和能量利用的效果。

3 结果与讨论

3.1所获得皮革的性能表征

目的是评估新系统加工的皮革性能是否比传统的好。表3所示为所获得皮革的物理化学性能。

从表3可以看出,新系统鞣制的皮革与传统鞣制的皮革物理和化学性能相似。经脱水后鞣制的皮革收缩温度略低,但抗张强度和撕裂强度较高。这是由于脱水过程赋予了皮弹性状态。

3.2环境损害分析

本研究的第二个方面是评估脱水后的皮在鞣制和鞣后操作规模生产中是否比传统方法具有环境优势。即使用新系统是否可减少水和化学品用量,缩短作用时间。

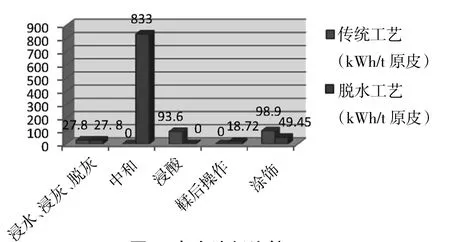

后面的数据为基本物质和能量平衡计算值。如水(图5)、化学品(图6)和作用时间(图7)、电力消耗(图8)和热能(图9)。

在流程图(图4)中可以看到,脱水过程包括从中和后的皮中除去水分,以获得干燥和多孔的胶原基质。通过这一过程,产品就可以进行后面的水性体系操作。新系统与传统方法比较,化学品容易扩散渗透,使后面的作用时间缩短,所需的化学品和水量减少(图5~7)。

图5所示为新系统浸酸、鞣制和鞣后处理减少的用水量,因其不用水。总共减少用水量30.6%。

图6所示为新系统浸酸、鞣制和鞣后操作减少的化学品用量。化学品用量减少了50.2%。

图5 用水量比较

图6 化学品消耗比较

图7 作用时间比较

图8 电力消耗比较

图9 热能消耗的比较

图10 新系统和传统制革工艺GWP和能量消耗的比较

图11 建议的制革过程丙酮对GWP和能量消耗的贡献

图7所示为新系统浸酸、鞣制和鞣后操作减少的作用时间。作用时间减少了14.6%。

图8所示主要为电力消耗比较。新系统电力消耗增加了63.03%。显然新系统的主要缺点是脱水过程中由于丙酮有5%的损失,电力消耗量较大。这个问题需要进一步研究改进。

图9所示为新系统的热能消耗,具体减少了47.5%。这是由于鞣制和鞣后操作在无水条件下进行,作用时间缩短。

此外,还有废弃物的平衡。如固体废弃物、废水和排放气体。

在固体废弃物方面没有大的减少。但是必须考虑的是,新系统脱水皮革产生的削匀和片皮废料与传统的不同,因为它不含铬,可作为胶原材料再利用。

废水产生减少了27.8%。但是,新系统气体排放量增加了75%。这是使用了丙酮且在脱水过程中损失了0.5%。

3.3根据生命周期分析技术分析环境损害

基于生命周期分析技术,计算出新系统和传统方法的全球升温潜能值(GWP)和能量消耗,并进行比较。GWP和能量消耗比较如图10所示。新系统GWP值更好,而传统方法能量消耗结果更好。

根据提出的材料和能量平衡结果,GWP降低是期望的结果。然而新系统的高能量消耗在基本的能量平衡时没有呈现,相反,检测到新工艺能量消耗减少了。丙酮生产过程是导致GWP值的原因。在新的鞣制系统中丙酮是能量消耗的主要贡献者,因此需要对这种特殊化学品精确分析,以评估它对结果的影响。

图11为丙酮对GWP的贡献以及新系统的能量消耗。丙酮生产是新系统能量消耗大的主要原因。

根据这些结果,该新处理工艺过程中减少丙酮用量将对结果产生正面影响。当前的结果是考虑每5个浴室中5%的丙酮损失。如果5%的丙酮损失能减少2%的能量消耗,新系统的能量消耗就会比传统方法略低。同时,这种减少也会使GWP更低。二氧化碳等量排放从最初的减少27%到减少52%(图12)。这项建议可以通过改进设计实现,主要是它的

密封、出口和入口回路设计。

图12 新系统和传统鞣制过程的GWP和能源消耗比较(丙酮损失较低)

4 结论

脱水皮可以通过短时间浸渍在化学品水溶液中转化为稳定的革。新系统生产的皮革质量和性能与传统方法生产的皮革相似。

评估新系统对环境的影响,在化学品、水和作用时间的消耗方面,新系统比传统方法减少30.6%的水用量,50.2%的化学品用量和16.4%的生产周期。此外,还减少了27.3%的废水和47.5%的能量消耗。然而,新系统增加了63.03%的电消耗和75%的气体排放(由于脱水过程中使用了丙酮,过程中有0.5%的丙酮损失)。基于这些结果,提出了这一系统的改进建议:减少过程中的丙酮损失。

基于生命周期评价技术的环境评估显示,新系统的GWP比传统鞣制过程结果更好。然而,新的鞣制过程由于丙酮的损失导致能量消耗更高。减少丙酮损失,将降低新鞣制过程的能量消耗。进一步减少丙酮损失的建议将使新的鞣制体系大大优于传统鞣制方法。

【编译自:Journal of Cleaner Production 101 (2015) 197~ 204】