热处理对铝基可降解合金微观组织及腐蚀行为的影响

2015-02-22朱建锋胡相君赵渊博潘博炜

朱建锋, 姜 涛, 胡相君, 赵渊博, 潘博炜,

杨 波1, 呼 丹1, 鹿 萧1

(1.陕西科技大学 材料科学与工程学院, 陕西 西安 710021; 2.长庆油田分公司 油气工艺研究院, 陕西 西安 710000)

热处理对铝基可降解合金微观组织及腐蚀行为的影响

朱建锋1, 姜涛1, 胡相君2, 赵渊博1, 潘博炜1,

杨波1, 呼丹1, 鹿萧1

(1.陕西科技大学 材料科学与工程学院, 陕西 西安710021; 2.长庆油田分公司 油气工艺研究院, 陕西 西安710000)

摘要:以铝-镓-镁合金为原料,采用铸造法制备了一种可降解的铝合金材料,并进行了热处理.通过XRD和SEM分析了热处理对该铝合金的组成、微观组织和腐蚀行为的影响.结果表明:该铝合金主要由铝基体和含镁合金相组成,经热处理后,合金相分解,形状由骨骼状变成哑铃状或圆形,体积逐渐减小;经500 ℃固溶3 h后,样品较铸态更易遇水激活,但腐蚀在其表面扩展速度变慢;点蚀在合金相与基体的界面处形成,并沿表面扩展.

关键词:铝合金; 热处理; 微观结构; 点蚀

0引言

金属铝由于密度小、强度及比模量高、来源广泛、储量丰富、价格低廉等优点而在结构和功能材料方面具有非常广泛的应用,例如汽车、电子、航空航天等领域.在过去的几十年中,铝-水反应主要用于能源方面来制备氢气[1].但由于铝活性高、遇水极易氧化的特点,严重限制了其在这些方面的应用.

目前,主要通过合金化及热处理手段来改善铝合金的易自钝化和组织不均匀等缺点[2,3].通过向纯铝中添加低熔点合金元素如Ga、Sn、In、Hg等可有效破坏铝表面形成的致密氧化膜并提高其活性,从而促进铝与水的反应[4-9].在铝-水反应过程中,铝被消耗,同时产生疏松的反应产物.利用该机理制造的零部件,在能源及油气的钻探、试验和开采施工过程中,对提高产量、生产效率和总体经济效益,以及改善气田开发等具有重要的实际意义.因此,通过合金化及金属热处理制备在一定环境下可控且连续降解的铝基合金材料具有十分广泛的应用前景.

Wen J.B等[10]研究了硅元素对Al-Zn-In-Mg-Ti合金腐蚀的影响.其结果表明:该合金中主要沉淀相为Mg2Si,其减弱了电化学腐蚀,Mg2Si颗粒均匀分布的区域所形成的等轴晶和晶界提高了腐蚀的均匀性,Si的加入改善了该合金的微观组织、电化学性和腐蚀均匀性;Saidman S.B等[11]研究了Al-Zn-In合金在氯化物介质中的腐蚀行为.其结果表明:在Al-Zn-In合金表面,腐蚀最先开始出现在In-Zn富集区,分别位于晶界区域,In和Al、Zn共同促进了氯离子在电极上的吸附,Zn的添加有利于In元素通过取代反应在表面沉积;Wen W.B等[12]研究了Al-Zn-In系列合金在NaCl溶液中溶解的物理模型和电化学噪声,并通过威布尔概率图表示了合金腐蚀的三个阶段,即点腐蚀,溶解-再沉积和均匀腐蚀.

一般情况下,金属铝的微观组织和第二相形貌在铝-水反应的激活及整个反应过程中具有十分重要的作用.祁洪飞等[13]研究了均匀化退火对铝合金阳极活化性能的影响.其结果表明:退火温度低于400 ℃时,晶体缺陷的大量减少是导致铝合金阳极活性变化的主要原因,其活性随热处理退火温度的提高而降低.当退火温度高于400 ℃时,此时析出相大量固溶成为铝合金阳极性能变化的主要因素,当退火温度为550 ℃时,合金元素已基本完全溶解于铝基体中,且弥散分布均匀;张林森等[14]研究了固溶处理和回火处理对铝合金阳极在3.5% NaCl溶液中的电化学性能.其结果表明:固溶处理后,铝合金阳极的电化学活性显著提高,但自腐蚀速率同时显著加快.当经过500 ℃固溶处理6 h后,再经150 ℃回火8 h的该铝合金阳极不仅电化学性能提高,且自腐蚀速率亦明显降低.

本文通过铸造合金化法制备了一种可与水连续反应的铝合金材料.重点研究了热处理对其相组成、微观组织及腐蚀行为的影响,并在此基础上结合铝-水反应生成的腐蚀产物对其反应机理进行了探讨分析.

1实验部分

1.1 铝合金样品的制备

本实验选用Al锭、Mg锭、Sn锭及金属Ga(4N)为主要原料,在760 ℃浇铸成形,并加工成φ25 mm×350 mm的合金棒.

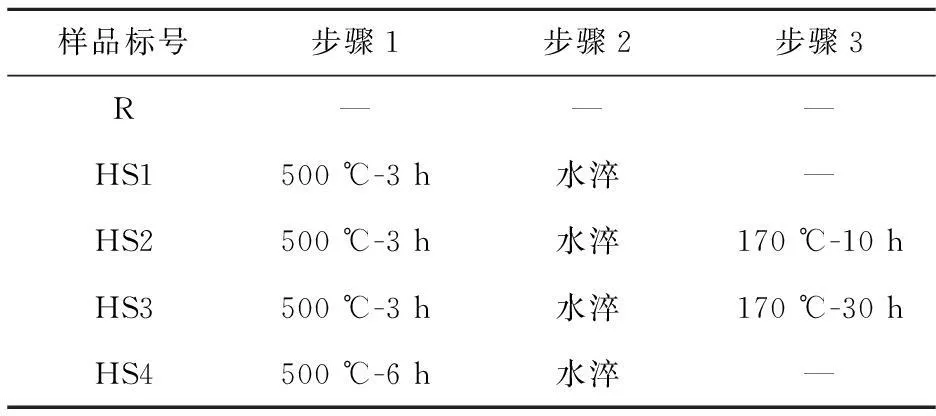

将制备的铝合金棒进行切割(φ25 mm×10 mm),在电阻炉内依次分别进行固溶和时效热处理(升温速率为5 ℃/min),以研究分析固溶时间及不同时效处理对铝合金样品的微观组织结构及腐蚀的影响.其样品编号及对应的热处理步骤如表1所示.

表1 样品的编号及相应热处理

1.2 铝合金相组成及微观结构

为观察热处理对所制备样品的组成及微观组织形貌的影响,在试样表面经打磨、抛光后,采用日本理学 D/max-2200PC型X-射线衍射仪(X-ray Diffraction,XRD)进行物相及反应产物组成分析;采用HITACH FE-SEM S4800型扫描电子显微镜(Scanning Electron Microscope,SEM)进行不同热处理样品微观组织及腐蚀表面微观区域分析;采用配套的能谱仪(Energy Dispersive Spectroscopy,EDS)分析所制备铝合金的相组成.

1.3 腐蚀行为分析

本实验采用扫描电镜及XRD测试分别分析了该合金的微观腐蚀形貌及生成的反应产物,并结合两者分析了其腐蚀行为.

2结果与讨论

2.1 铝合金的物相组成

图1是所制备样品铸态及不同热处理条件下的XRD图谱.从图1可以看出,样品中均包含有基体铝和含Mg合金相;经热处理后,XRD图谱中铝对应的峰向小角度偏移,其中以500 ℃固溶3 h样品的偏移量最大;所加合金元素中,镓易固溶于铝与铝形成固溶体,经热处理会增大合金元素在铝中的固溶量,除了金属镓外还有少量铟和锡存在于铝晶粒内[15];由于镓原子半径比铝大,根据布拉格方程,当镓固溶到铝中将导致铝的晶格常数变大,即其相对应的衍射峰相应左偏;此外,经500 ℃固溶3 h+170 ℃时效10 h处理后产生了新的合金相GaMg2,由此说明在低温下保温有利于GaMg2的形成.

a:铸态;b:500 ℃固溶3 h;c:500 ℃固溶3 h+170 ℃时效10 h;d:500 ℃固溶3 h+170 ℃时效30 h;e:500 ℃固溶6 h图1 铸态及经不同热处理铝合金的XRD图谱

2.2 铝合金的显微组织形貌

图2是所制备样品铸态及不同热处理条件下的微观组织SEM图.从图2可以看出,由于在高温下原子扩散加剧,热处理后合金的微观组织发生了明显的变化,其中合金相形貌变化较大.

图2(a)为所制备铝合金铸态的SEM图,可以看出,亮白色的合金相均匀分布在基体中,其形状为细棒状或骨骼状,在晶粒较细小区域合金相分布较为密集,深灰色为铝基体.

图2(b)为500 ℃固溶3 h的SEM图,可以看出,在该条件下,由于合金元素在铝基体中的固溶量加大,合金相有一定程度的分解,外形呈现出尖角和哑铃状,此外,由于原子扩散的加剧,合金相长大,其单个体积变大.

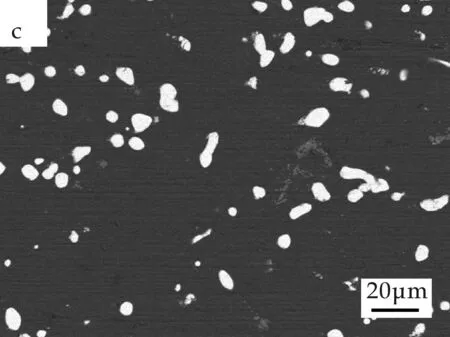

图2(c)为500 ℃固溶3 h+170 ℃时效10 h的SEM图,可以看出,相比较于图2(b),由于合金元素的扩散,尖角消失,合金相体积变大.经时效后,因合金元素从基体中析出重新形核长大,从图中可看出有颗粒状合金相.

图2(d)为500 ℃固溶3 h+170 ℃时效30 h的SEM图,相较于图2(c)可以看出,随着固溶时间延长,析出的合金相逐渐增多,且分布更加均匀.

图2(e)为500 ℃固溶6 h的SEM图,相较于图2(b),因保温时间加长,原子扩散更加充分,合金相体积减少,且趋于球形.此时合金相并没有完全消失,由于所加入合金元素在铝中为有限固溶,根据Mg-Al及Al-Sn合金相图可知,其铝中固溶量在室温下时较高温度下时大量减少,所以经热处理后在铝基体中仍有较多合金相存在.结合Tan J等[16]的研究可知,当Sn加入量为500 ppm,经300 ℃固溶1 h时,其微观组织中仍有大量Sn颗粒存在.

(a)铸态

(b)500 ℃固溶3 h

(c)500 ℃固溶3 h+170 ℃时效10 h

(d)500 ℃固溶3 h+170 ℃时效30 h

(e)500 ℃固溶6 h图2 铸态及经不同热处理铝合金的SEM图

图3为所制备铝合金样品在500 ℃固溶3 h且在自来水中腐蚀10 sec后,未去除反应产物的SEM图及其能谱图.

图3(a)为该样品与水反应初始阶段的微观腐蚀形貌,可以看出,铝与水的反应最初起始于与合金相直接接触的基体,随后沿着基体表面扩展,直至覆盖整个基体表面.此外,还可以看出,铝与水反应生成的反应产物呈疏松状态,在基体表面形成凸起.

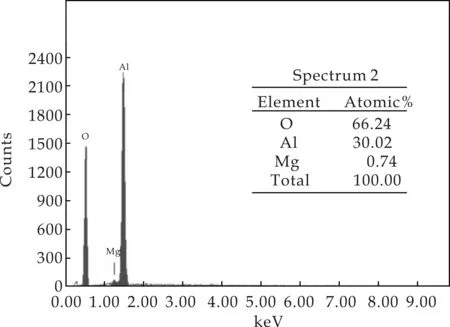

从图3(b)能谱可知,该合金相为Mg和Sn形成的化合物,结合XRD图谱可以推断其为Mg2Sn金属间化合物,其中的氧元素是因为其活性较大,部分被氧化所致.

图3(c)为铝-水反应产物区域的EDS图谱,可以看出,铝和氧的原子比近似于1∶2,结合产物的XRD图谱,可推断其为AlOOH及AlO(OH).

(a)合金表面被腐蚀区域的SEM图

(b)基体表面合金相的EDS图谱

(c)腐蚀产物的EDS图谱

(d)合金基体的EDS图谱图3 经500 ℃固溶3 h的铝合金样品腐蚀区域的SEM图及能谱图

图3(d)为铝基体的EDS能谱,可以看出,由于经过固溶处理,使得镓元素在铝基体中的固溶量较大,基体主要由Al、Mg和Ga元素组成,其中Fe为杂质元素.

2.3 腐蚀行为分析

图4为热处理前后所制备铝合金与水反应的SEM图,热处理样品为500 ℃固溶3 h.图4(a)为所制备铸态铝合金样品于室温条件下在自来水中与水反应10 sec后,不去除反应产物的合金表面SEM图,可以看出,合金表面分布着骨骼状亮白色合金相,少量合金相发生聚集,深灰色区域为被水腐蚀区域,与水反应10 sec后,合金表面仅有少量的区域被激活与水反应,如图中箭头所指.这是因为反应时间较短,且反应所处的温度较低而不足以产生更多的激活点.

图4(b)为反应30 sec后合金表面的SEM图,可以看出,随着反应时间的延长,反应区域逐渐沿着合金基体表面扩展,其中以合金相富集区域铝-水反应较为剧烈,腐蚀面积较大,同时有更多激活点产生.

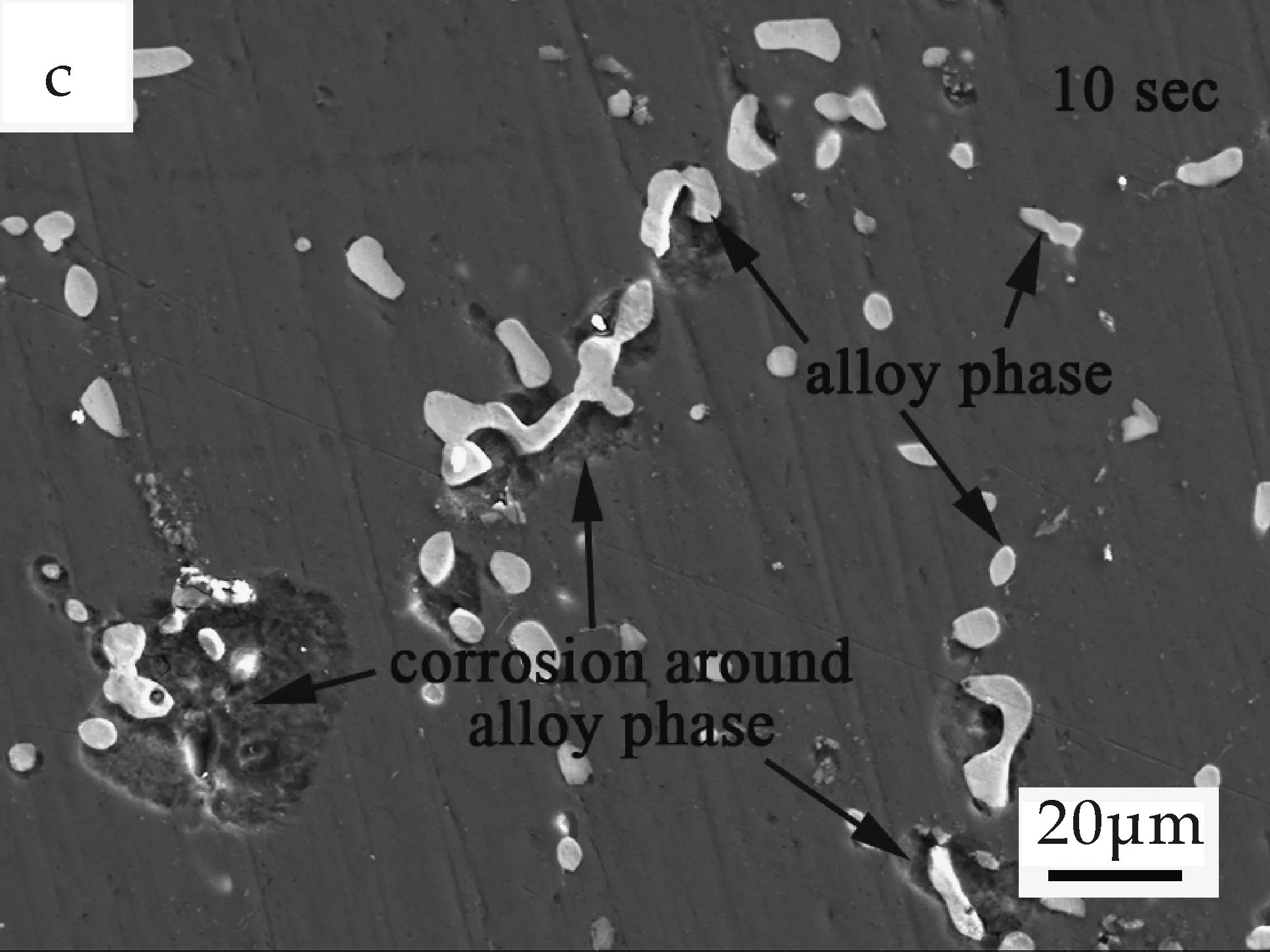

图4(c)为经500 ℃固溶3 h样品与水在室温下反应10 sec后,去除反应产物的SEM图,可以看出,该合金与水的反应优先起源于与合金相接触的基体,并且在此条件下体积较大的合金相更易于充当铝-水反应的激活点,较小的合金相并未引起铝-水的腐蚀反应.还可以看出,此时金属铝与水腐蚀反应总是伴随着合金相而产生.

图4(d)为经500 ℃固溶3 h样品与水反应30 sec后合金表面的SEM图,可以看出,随着反应时间的延长,更多的合金相充当激活点引起铝-水腐蚀反应,并且之前形成的腐蚀区域逐渐沿着合金基体扩展.

对比图4(a)和图4(c)可看出,热处理前后引起该合金与水反应的激活方式变化不大,激活点较容易在合金相富集的区域形成,主要是在这些区域合金相与基体接触面积较大的缘故;对比图4(b)和图4(d)可看出,未经过热处理的样品在该阶段腐蚀区域沿其基体扩展面积更大,且扩展与合金相形状有较大关系,相比之下,经500 ℃固溶3 h的样品,其腐蚀区域沿基体平面扩展较小,在基体与合金相之间形成了较深腐蚀坑,且有的合金相已经脱落仅留下腐蚀坑.此即当在一定温度下与水连续反应时,经500 ℃固溶3 h样品在开始阶段反应较为缓慢的原因.

(b)铸态样品与水反应30 sec的SEM图

(c)经500 ℃固溶3 h样品与水反应10 sec的SEM图

(d)经500 ℃固溶3 h样品与水反应30 sec的SEM图图4 热处理前后腐蚀在基体扩展的SEM图

2.4 铝-水反应的腐蚀机理分析

图5为经500 ℃固溶6 h样品与水在不同温度下反应产物的XRD图谱.由图5可以看出,反应温度对铝-水反应的反应产物组成没有影响.反应产物主要包括Mg(OH)2、Al(OH)3、AlO(OH)和AlOOH,这和前人的研究结果[17-19]相似.此外,还有少量的铝被检测到,即在该条件下样品中的铝并没有被完全消耗.在Ilyukhina A.V等[19]的研究中,当镓添加量为10 wt%时,反应产物中没有检测到镓存在;同样,在Hu X.Y等[20]的研究中,反应体系和产物中没有发现锡及其化合物,故认为只有铝参加该合金与水的反应,锡作为催化剂.本文实验中铟添加量相对较少.

金属铝因在其表面易生成致密的氧化膜而被钝化.一旦该氧化膜被去除,铝与水的反应又可连续进行.合金元素分布及合金相组成、形貌在该合金与水反应的激活及整个过程中具有十分重要的作用.热处理可以有效改变晶粒大小、合金元素的分布以及合金相组成、形状和大小等,且通过间接改变基体与合金相的接触面积而影响铝在水中的腐蚀.Wang W等[15]提高淬火温度减少了铟和锡在铝晶粒内含量,其研究表明Al-Ga-In-Sn在500 ℃固溶1 h延长了其与水反应的起止时间,在350 ℃固溶1 h提高了其与水的反应速率.合金相的形状和数量是其与水反应速率的重要影响因素,基于其提出的反应机理,更少的铝被合金相覆盖是铝-水反应减小的原因;Villars P等[21]通过快速冷却减少了合金元素在晶界的分布,细化了铝晶粒,减缓了铝-水反应.

在纯铝中加入合金元素可以显著提高金属铝与水的反应活性[22-25].合金元素及相互间形成的化合物与铝基体间有较高的电位差,其在铝基体中形成的大量微电池加速了铝的电化学腐蚀从而促进了金属铝的降解.合金元素镓、铟的激活作用为破坏铝表面的保护性氧化膜促使反应持续进行[4,19].此外,液态的Ga-In-Sn可以防止铝被氧化,使其连续与水反应[26].锡与铝为二元共晶合金,结晶过程中形成片层结构,成为反应的起点,且易于形成不连续的氧化铝膜,有助于反应进行[20].

金属镓在铝中具有较大的固溶量.经固溶处理后,其在铝基体中固溶量增大,据报道镓在金属铝中具有类汞的作用[23,24,27],镓呈现为液态从而覆盖在铝的表面,使铝不易被氧化.这样就使得钝化的铝比较容易且连续与水反应.另据研究,被液态镓共晶如Ga-In、Ga-In-Sn-Zn等包覆的铝在与水反应时,比纯镓具有更高的活性[24,27].结合生成产物,由此推断发生了下列两个方程[28]:

2Al+4H2O=2AlOOH+3H2

(1)

2Al+6H2O=2Al(OH)3+3H2

(2)

反应最初在合金相与基体接触的区域发生,随后沿着基体表面扩展.

图5 经500 ℃固溶6 h样品在不同温度下(50 ℃、70 ℃)与水反应产物的XRD图谱

3结论

通过铸造合金化法制备出了在较高温度下可以与水连续反应的可降解铝合金材料.

(1)所制备铝合金样品主要由铝基体和Mg2Sn合金相组成,经500 ℃固溶3 h+170 ℃时效10 h处理后,产生了新的合金相GaMg2.

(2)经热处理后,合金相形状由骨骼状变成棒状或哑铃状,最后呈圆形或椭圆形.由于在热处理过程中,原子扩散加快,合金相发生分解、固溶,合金相体积逐渐减少.

(3)由于热处理过程中合金元素重新分布,经500 ℃固溶3 h样品较铸态样品更易激活与水反应,但其腐蚀在其表面扩展较慢.

(4)所制备样品与水反应降解时,首先在合金相与基体的界面处形成点蚀,随后逐步扩展.

参考文献

[1] Wang H.Z, Leung D.Y.C, Leung M.K.H, et al.A review on hydrogen production using aluminum and aluminum alloys[J].Renew.Sust Energ Rev,2009,13(4): 845-853.

[2] 陈勇, 王海龙.Cr12钢真空热处理工艺研究[J].热加工工艺,2008,37(4):77-81.

[3] Huang C.C,Song T.L.Rough set approach to case-based reasoning application[J].Expert Systems,2004,26(3):370-380.

[4] Wang W,Chen D.M,Yang K.Investigation on microstructure and hydrogen generation performance of Al-rich alloys[J].Int J Hydrogen Energy, 2010,35(21): 12 011-12 119.

[5] Fan M.Q,Sun L.X,Xu F.Study of the controllable reactivity of aluminum alloys and their promising application for hydrogen generation[J].Energy Convers Manage, 2010,51(3):594-599.

[6] Fan M.Q, Xu F, Sun L.X.Studies on hydrogen generation characteristics of hydrolysis of the ball milling Al-based materials in pure water[J].Int J Hydrogen Energy, 2007,32(14):2809-2 815.

[7] Flamini D.O, Saidman S.B, Bessone J.B.Aluminium activation produced by gallium[J].Corros Sci, 2006,48(6):1 413-1 425.

[8] Parmuzina A.V,Kravchenko O.V,Bulychev B.M,et al.Oxidation of activated aluminum with water as a method for hydrogen generation[J].Russ Chem Bull,2009,58(3):493-498.

[9] Parmuzina A.V,Kravchenko O.V.Activation of aluminum metal to evolve hydrogen from water[J].Int J Hydrogen Energy, 2008,33(12):3 073-3 076.

[10] Wen J.B,He J.G,Lu X.W.Influence of silicon on the corrosion behavior of Al-Zn-In-Mg-Ti sacrificial anode[J].Corros Sci,2011,53(11):3 861-3 865.

[11] Saidman S.B,Bessone J.B.Corrosion of an Al-Zn-In alloy in chloride media[J].Corros Sci,2002,44(10):2 171-2 182.

[12] Wen W.B, Ma J.L.Analysis of electrochemical noise and physical model of corrosion process of Al-Zn-In series alloys in NaCl solutions[J].Mater Sci Tech-lond,2012,28(7):804-807.

[13] 祁洪飞,梁广川,李国禄,等.均匀化退火对铝合金阳极活化性能的影响[J].材料工程,2005(10):27-30.

[14] 张林森,王双元,王为,等.热处理对铝合金电极性能的影响[J].电源技术研究与设计,2006,30(12):1 000-1 002.

[15] Wang W, Zhao X.M, Chen D.M, et al.Insight into the reactivity of Al-Ga-In-Sn alloy with water[J].Int J Hydrogen Energy,2012,37(3):2 187-2 194.

[16] Tan J,Walmsley J.C,Nordmark H.D,et al.Surface segregation of tin by heat treatment of dilute aluminium-tin alloys[J].Corros Sci,2013,68:204-213.

[17] Dupiano P,Stamatis D,Dreizin L.E.Hydrogen production by reacting water with mechanically milled composite aluminum-metal oxide powders[J].Int J Hydrogen Energy,2011,36(8):4 781-4 791.

[18] Czech E,Troczynski T.Hydrogen generation through massive corrosion of deformed aluminum in water[J].Int J Hydrogen Energy, 2010,35(3):1 029-1 037.

[19] Ilyukhina A.V, Kravchenko O.V, Bulychev B.M,et al. Mechano-chemical activation of aluminum with gallams for hydrogen evolution from water[J].Int J Hydrogen Energy,2010,35(5):1 905-1 910.

[20] Hu X.Y,Zhu G.Z,Zhang Y.J. et al.Hydrogen generation through rolling using Al-Sn alloy[J].Int J Hydrogen Energy 2012,37(15):11 012-11 020.

[21] Villars P, Prince A, Okamoto H.Al-In-Sn phase diagram.in:Handbook of ternary alloy phase diagrams[M].Materials Park,OH:ASM International,1995.

[22] Kozin L.F,Sarmurzina R.G.Studies on water reaction rate and microstructure of aluminum-gallium alloys[J].Russ J Appl Chem,1981,54(3):2 176-2 182.

[23] Kravchenko O.V,Semenenko K.N,Bulychev B.M,et al.Activation of aluminum metal and its reaction with water[J].J Alloys Compd,2005,397(1-2):58-62.

[24] Fan M.Q,Xu F,Sun L.X.Studies on hydrogen generation characteristics of hydrolysis of the ball milling Al-based materials in pure water[J].Int J Hydrogen Energy,2007,32(14):2 809-2 815.

[25] Trenikhin M.V,Kozlov A.G,Nizovskii A.I,et al.Activated aluminum:Features of production and application in the synthesis of catalysts for pertochemistry and oil processing[J].Russ J Gen Chem,2007,77(12):2 320-2 327.

[26] Ziebarth J.T,Woodall J.M,Kramer R.A,et al.Liquid phase-enabled reaction of Al-Ga and Al-Ga-In-Sn alloys with water[J].Int J Hydrogen Energy, 2011,36(9):5 271-5 279.

[27] Ilyukhina A.V,Ilyukhin A.S,Shkolnikov E.I. Hydrogen generation from water by means of activated aluminum[J].Int J Hydrogen Energy, 2012,37(21):16 382-16 387.

[28] Huang X.N,Lv C.J,Wang Y,et al.Hydrogen generation from hydrolysis of aluminum/graphite composites with a core-shell structure[J].Int J Hydrogen Energy,2012,37(9):7 457-7463.

Influence of heat treatment on microstructure and

corrosion behavior of aluminum degradable alloy

ZHU Jian-feng1, JIANG Tao1, HU Xiang-jun2, ZHAO Yuan-bo1,

PAN Bo-wei1, YANG Bo1, HU Dan1, LU Xiao1

(1.School of Materials Science and Engineering, Shaanxi University of Science & Technology, X′an 710021, China; 2.Oil and Gas Technology Institute, Changqing Oilfield Branch Company, 710000, China)

Abstract:A degradable Al alloy was fabricated successfully using Ga,In,Sn and Al-Mg master alloy as raw materials through casting,and heat treatment subsequently.The influences on compositions, microstructure and corrosion behavior of heat treatment were investigated by XRD and SEM in the study.The results indicated that the prepared Al alloy mainly consisted of Al matrix and Mg2Sn.The alloy phase dissolved,and the shape of which become from skeleton to dumbbell-like or roundness, the volume decreased gradually by heat treatment.The sample of solution heat treated at 500 ℃ for 3 h possessed a superior activation,but a sluggish expansion of corrosion compared to as-cast.The pit corrosion produced at the interface of alloy phase and matrix,and then expanded along the matrix..

Key words:aluminum alloy; heat treatment; microstructure; pits

作者简介:朱建锋(1973-),男,甘肃静宁人,教授,博士生导师,研究方向:结构材料、传统陶瓷、功能复合材料

基金项目:国家自然科学基金项目(51072109); 陕西省科技厅科技统筹创新工程计划项目(2012KTDZ02-01-03)

*收稿日期:2015-10-03

中图分类号:TG146.2;TG166.3

文献标志码:A

*文章编号:1000-5811(2015)06-0033-07