Ti/Al扩散焊接界面的组织与性能

2015-02-18刘德义任瑞铭

李 萌,刘德义,任瑞铭

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

0 引言

钛及钛合金具有许多优良的特点,如熔点高、耐蚀性好、线膨胀系数和弹性模量小等,使其成为在工业中应用广泛的材料[1].铝和铝合金具有比强度高、密度小、塑性好、耐腐蚀性好、导电导热性良好、易于加工、质轻价廉等优点,广泛应用于汽车、船舶、电工、化工和国防等工业领域[2-4].Ti/Al复合结构具有稳定性好、隔热隔音和耐高温等性能,可以最大限度的发挥两种材料的特性潜力,飞机的机翼即是由钛合金的蒙皮和铝合金的蜂窝状夹层连接而成的复合结构[5].Ti和Al的物理性能和化学性能差异很大,具有冶金不相容性,对于这样的异种材料常采用扩散焊接的方法[6].纯钛和纯铝的扩散焊接中扩散过程[7]也已经有一些研究和探讨,但关于影响接头连接性能的研究比较有限.

本文对在不同工艺参数条件下Ti/Al异种材料的真空扩散焊界面的界面组织、化学成分、断口形貌和组成相进行深入的研究和分析,并探讨了影响扩散焊接界面结合强度的因素,为改善Ti/Al异种材料的扩散焊接接头性能提供实验依据.

1 试验材料与方法

纯钛TA2尺寸为Φ20 mm,厚度为5 mm,纯铝箔尺寸为25 mm×25 mm,厚度为0.22 mm.对纯钛待焊面处理依次采用 100、240、400、600、800、1 000#砂纸进行磨削去除表面线切割痕迹,使表面平整.再采用丙酮对已处理表面去油处理;将铝箔浸入 Keller试剂(2 mL HF+6 mL HNO3+100 mL H2O)中腐蚀4 min,取出后用酒精冲洗掉残留的Keller试剂,立即将表面已经处理好的钛片和铝箔按照钛-铝-钛的形式叠加(如图1所示),放入真空扩散炉内进行焊接.

图1 试样叠加示意图

真空扩散设备为HZK-40型真空扩散炉,工作真空度大于1.3×10-3Pa,扩散焊接试样均随炉冷却到室温.采用电火花线切割机将圆柱形态的试样沿着纵向均分为两份,依次采用400、600、800、1 000、1 500、2 000、3 000#砂纸进行磨削以去除表面线切割痕迹使表面平整,抛光后用腐蚀液(3%HF+6%HNO3+91%H2O)对界面进行腐蚀.采用FM-100型硬度计测试界面的显微硬度的变化,采用JE0L-6360LV型扫描电镜观察界面及断口形貌,采用Empyrean-X射线衍射仪检测断口相的组成.试验升温速度均为10℃/min,加热温度为 550、600、650℃,压力均为 30 MPa,保温时间分别为 30、60、120、240 min.

2 试验结果与分析

2.1 接头附近显微组织及界面元素分布

图2 保温时间对界面附近显微组织及界面处元素分布影响

经过腐蚀后,在试样表面能够清晰地观察到钛铝界面附近的显微组织,如图2所示.在600℃时,由于扩散作用,钛铝界面附近逐渐有新相形成,随着保温时间的延长,新相逐渐增多,并沿着钛铝界面连成片而形成扩散层;当在此温度下保温240 min时能够明显地看到在铝侧形成整齐的、与钛铝界面平行分布的小孔洞,根据柯肯达尔效应可知,异种元素发生相互扩散时会在扩散系数大的一侧留下孔洞,因此,铝元素向钛元素扩散系数比钛元素向铝元素扩散系数要大.

能谱能够直观的反映出界面附近各元素的分布情况,进而能够说明界面附近各元素的扩散情况.600℃下不同保温时间下试样界面处元素的分布如图2所示,从图中能够看出Ti与Al的含量在界面处均有明显的下降,说明在界面处发生扩散,生成了钛铝金属间化合物,随着保温时间的延长,Ti与Al的含量在界面处陡然下降的趋势逐渐趋于平缓,说明钛元素与铝元素参与互扩散反应的量随着保温时间延长逐渐增加.

2.2 接头界面硬度变化规律

设定钛/铝界面为显微硬度起始面“0”,按从铝基体到另一侧铝/钛界面再到钛基体顺序,测定基体与界面的显微硬度的变化规律.钛基体的显微硬度在HV 160左右,铝基体的显微硬度在HV 39左右.图3所示为550、600℃焊接试样界面附近的硬度变化规律.由图可以明显看出,在界面附近的显微硬度值比钛基体和铝基体的硬度值都大,说明界面附近形成钛铝金属间化合物的硬度值比较大,而在剪切试验中试样容易在硬而脆的金属间化合物处断裂.

图3 不同温度下焊接试样界面附近的硬度变化

2.3 剪切强度与断口分析

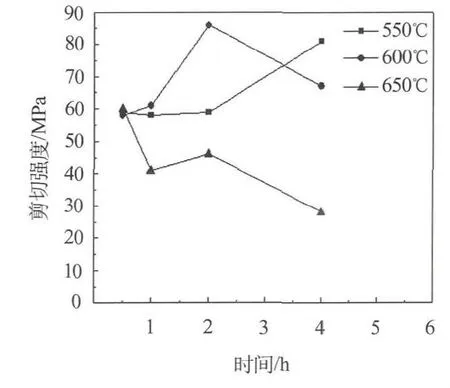

通过对剪切试样断口进行能谱分析,发现断口界面铝的含量在90%以上,说明剪切试样断裂位置在铝基体或钛/铝扩散层.图4为550、600、650℃各保温时间下试样的剪切强度.从图中看出550℃、保温240 min时剪切强度达到最大,最大值为81 MPa.600℃、保温120 min时剪切强度达到最大,最大值为86 MPa.图5为550℃不同保温时间下试样剪切断口形貌.从图中能够看到,随着保温时间的延长,断口上韧窝状逐渐清晰,韧窝的出现说明断裂形式为韧性断裂.韧窝的形成是由于扩散作用Ti、Al元素在界面处形成冶金结合,且当扩散层随着保温时间的延长增厚时,结合强度也随之增大;通过对韧窝附近能谱分析能够发现韧窝附近铝含量依然超过90%,因此试样的断裂位置为铝基体或者钛铝扩散界面层.650℃时各试样的剪切强度比550℃和600℃时的剪切强度明显降低.从650℃时试样断口形貌(如图6)能够看到在断口处形成的相呈现颗粒状,由断口能谱分析,颗粒状的相钛、铝元素原子数比约为1∶3,则初步认定颗粒状相为TiAl3;当扩散过程进行比较充分时,会在铝侧形成小孔洞,小孔洞的形成导致新相TiAl3与基体的连接方式发生变化,进而导致剪切后试样断口出现颗粒状的形貌,因而650℃时试样的剪切强度比550℃和600℃时的剪切强度降低.

图4 扩散焊接时间对剪切强度的影响

图5 550℃时保温不同时间试样的断口形貌

图6 650℃时试样断口的颗粒状相形貌

根据Ti/Al二元相图,温度在550~650℃时,出现了四种金属间化合物,即 γ(TiAl)、TiAl2、α2(Ti3Al)和TiAl3.通过查阅文献[8]得知纯钛与铝之间发生的扩散反应主要有:

4Al+6Ti→2TiAl3+4Ti;

2TiAl3+4Ti→Ti3Al+TiAl+2TiAl2;

Ti3Al+TiAl+2TiAl3→6TiAl

其中TiAl3的扩散激活能比较低,因而扩散反应中先形成TiAl3相,随着扩散反应时间的延长逐渐生成Ti3Al、TiAl相和TiAl2.图7为600℃时断口的 XRD分析图谱,通过对试样断口的XRD数据分析能够发现,随着保温时间的延长,断口的相由Al向 Al、Ti、TiAl3再到 TiAl3逐渐过渡,且峰值越大所形成的相越多.钛原子与铝原子晶粒尺寸接近,因而在固溶度范围内形成置换型固溶体.在图4中能够清晰的看到600℃时各试样剪切强度的变化,即随着保温时间的延长剪切强度先增大后减小,当扩散过程进行比较充分时会在铝侧形成小孔洞,小孔洞的形成导致了Ti/Al界面结合强度降低,对Ti/Al的连接产成不利影响.在对其他工艺条件下试样断口的XRD数据分析能够发现在温度较低保温时间较短时,在界面处形成的相比较单一(均为TiAl3),随着保温时间的延长和温度的上升开始有复杂的相(TiAl2、TiAl、Ti9Al23、TiAl3.3等)形 成.Ti9Al23、TiAl3.3在Ti/Al二元相图中没有出现,说明两者可能为亚稳定相,也可能为其他相的机械组合相.

图7 600℃时断口XRD分析图谱

3 结论

(1)在 550、600、650℃,保温 30、60、120、240 min时,钛、铝元素发生互扩散,且随着保温时间的延长,在钛/铝界面能够达到冶金结合;

(2)钛基体的显微硬度在HV 160左右,铝基体的显微硬度在HV 39左右,界面附近形成钛铝金属间化合物的显微硬度值比钛基体和铝基体的硬度值都大;

(3)在剪切试验中,550、600、650℃时各试样的断裂位置均为铝基体或者钛铝扩散层,不存在断裂位置位于钛基体的情况;加热温度为600℃保温时间为120 min时剪切强度达到最大,最大值为86 MPa;

(4)650℃时试样的断口形貌与550、600℃时试样的断口形貌有差别,颗粒状相的形成导致650℃时试样的剪切强度较低.

[1]曾浩.TC4钛合金与LY12铝合金的扩散焊接研究[D].湖北:武汉理工大学,2010.

[2]高峰,钱乙余.国外铝合金钎焊扩散焊进展动态[C].第十届全国钎焊与扩散焊技术交流会论文集,中国无锡,1998:20-23.

[3]肖亚庆.铝加工技术实用手册[M].北京:冶金工业出版社,2005:22-47.

[4]徐胜,徐道荣.铝及铝合金钎焊技术的研究现状[J].轻合金加工技术,2004,32(1):1-4.

[5]郑立刚.钎焊扩散焊蜂窝结构在航空发动机中的应用[J].航空工艺技术,1991(2):34-36.

[6]LIU ZHONG QING,LIU KAI.Manual of Dissimilar Metal Welding Technology[M].Beijing:Mechanical Industry Press,1997.

[7]姚为,吴爱萍,邹贵生,等.Ti/Al扩散焊的接头组织结构及其形成规律[J].稀有金属材料与工程,2007,36(4):700-704.

[8]吴兵华.Ti/Al扩散反应机理与动力学研究[D].黑龙江:哈尔滨工业大学,2013.