基于112B 法的高效电机能效测试系统研究与设计

2015-01-13张智华李胜永陈伟华

张智华,李胜永,陈伟华,孙 旭

(1.南通航运职业技术学院,南通226010;2.上海电器科学研究所(集团)有限公司,上海200063)

0 引 言

电动机是实现负载驱动的重要装置,是工业领域不可或缺的动力装备,因此对电机及其拖动系统的节能研究是目前关注的热点问题。

电机效率的提高直接影响到电机的能效状态,因此电机能效测试方法的研究变得迫切,尤其随着高效、超高效电机的推行,电机能效测试系统也需相应的推进和更新。本文通过对能效测试方法112B法的分析,在此基础上来设计高效电机能效测试系统则符合今后的节能发展需求[1-2]。

1 低不确定度电机效率测试方法及原理

IEC 规定的高效电机低不确定度测试方法为输入输出损耗分析法,即112B 法,它是能比较真实反映电机实际工作效率水平的试验方法[3-4]。

1.1 基本测试步骤分析

a)直接负载法下额定负载热试验。额定负载是指电动机轴端输出额定功率,并在试验过程中保持额定电压、额定频率和额定输出。

b)负载试验按标准规定进行。其重点是在实际负载状态下进行试验,使负载试验数据接近额定负载热试验情况,为此负载试验最好是紧接在热试验之后进行。

c)转矩读数修正值的测定,如负载用消耗法(直接发电机)或回馈法(变频回馈)测定。

d)进行空载试验,目的是求取被测电机铁耗和风摩耗。为了测得准确的铁耗和风摩耗数值,读取足够的空载试验数据是必须的,为此,在0.2UN≤U0=0.5UN范围内,至少设置5 个电压点(包括电流不稳定点),在0.6UN<U0≤1.25UN范围内,至少设置5 个电压点(包括U0=UN),这样获得的试验结果会有较好的重复性。

1.2 各项损耗的确定

(1)风摩耗pfw的确定

空载输入功率P0是电动机空载运行时的总损耗,它主要包括:试验温度下定子绕组铜损耗、铁耗、风摩耗、转子铜损耗以及空载杂散损耗。由于空载杂散损耗已计入铁耗,空载试验时电动机的转速n0接近同步转速ns,即转差率s0≈0,所以转子铜损耗可以忽略不计。当U0降到很低时,此时电动机的转速n 会不稳定或转速n0降低,表现为定子线电流不稳或上升,这时转子铜损耗相对于此时的输入功率而言已不可忽视,因此计算p'0 时,这一不稳定点的试验数据应舍弃。

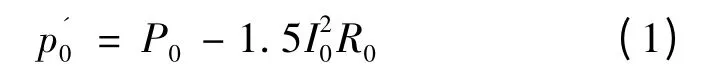

由P0减去试验温度下的定子铜损耗,即为铁耗pFe和风摩耗pfw之和p'0,p'0又称不变损耗,可认为p'0与负载无关。

式中:P0为空载输入功率,由功率表测量而得,其数值是比较准确的;I0为空载线电流的算术平均值,由电流表测量而得,数值比较准确;R0为试验温度下定子绕组三相端电阻的平均值。

pfw的确定:对U0≤0.5UN的各试验点,至少需有4 组有效数据,作=f(U0/ UN)2曲线,此曲线为一直线,延长此直线至U0=0 处,与纵轴交于M点,M 点的纵坐标即为pfw(如图1 所示),pfw可用手工作图法求得,也可用线性回归分析法求得。若用线性回归分析法,相关系数应大于0.95,至少应当有4 ~5 组有效数据,才可以得到较好试验结果,即使得试验数据有重复性。pfw仅与电机的转速有关,而与外施试验电压无关,所以可以作= f(U0/UN)2曲线求取pfw。

图1 风摩耗和铁耗求取曲线

(2)铁耗pFe的确定

对0.6UN<U0≤1.25UN范围内的各试验点,作=f(U0/UN)曲线(图1)。因为pfw与U0大小无关,曲线上对应于某一电压点的p'0 减去pfw,即为对应于该电压的铁耗pFe。

112B 法铁耗的确定:B 法规定取U0=UN,即曲线上对应于(U0/UN)=1.0 处的p'0-pfw= pFe(图1)。但在电动机负载运行时,其内电势E <UN,而电机的铁耗则是由E 决定的。在负载试验中,各负载点的E 是不同的,空载时E≈U0,额定负载(特别是P2=1.5pN)时E 比UN小很多。所以按U0=UN确定的pFe比额定负载时实际铁耗大。电动机设计时根据E 确定pFe。这样由于规定的差异,导致pFe的试验值大于其设计值。

(3)在规定温度下定子绕组铜损耗pCU1S的确定

规定温度θS:

式中:θN为额定负载热试验测定的绕组温度;θa为热试验环温。

修正后定子绕组端电阻的平均值RS:

式中:RS为定子绕组热电阻的平均值;θS和θN为相同的测温方法。

修正后定子I2R 损耗pCU1S:

式中:I1为负载试验测得的线电流的平均值。

(4)在规定温度下转子绕组铜损耗pCU2S的确定

规定温度θS时的转差率sS:

式中:S 为负载试验确定的转差率;θS和θt均为定子绕组温度,应为相同的测温方法。如θS为电阻法求得的平均温度,而θt是热电偶温度计测得的局部温度。最好是将θt折算为平均温度θtav代替θt。

规定温度θS时转子铜损耗pCU2S:

式中:P1为负载试验的输入功率。

(5)负载杂散损耗pS的确定

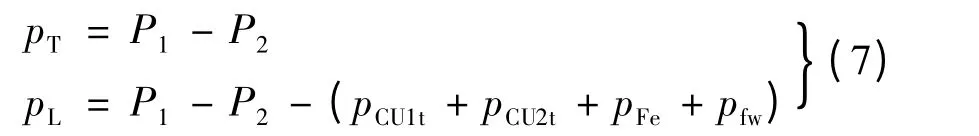

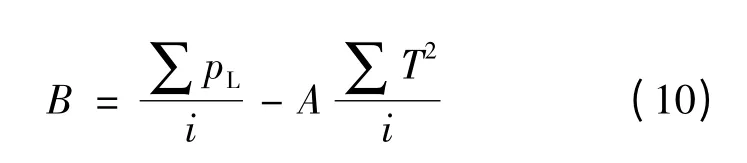

负载杂散损耗是在总损耗中没有统计铁耗、风摩耗、定子铜耗、转子铜耗的损耗。若能够测得总损耗pT,结合以上实验求得的损耗,就可以得到剩余损耗pL,进行对剩余损耗线性回归,便可求取杂散损耗pS。

式中:P1为输入入功率;P2为输出功率。

剩余损耗pL是负载杂散损耗求取的基础,根据图2 所示其线性回归求取方程为:

图2 负载杂散损耗线性回归求取示意图

式(8)中A,B 及相关系数r 的计算公式(i 为负载试验的点数):斜率A

截距B

相关系数r

负载杂散损耗pS=A ×T2,根据各预定负载点的转矩T,求得各点杂散损耗。

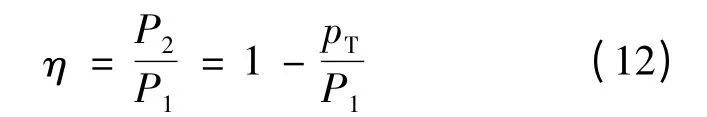

(6)112B 法效率的计算

112B 法是损耗分析法,输入功率P1减去总损耗pT,即为输出功率P2,则电机效率:

通过112B 法求取的最终效率可用于计算电机的能耗,该法是高效率电机测试系统设计的理论基础,高效电机精度的提升使得能效测试系统设计时需要采用高精度仪器仪表。

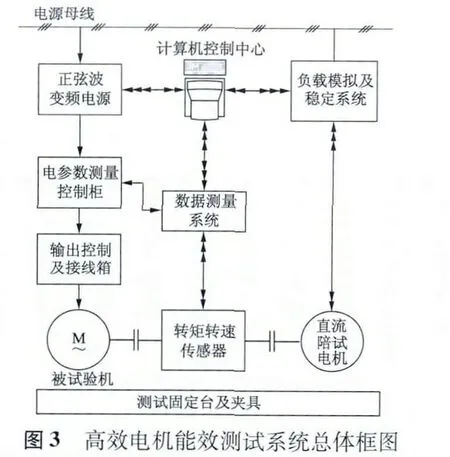

2 高效电机能效测试系统的总体设计

高效电机自动测试系统总体设计主要包括硬件设计和软件设计,硬件设计部分包含了正弦波变频电源系统、高精度参数测试系统、负载模拟及稳定装置、自动数据采集系统,总体设计构成了宽频高精度稳频稳压纯正弦波及PWM 波的静止电源,并组成了自反馈节能型高稳定度负载系统,由0. 1% 级FLUKE Norma 高精度功率分析仪和0.1 级HBM 转矩转速传感器组成的低不确定度效率测量系统,满足工频电机、变频电机及其配套控制器效率的精确测量,同时使得高稳定度负载系统可按实际工况模拟不同特性的负载,图3 为测试系统原理框图。陪试电机模式可以为直流陪试或交流陪试电机模式,测试系统的容量可以根据被试验电机规格来选配,满足0.37 ~355 kW 电机的效率测试试验;软件设计部分主要由两部分组成:PLC 程序的设计和上位机的软件设计[5-6]。

2.1 系统硬件设计

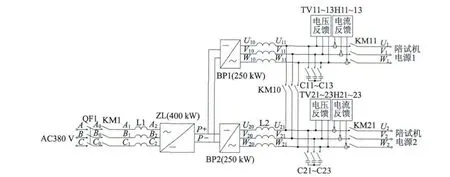

(1)试验电源系统

该系统实验用电源设计采用大功率开关器件IGBT 以传统的交流-直流-交流的形式实现的变频电源,包括整流环节、滤波环节、逆变环节、交流滤波、稳压等部分,如图4 所示,该电源设计能够减少电流冲击,实现平稳起动[7]。

实际使用中可以利用图4 中KM10 的合闸来实现逆变单元的并联运行。采用小电流器件实现大容量装置的功率变换,这种模式相对于直接利用IGBT功率元件并联来实现扩容,具有更高的可靠性,测试系统的并联运行和单独运行功能使得系统应用的灵活性大大加强,同时整个系统具有了扩展功能。

图4 静止试验电源系统原理图

(2)电机负载模拟及稳定系统

电机负载的模拟及稳定系统主要功能是模拟电机机械功率输出,根据试验标准规定,需达到调节负载、稳定负载的作用。系统中负载模拟系统还有自动调节、能量反馈(节能),适合各种类型和各种规格电机的试验需求,应用范围广泛。其中以直流机作为陪试机的系统说明,而交流机作为陪试机的负载模拟系统类似于直流机作为陪试机的系统,二者的主要区别在于:直流陪试机系统通过直流装置调节直流机电枢和励磁来达到调节负载的目的,交流陪试机系统通过调节逆变器输出频率来调节负载[8]。

(3)自动数据采集系统

能效测试系统采用RS-485 总线结构模式,其网络结构如图5 所示,主要组成有上位监控操作界面、下位PLC 控制系统、ADAM5000E 分布式RS-485 数据采集控制系统和各测试仪器等,RS-485 能实现一台上位机与多台下位机之间的串行通信,通过主从通信模式,实现PC 机与连接终端进行实时通讯,这种模式在工业自动化工程中被广泛应用[9]。

图5 能效测试数据采集示意图

2.2 软件设计

系统上位监控操作界面通过VB 编程实现。控制系统采用松下AFPX 系列C60R PLC,考虑到可扩展性等方面原因,采用FP-X 扩展单元FP-XE16,通信插卡采用RS-485 通信的AFPX-COM3。软件设计包含PLC 控制程序编程、PLC 与上位机的通讯编程、数据库的访问编程以及试验算法与操作的编程等,进而实现对电机的全面试验检测及性能分析[10]。

(1)VB 中通讯程序的实现

通过VB 进行串行通讯编程的基本思路为:初始化设置、打开串口、生成块检查码、生成命令帧、向PLC 发送命令帧、数据传输、关闭串口。串行通讯程序的软件设计流程如图6 所示。

图6 串口通讯流程图

(2)电机实验项目编程实现

该能效测试系统具体可对一般三相异步电动机、三相变频电机、高效和超高效三相异步电动机、永磁同步电动机等品种电机试验,其中空载试验、堵转试验、热试验、负载试验以及转矩转速试验是基本测试项目,具体项目的流程结合上述过程实验步骤,通过VB 实现。

3 系统实验测试分析

3.1 电源质量测试

通过对正弦波电源电压变化率、电压系统对称性、谐波电压因数以及频率变化率的试验测试分析,该正弦波电源系统,可以降低运行能耗,保证良好的控制精度,且自动化程度高。

测试说明:100%负载时用200 kW 三相异步电动机,4 极,功率因数0.89,I =164 A,U =380 V;50 Hz 和60 Hz 电源下均使用上述电机作为负载电机进行系统测试分析。

(1)正弦波电源电压变化率

通过各不同输出电压、不同频率下试验测量10 min,每隔1 min 记录一次数据。380 V/50 Hz 的供给下测得电压变化的最高电压URSmax=380.81 V、最低电压URSmin=379.76 V;400 V/60 Hz 的供给下测得电压变化的最高电压URSmax=400.92 V、最低电压URSmin=399.57 V。将其代入公式:

得到δusB分别为0.138%和0.169%。

(2)正弦波电源电压系统对称性测试电源电源系统对称性测试需要测试各相电压值,并通过负序分量与正序分量比值得到,具体公式如下所示:

根据正弦波电源电压系统对称性测试要求,通过在380 V/50 Hz 下进行测试得到a,b,c 的相电压依次为220.15 V,220.00 V,220.12 V,则计算电压对称性为0.385%;在400 V/60 Hz 下进行测试得到a,b,c 的相电压依次为230.09 V,230.01 V,230.03 V,则计算电压对称性为0.384%。通过数据测试满足要求。

(3)正弦波电源频率的变化率

通过各不同输出电压、不同频率下试验测量10 min,每隔1 min 记录一次数据,380 V/50 Hz 供给100%负载下测得频率变化的最高频率fmax=50.008 Hz、最低fmin=49.995 Hz;400 V/60 Hz 的供给下测得频率变化的最高频率fmax=60.011 Hz、最低fmin=59.996 Hz。将数据代入公式:得到fusB分别为0.012 99%和0.012 49%。

从上述数据可以看出,该电源系统符合要求,且实际试验效果性能较好。

3.2 负载系统稳定度测试

电机负载稳定系统主要功能根据试验标准规定,实现负载稳定和控制的作用。试验主要通过采用两台电动机对拖加载。测试情况说明:

1)被试电机:①11 kW 异步电动机,4 极;②90 kW 三相异步电动机,4 极;③200 kW 三相异步电动机,4 极。

2)HBM 转矩转速传感器:①10 N·m,0.2 级;②1 000 N·m,0.1 级;③2 000 N·m,0.1 级。

3)陪试电机为三相异步变频电机:①18.5 kW,4 极;②110 kW,4 极;③250 kW,4 极。

4)测试在稳定运行后进行,每隔1 min 连续测量10 min。

测试记录如表1 所示。

表1 负载系统稳定度测试记录(380 V/50 Hz)

从表1 可以看出,波动率符合要求,且变化不是很大,比较平稳。

3.3 效率测试不确定度试验分析[5,11]

被试电机采用三相异步电动机参数为18. 5 kW、4 极,测试方法按照低不确定度112B 法进行测试,测试结果如表2 所示。由表2 可以通过A 类和B 类不确定度评定计算得到不确定度的结果。

(1)A 类不确定度评定计算

由A 类不确定度评定的计算方法有:

表2 10 次测量的效率值

式中:s2(η)是ηk的概率分布的总体方差的无偏估计;s()为效率测量结果的标准不确定度,UA(η)为A 类不确定度。通过计算可以得到表3。

表3 测量计算数值结果

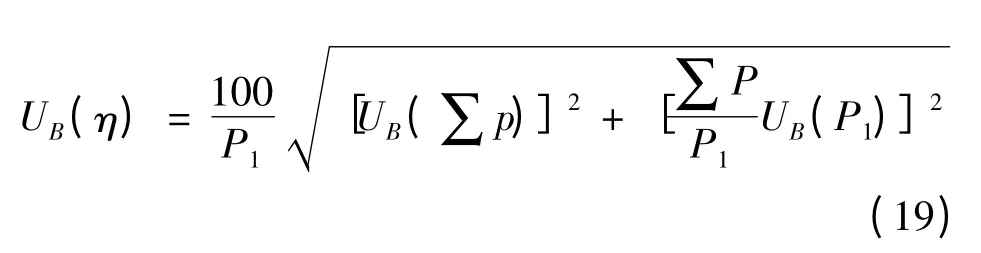

(2)B 类不确定度评定计算

式中:UB(P1)为输入功率的不确定度;UB(∑p)为额定负载下的总损耗不确定度。

通过能效系统测量得到以下数值:UB(P1)=31.4 W;UB(∑p)=10.2 W;P1=12 230 W;∑p =909.4 W。

经公式计算有,B 类不确定度UB(η)=0.086。

(3)不确定度U 的计算

则有:η=(效率测试值±U)% =(92.65 ±0.18)%

以上对能效测试系统进行了实验性能指标的具体测试,结果表明该套系统能够满足高精度的测试要求。该套系统在结合国标三相异步电动机试验方法的基础上,已经用于高效、超高效电机的型式试验检测、效率的测定,系统采用IEC 推行的低不确定度效率测量,在效率测量的精度和准确性上有了较大的提升,符合电机测试的实验条件要求。

4 结 语

通过对高效电机能效自动测试系统的设计及实验分析,适应了电机行业发展的新形势,主要创新点在于:其为包含了电机效率试验在内的完整能效测试系统,满足了高效电机、专用电机的测试要求,通过高效电机、变频电机的测试试验的应用检测,对测试系统的各项指标进行了全面的检测,满足高效率电机的测试指标,使得该测试系统能提高了试验数据的准确度和重复测试的一致性,但是电机自动测试系统的研究是一个不断变化发展的课题,随着电机测试方法及电子技术的发展,测试系统也将不断的更新完善。

[1] 陈伟华,李秀英,姚鹏.电机及其系统节能技术发展综述[J].电气技术,2008,(9):13-22.

[2] GB18613—2006,中小型三相异步电动机能效限定值及能效等级[S].2006.

[3] GB1032—2005,三相异步电动机试验方法[S].2005.

[4] GB755—2008,旋转电机定额和性能[S].2008.

[5] 张智华.高效电机效率测试方法的选取与分析[J]. 南通航运职业技术学院学报,2012,(12):80-83.

[6] 杨罡.高效电机的自动测试系统[D]. 哈尔滨:哈尔滨理工大学,2005.

[7] 胡崇岳. 现代交流调速技术[M]. 北京:机械工业出版社,2004.

[8] 陈伯时.电力拖动自动控制技术[M]. 北京:机械工业出版社,2003.

[9] 华路光,方清城.基于RS-485 总线的分布式PLC 监控系统通信设计[J].制造业自动化,2009,(8):14-16.

[10] 姚健,宋志兵,姚沅记.计算机与松下PLC 之间通讯接口软件设计[J].微计算机信息,2002,(3):47-48.

[11] JJF1059—1999,测量不确定度评定与表示[S].1999.