SY/T 4109新旧标准对射线检测缺陷评定的比较

2015-01-10刘保平

刘保平

(长庆油田分公司技术监测中心,西安 710018)

标准SY/T 4109-2013《石油天然气钢质管道无损检测》,简称“新版”已于2014年4月1日起正式实施,代替了SY/T 4109-2005(简称“旧版”)。该标准射线检测部分适用于壁厚2~50mm 的低碳钢、低合金钢等金属材料的石油天然气长输、集输及其站场的管道工程焊接接头的射线检测和质量分级。

近年来,国内长输管道材料由X65、X70钢级发展到目前广泛使用的X80钢级(X80钢级大多数管径达φ1 016mm);在油气田建设工程中,中小径管材多以20碳素钢,L360(X52)居多(管径由φ48~φ711mm,向更大口径发展)。

石油天然气管道焊接接头的无损检测,射线检测费用占全部无损检测费用的80%以上,个别管道项目已达到100%。射线检测缺陷的评定,不但与管道焊接接头质量有关,而且与该项目的检测费用也有很大关系。

针对SY/T 4109-2013与SY/T 4109-2005关于缺陷评定的主要区别进行比较,指出新版标准对单个圆形缺陷评级严格,并列举增加气孔,烧穿影像与母材进行黑度比较的可行性,对内咬边缺陷评定提出建议[1]。

1 圆形缺陷的质量分级

1.1 内容比较

SY/T 4109-2013与SY/T 4109-2005对圆形缺陷的定义、缺陷评定区、不计点数的缺陷尺寸、圆形缺陷的质量分级没有变化,仍是以圆形缺陷点数进行分级。但两版标准相比较有以下变化:

(1)SY/T 4109—2013增加了“由于材质或结构等影响,进行返修可能会产生不利后果的对接接头,各级别的圆形缺陷点数可放宽一点至二点”的规定。

(2)SY/T 4109—2005 规定“圆形缺陷长径大于T/2时,应评为Ⅳ级”,新版变化为“圆形缺陷长径大于T/3时,应评为Ⅳ级”。

1.2 分析

(1)新版主要是借鉴JB/T 4730.2—2005《承压设备无损检测》第5.1.5.3条的规定,对于石油天然气管道来说,一些连头焊口、站场法兰及弯头等焊口返修后容易出现裂纹,而且一旦返修割口后会出现对口困难、法兰或弯头报废等情况,在气孔介于返修临界点附近的情况下,最多允许放宽到2点,可以避免一些不必要的返修。这一点相对旧版来说,新版考虑到了工程实际问题,且圆形缺陷的危害性相比其他种类的缺陷要小一些,这样评片人员遇到此类问题时可灵活掌握。

(2)新版对圆形缺陷的长径与管道壁厚相比超过1/3时评为Ⅳ级,而旧版规定圆形缺陷长径与管道壁厚相比超过1/2时评为Ⅳ级,相比之下,新版更严格了。从油田建设工程的实际情况来看,这条规定将会增加许多薄壁管焊缝的返修工作量。例如油田存在大量的φ60mm×3.5mm 的单井输油管道,一般设计压力为1.6 MPa,根据GB 50819—2013《油气田集输管道施工规范》第9.5.4条和9.5.5条的要求,此管道采用10%RT,Ⅲ级合格,按新版的要求,当圆形缺陷长径大于1.2mm 时即评为Ⅳ级,焊口要返修外,还要扩探。这样将会成倍增加焊口返修、复探的工作量。笔者认为新版规定过于严格,出现此类缺陷时,应首先与母材的黑度进行比较,如认为黑度大于或等于母材黑度,可评定为Ⅳ级,如若黑度小于母材黑度,没必要判为Ⅳ级予以返修,以免“质量过剩”。且石油天然气管道最后都要经过强度试压和严密性试验,对于压力级别较低的管道来说,将势必影响工程进度与增加无损检测成本。

2 条形缺陷的质量分级

2.1 内容比较

(1)SY/T 4109—2013将条状夹渣(夹杂)、条形气孔归类为条形缺陷,而旧版只将条状杂渣归类为条形缺陷。

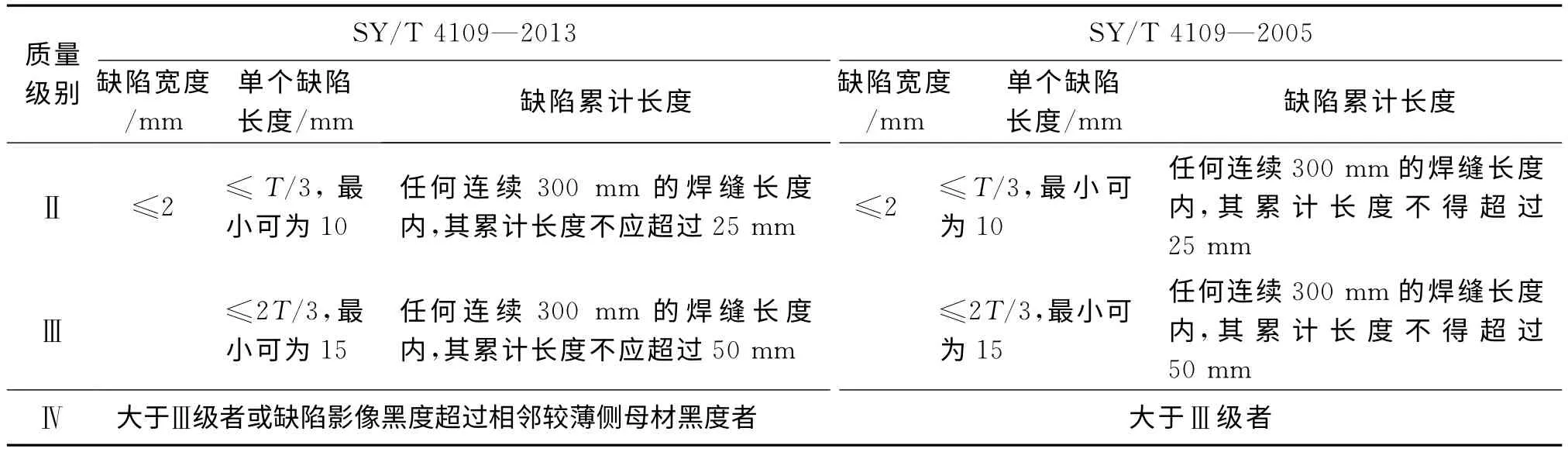

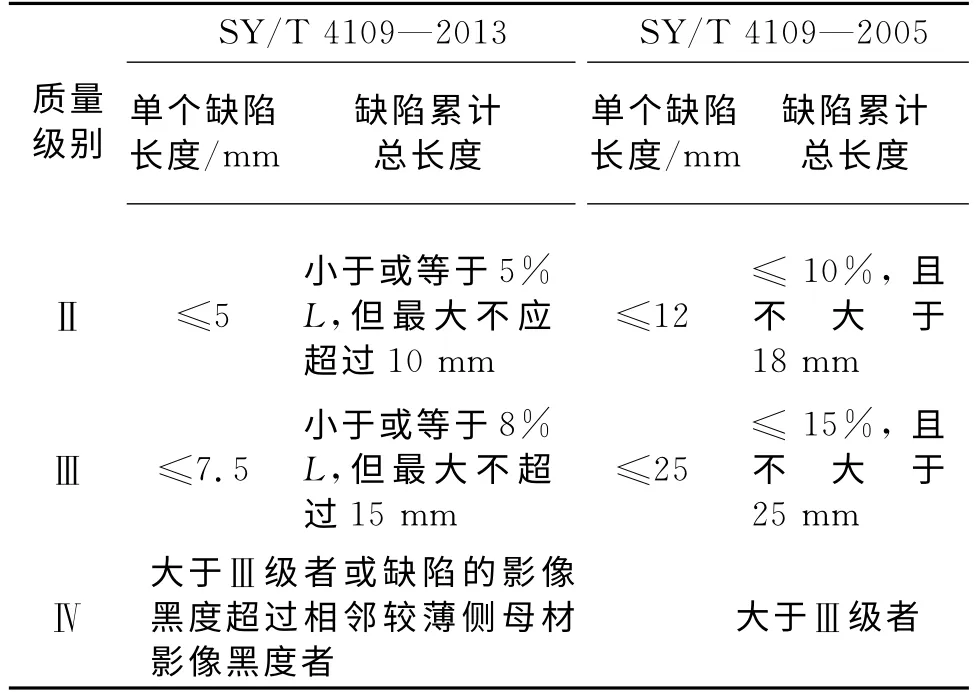

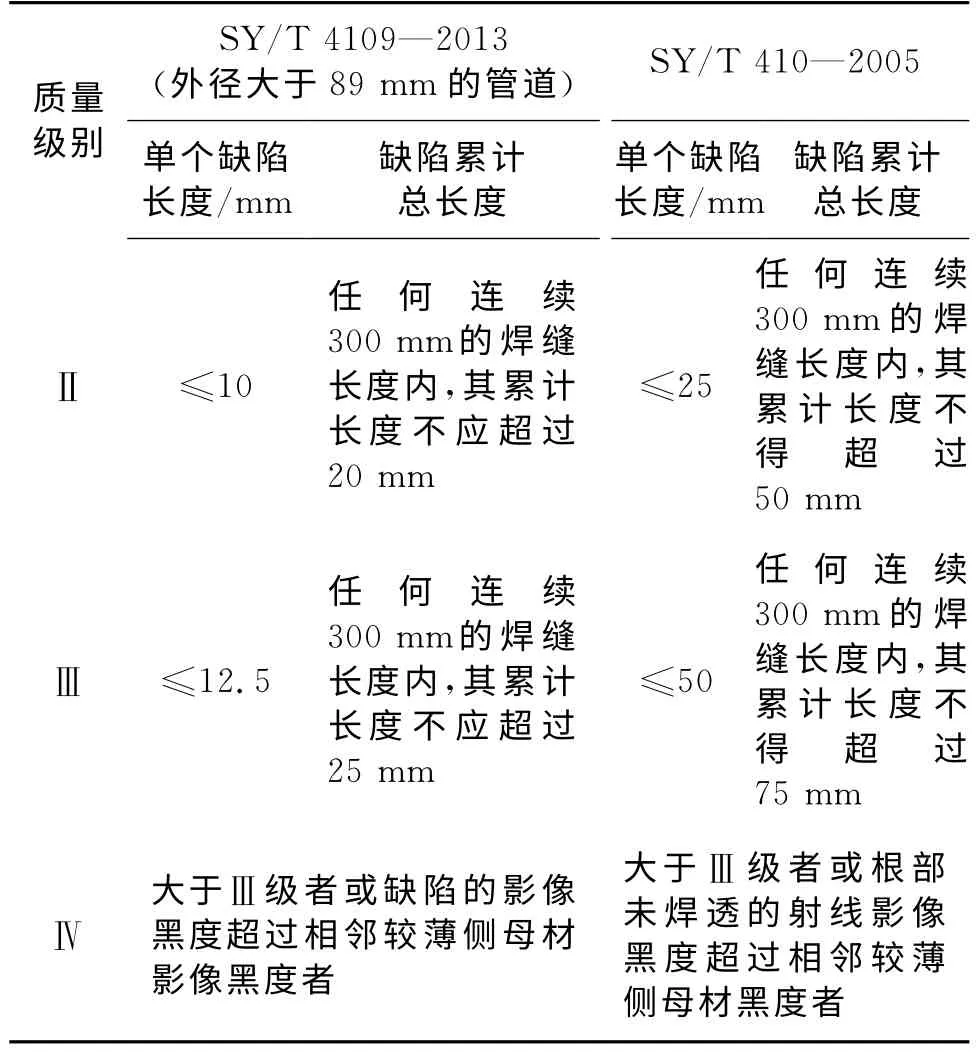

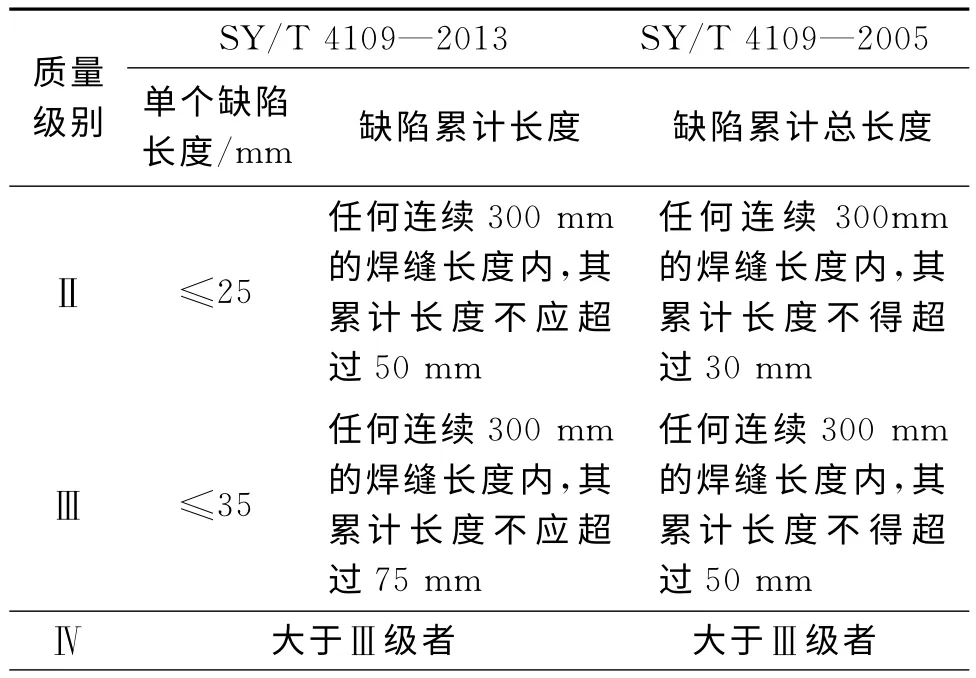

(2)对于质量分级,两版标准都是以管径89mm为界进行分级的,详见表1和表2,表中T为较薄侧母材公称壁厚,mm;L为被检管道焊缝长度,mm。

表1 SY/T 4109新旧标准管外径大于89mm 管道对接接头条形缺陷质量分级比较

表2 SY/T 4109新旧标准小径管外径不大于89mm 管道对接接头条形缺陷质量分级比较

2.2 分析

(1)SY/T 4109—2013将条状夹渣(夹杂)、条形气孔归类为条形缺陷,而SY/T 4109—2005只针对条状夹渣。从这一点来说,新版标准概括性更强,因为长宽比大于3的并不一定都是条状夹渣,也包括条形气孔在内。

(2)对于外径大于89mm 条形缺陷的分级,新旧标准没有本质变化;但对于小径薄壁管条形缺陷的分级,新版更严格了。

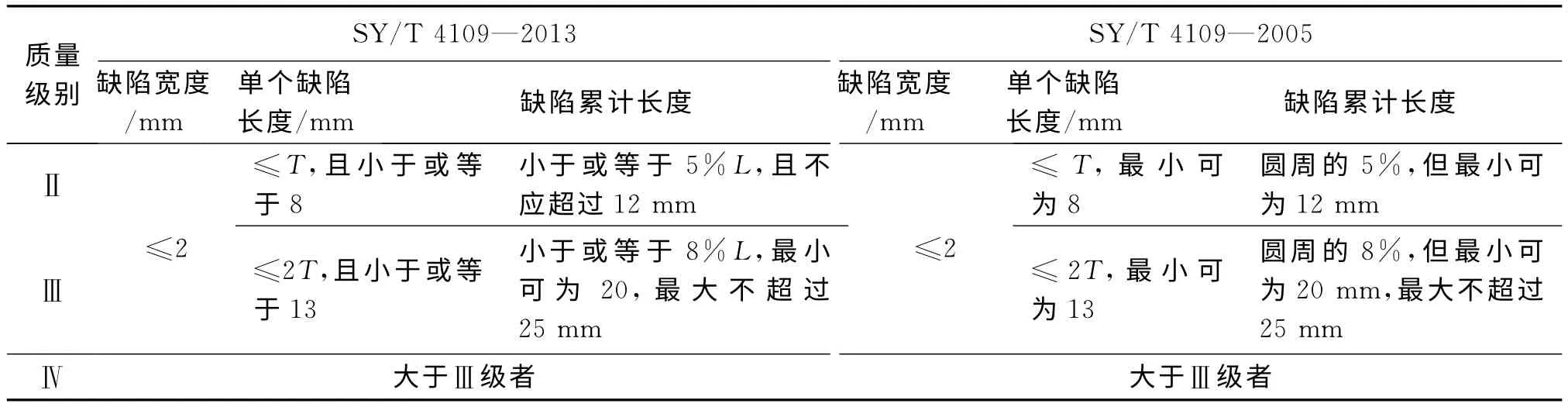

例如:在图1 中φ76 mm×5 mm 的管道环焊缝,底片上发现条状夹渣长度为13 mm,其宽度为2mm,按新旧版标准,评级结果如下:

图1 小径管条状夹渣缺陷示例

(1)按SY/T 4109—2013评级

Ⅱ级:单个缺陷长度≤T=5 mm,且不大于8mm。

Ⅲ级:单个缺陷长度≤2T=2 mm×5 mm=10mm,且不大于13mm。

因为:T=5mm,条状夹渣长度为13mm,其宽度为2mm,已超过2T=10mm;所以该焊缝评为Ⅳ级。

分析:单个条形缺陷长度对于各级别要分别满足不大于T、2T和8mm、13mm 的规定,Ⅱ级允许8mm、Ⅲ级允许13mm,是对管道壁厚上限作出的限定。

(2)按SY/T 4109—2005评级

Ⅱ级:单个缺陷长度不大于T=5 mm,最小可为8mm。

Ⅲ级:单个缺陷长度不大于2T=2mm×5mm=10mm,最小可为13mm。

所以该焊缝评为Ⅲ级。

结论:新版对于Ⅱ级单个缺陷长度不大于T,且不大于8mm;对于Ⅲ级单个缺陷长度不大于2T,且不大于13 mm,就是说前后两个限制条件都要满足。显然新版标准对于小径薄壁管允许的条形缺陷比旧版标准要严格,且对小径厚壁管的条形缺陷比旧版标准增加了限定要求。

3 未熔合的质量分级

3.1 内容比较

未熔合分夹层未熔合(也称为层间未熔合,包括坡口未熔合)和根部未熔合。

3.1.1 夹层未熔合

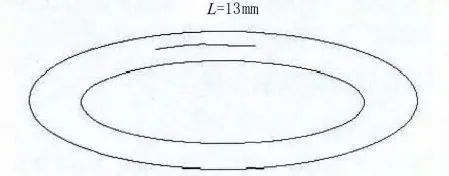

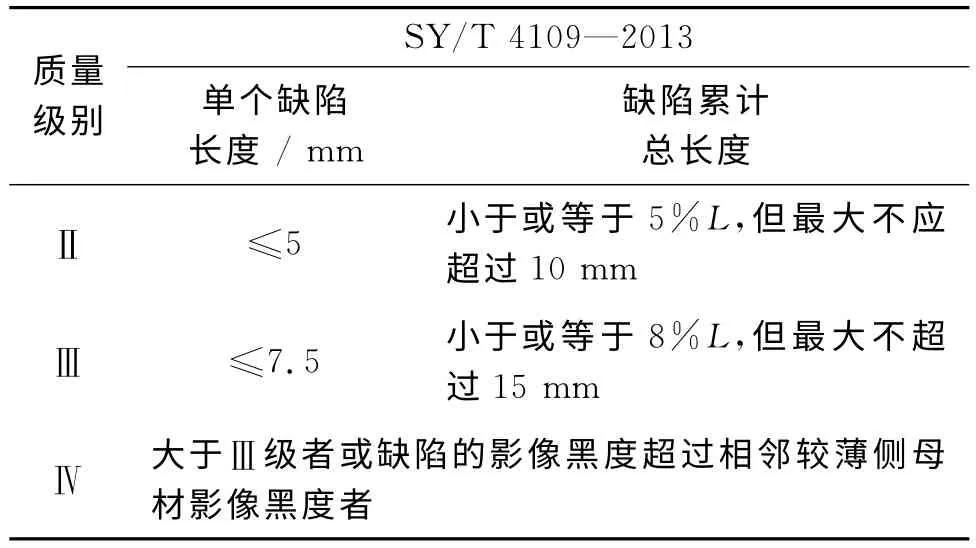

新版与旧版标准对于外径大于89 mm 的管道对接接头夹层未熔合的质量分级没有变化,而对于小径管夹层未熔合的质量分级见表3。缺陷影像中任意部位的黑度大于较薄侧母材黑度时,即应认为缺陷的影像黑度大于较薄侧母材黑度。

表3 新旧标准小径管夹层未熔合的质量分级比较

3.1.2 根部未熔合

新版与旧版相同,没有变化。

3.2 分析

夹层未熔合就是指熔焊金属之间(层间未熔合)或熔焊金属与母材之间(坡口未熔合)未能完全熔化结合,但不延续到表面的缺陷。

3.2.1 小径管夹层未熔合

Ⅱ级由5mm 调整为8mm;Ⅲ级由7.5mm 调整为13mm。对于小径管夹层未熔合缺陷要求放宽了。

新版标准条文说明中解释为:国际上油气管道工程施工检测用的API Std 1104《管道及有关设施的焊接无损检测》放得很宽,其单个长度为:表面未熔合不大于25mm,层间未熔合不大于50mm;总长为:在任何300mm 焊缝长度内均不大于50mm,当焊缝小于300mm 时,均不超过焊缝长度的8%。考虑到夹层未熔合的危害性要小于根部未熔合,对其允许尺寸进行了放宽,这也符合实际情况,也与国际接轨。

3.2.2 根部未熔合

(1)缺陷在底片上的影像黑度不大于相邻较薄侧母材黑度。

(2)单个根部未熔合的限值:外径大于89mm的管道,Ⅱ级不大于10mm,Ⅲ级不大于12.5mm;小径管,Ⅱ级不大于5mm,Ⅲ级不大于7.5mm。

(3)总长的限值:外径大于89mm 的管道,任何连续300mm 内,其累计长度Ⅱ级不应超过20mm,Ⅲ级不应超过25mm;小径管Ⅱ级不大于5%L,且不超过10mm,Ⅲ级不大于8%L,且不超过15mm。

(4)根部未熔合缺陷影像黑度大于相邻较薄侧母材黑度者,评为Ⅳ级。

新旧版标准对根部未熔合的质量分级一致,在实际操作中也可行。

4 未焊透的质量分级

4.1 内容比较

在油气管道建设中,仅仅在大口径长输管道中存在双面焊,而且数量很少。绝大多数管道焊缝都是单面进行焊接的,所以中间未焊透在油气田建设工程中极少碰到。两版标准对于中间未焊透的质量分级相同,没有变化。

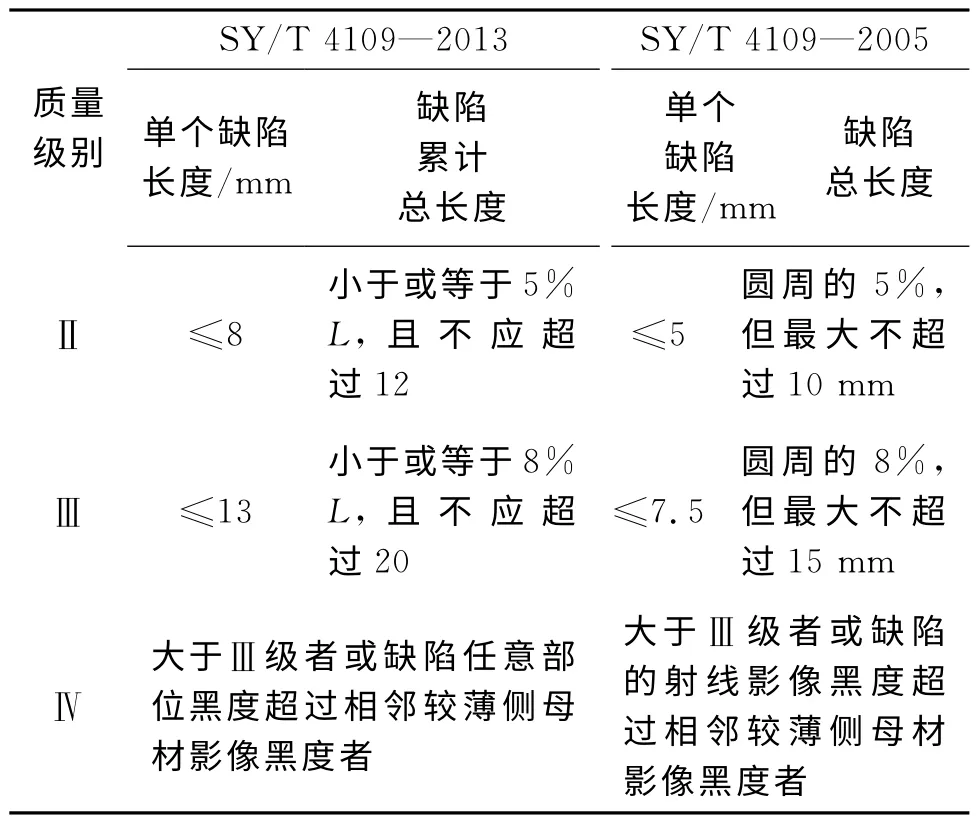

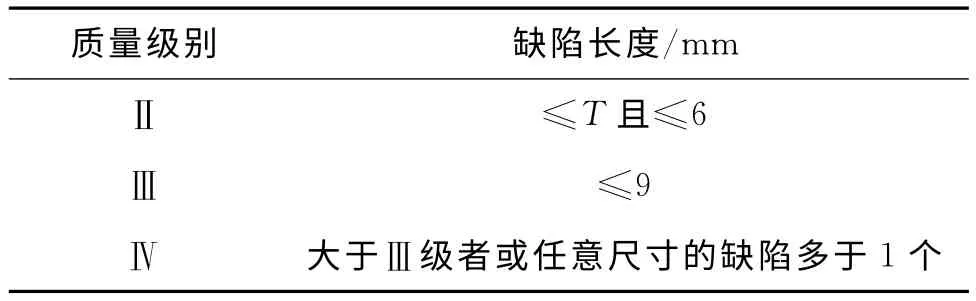

(1)新版对于外径大于89mm 的管道根部未焊透与根部未熔合允许缺陷尺寸是一致的,也与旧版没有变化。但对于小径管外径不大于89mm 根部未焊透,两版标准对缺陷的质量分级变化比较大,详见表4。缺陷影像中任意部位的黑度大于较薄侧母材黑度时,即应认为缺陷的影像黑度大于较薄侧母材黑度。

表4 新旧标准小径管根部未焊透的质量分级比较

(2)对于错边未焊透,两版标准允许值变化也较大,详见表5。缺陷影像中任意部位的黑度大于较薄侧母材黑度时,即应认为缺陷的影像黑度大于较薄侧母材黑度。

表5 新旧标准错边未焊透的质量分级比较

(3)新版对于小径管的错边未焊透专门进行了规定,而旧版无此规定,详见表6。缺陷影像中任意部位的黑度大于较薄侧母材黑度时,即应认为缺陷的影像黑度大于较薄侧母材黑度。

表6 新旧标准小径管根部错边未焊透的质量分级

4.2 分析

未焊透就是指接头根部未完全熔透的现象。中间未焊透指双面焊时接头根部出现的未焊透;单面焊未焊透指在无错边的情况下,母材金属之间没有熔化,焊缝金属没有进入焊接接头的根部而造成的缺陷;错边未焊透是指由错边引起的焊缝单边未焊透。

(1)关于小径管根部未焊透的缺陷评定,从表4的内容比较可以看出,对于单个缺陷长度:Ⅱ级由12 mm 调整为5 mm、Ⅲ级由25 mm 调整为7.5mm;对于缺陷累计总长度:Ⅱ级由周长的10%调整为5%,总长度由18mm 调整为10 mm;Ⅲ级由周长的15%调整为8%,总长度由25mm 调整为15mm。显然新版比旧版对小径管未焊透控制更严格,油田生产中单井输油管道有很多小径管采用手工电弧焊工艺,其中未焊透是一种较为常见的缺陷。

(2)从表5的内容比较可以看出,新版对于错边未焊透控制更为严格,单个缺陷长度和总长度各级别缩减了一半多。错边未焊透在石油天然气管道中,尤其是油田管道中比较多见。这种缺陷是由于管子椭圆度的原因导致焊口存在错边,采用手工电弧焊焊接时极易形成。这将对管材质量,尤其是管口椭圆度、施工中管口组对、焊接工序等提出更严格要求。

(3)新版对小径管的错边未焊透专门进行了规定,各级别要求与根部未熔合的允许长度一致。这也是借鉴国内油气管道出现的质量事故,对事故原因进行分析后对小径管的错边未焊透允许值进行了限制。

(4)新版对根部未焊透、错边未焊透与根部未熔合各级别允许的缺陷尺寸是一致的,便于评片人员记忆。

5 内凹的质量分级

5.1 内容比较

新版对Ⅱ、Ⅲ级焊缝内允许的内凹尺寸与旧版没有变化。但是,旧版标准中“内凹的影像黑度小于或等于较薄侧母材黑度时,长度不计,可评为Ⅰ级”,在新版标准被改为“内凹的影像黑度小于或等于较薄侧母材黑度时,长度不计,应评为Ⅱ级”。

5.2 分析

内凹一般是根焊时,溶池在冷却过程中钢液下塌形成焊缝边缘良好熔合,焊缝表面中部比壁厚稍低的凹陷。因多出现在仰焊位置(有时也出现在立焊位置)的内表面即为内凹。

API Std 1104对根部内凹的定义为:完成的焊缝边缘已良好熔合和焊透,但焊缝表面焊道中部比管壁表面稍低,形成的凹陷即为内凹;该凹陷的尺寸定义为管壁表面的轴向延伸线和该焊道表面最低点之间的垂直距离。

内凹是普通手工焊中常见的内表面缺陷,它没有棱角,不扩展,与根部未焊透比较,对焊缝质量的影响很小,比焊缝根部内咬边对焊缝质量的影响小。

新版标准条文说明中解释为“为了使对Ⅰ级片的规定与咬边等保持一致”。笔者认为这种解释欠妥,原因是内凹与内咬边对焊缝质量的影响程度不一样,二者不能相提并论。内凹表面光滑,无棱角,无应力集中现象,而内咬边存在应力集中现象,个别部位还有可能存在尖角。就内咬边与外咬边对焊接接头的质量影响程度也是不一样的,内咬边影响较大。

6 烧穿的质量分级

6.1 内容比较

新版借鉴了API Std 1104的条款,对烧穿的质量分级进行了调整,主要在以下两个方面:

(1)“烧穿的影像黑度小于较薄侧母材黑度时,长度不计,应评为Ⅱ级”。

(2)新旧版标准对烧穿质量分级的比较见表7。缺陷影像中任意部位的黑度大于较薄侧母材黑度时,即应认为缺欠的影像黑度大于较薄侧母材黑度。

(3)新版对小径管对接接头烧穿的质量分级专门进行了规定,见表8。缺陷影像中任意部位的黑度大于较薄侧母材黑度时,即应认为缺陷的影像黑度大于较薄侧母材黑度;T为母材公称壁厚,不等厚母材对接时,T为接头较薄侧母材公称壁厚。

表8 SY/T 4109—2013小径管对接接头烧穿的质量分级

6.2 分析

烧穿是指部分根焊道被熔穿,熔池钢液有的未补充上就凝固了,形成不规则的黑色洞穴。有的钢液补充了一些,但仍有痕迹。新版对烧穿的分级参照了API Std 1104的规定。

(1)新版对影像黑度小的烧穿比旧版放宽了,由表7可看出,旧版对影像黑度小于较薄侧母材黑度的烧穿Ⅱ级只允许6mm 以下。而新版对长度无限制,可评为Ⅱ级。

(2)对于Ⅱ级焊缝,新版限制了烧穿在薄壁管中的长度,如对于φ159mm×5mm 的管道,单个烧穿长度只允许5mm,但深度上放松了,允许烧穿的黑度大于母材黑度,也就是说,烧穿部位的实际厚度小于5mm。对于Ⅲ级焊缝,新版允许值从旧版的6mm放宽到13mm。

(3)对于φ89 mm 以下的小径管,新版做了特别规定,见表8。

通过对新旧版标准关于烧穿的对比,笔者认为新版标准对烧穿放松了许多,未对烧穿的深度作出限制。事实上烧穿深度用沟槽对比试块测量也有一定的难度,但能否像评定气孔时对待深孔缺陷那样,如果评定人员认为烧穿深度较大,将影响管道焊缝的强度时可评为Ⅳ级,这样更利于保证管道的质量。

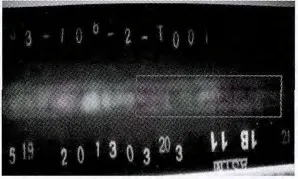

图2 管道φ660mm×7.1mm 中的烧穿照片

如图2所示的烧穿缺陷,管道规格φ660mm×7.1mm,材质L415MB,烧穿长度8 mm,按照新版标准可评为Ⅲ级,但在实际工程中此类烧穿一律按Ⅳ级处理。

7 内咬边的质量分级

7.1 内容比较

新版在内咬边的评定中引入了黑度的概念。

(1)新版规定“影像黑度小于或等于较薄侧母材黑度时,长度不计,应评为Ⅱ级”。这个规定与对内凹的规定一致。

(2)对于管径大于89mm 以上的管道,新版内咬边的黑度大于较薄侧母材黑度时的质量分级见表9,而旧版未对内咬边的深度作具体规定。

表9 外径大于89mm 管道对接接头内咬边的质量分级比较

(3)对于小径管,新旧版本的规定一致,均是以连续或断续内咬边总长度占圆周总长的百分比来确定级别。其中Ⅱ级不大于10%L,Ⅲ级不大于15%L。

7.2 分析

咬边是在焊趾或焊根母材处烧熔形成的凹陷或沟槽,它是手工焊接常见的表面缺陷。处于管道内表面的称为内咬边,如图3所示,处于外表面的称外咬边,外咬边属于外观检查的范畴,可在外观目视检查中直接测量,也有相应的评定标准。内咬边由于在管道内部无法目视检查,只能借助底片来估判。

事实上,内咬边的深度比烧穿、内凹缺陷的深度更难估判,由于内咬边缺陷影像是一条黑线,用黑度计测量有一定困难。

石油天然气管道工程射线检测后,24h就要出具检测结果。有可能管道已经防腐补口,甚至下沟回填后,监理人员、质量监督人员随后抽查过程中,认为此缺陷已经超标,需要返修,将会给施工带来极大的难度。

图3 某原油管道φ813mm×9.5mm 内咬边缺陷影像

8 结论

(1)SY/T 4109-2013标准中对单个圆形缺陷长径大于T/3时,应评为Ⅳ级,过于严格。以油田常见的φ89mm×4.5mm 输油管道为例:若焊缝中出现长径大于1.5mm 的气孔,就应评为Ⅳ级;出现黑度大于母材的烧穿,Ⅱ级焊缝中可允许长4.5mm;Ⅱ级焊缝中也允许宽度不大于2mm,长度不大于4.5mm 的条状夹渣存在;甚至允许长度28mm 的黑度大于母材的内咬边存在,这显然不合理。

气孔一般出现在焊缝中间,再加上余高,如果出现1.5mm 的气孔,沿厚度方向的尺寸不一定会小于母材壁厚。

JB/T 4730.2—2005规定圆形缺陷长径大于T/2时评为Ⅳ级[1]。为此,笔者引入黑度比较这个条件,因为测量气孔黑度要比测量内咬边黑度容易;如果单个圆形缺陷处黑度大于母材处黑度,可以判为Ⅳ级,如果黑度小于母材处黑度,还是按旧版大于T/2时评为Ⅳ级较为适当;避免了追求高质量必然要付出高成本的代价,这也符合工程实际情况。

(2)对内咬边的评定,由于内咬边的深度用底片上的黑度差很难估计准确,如若遇到图3所示的内咬边应本着偏严评定的原则。

因为,与内凹相比,内咬边对焊接接头的质量影响要大,且咬边处有可能伴随尖角,易引起应力集中,在交变低周疲劳的影响下有可能成为裂纹源。

(3)对于烧穿的危害在于深度方向而并非在长度方向上,所以对于黑度相比母材较大的烧穿,虽然长度未超过相应级别的规定,也应判为Ⅳ级,如类似图2的烧穿;对于烧穿黑度与母材黑度相比变化不大或稍大一些的可以按现行标准执行。

石油天然气行业标准,从SY 4056—1993《石油天然气管道对接焊缝射线照相及质量分级》到SY/T 4109—2005《石油天然气钢质管道无损检测》再到SY/T 4109—2013,每次修订后要执行8~12年之久。

笔者根据实际工作中遇到的问题,针对新标准的有些条款提出了看法,目的是在标准执行之初,就将可能要遇到的各类问题提前列举出来,以便新标准能在实际工作中更好地执行,发挥新标准在石油工程建设焊接质量检验中的把关作用。

[1]JB/T 4730.2-2005《承压设备无损检测 第2部分:射线检测》[S].