创新库存管理理念有效降低库存成本

2015-01-08杨新宇冯奇玲

杨新宇,冯奇玲,董 玉

(中国北方车辆研究所,北京 100072)

要想在竞争中取胜,必须不断地降低成本,获取成本优势。降低成本是增加积累的最佳途径,同时也是实现利润最大化的最佳途径。因此,一个企业如果不强化“成本”意识,不注重“内功”修炼,即使貌似强大,也很容易被击溃。对核心竞争力的重新认识,使库存成本的控制愈来愈被重视。一般而言,制造业库存占企业总资产的20% ~30%,库存资金占流动资金的40% ~60%。积压物资占用了运营资金,使现金流变得紧张。库存管理水平体现着整体运营效率和收益。在当今市场竞争日趋激烈,原材料价格不断上涨的大环境下,单纯靠提高产品的产能创造利润已经变得不现实,只有通过管理创新、管理精细化,通过管理降低产品成本,从而扩大的利润空间。控制库存,降低库存管理成本已成为当务之急。下面是我所开展管理创新、精细化库存管理使库存成本得以有效控制的研究实证。

一、库存成本居高不下的原因

(一)采购环节与生产环节的衔接不够紧密导致库存成本居高不下

我所以往的采购模式主要是订单式采购,各技术部依据生产处下达的生产指令将相关项目的产品需求及到货日期下达给物资采购供应中心。物资采购供应中心依据需求向厂家下订单并且要求厂家按照规定的交货期一次性将所需产品全部交清,产品交付后经交验合格,最后进入军品库房,这样产品就以库存的形式存放于库房中。生产单位依据交付进度分次、分批到库房领取库存物资。根据生产部门生产进度的安排及所需的各种生产器件装配先后顺序的不同,以库存形式存放于库房中的采购到货产品在库房中滞留的时间较长。少则1~2个月,多则3个月甚至半年以上。由于我所每年都有多个生产项目的生产任务,各项目所需的生产物资同时存放于库房中,库存量是相当可观的。大量的库存增加了多方面的管理成本,包括人员管理成本、存放设施成本以及其他一些管理成本;大量的滞留物资占用了我所大量的流动资金。

(二)安全库存设定不合理

安全库存[1](Safety Stock,简称 SS)也称安全存储量,又称保险库存,是指为了防止不确定性因素(如大量突发性订货、交货期突然延期、临时用量增加、交货误期等特殊原因)而预计的保险储备量(缓冲库存)。安全库存是构成库存成本的重要因素之一。由于安全库存设置的不够合理,形成了积压库存。以我所以往采购订货为例,为应对后期备件需求、售后返修的需求,每个生产项目批产订货时,根据批量的大小,都要相应地多订出2~5套不等的该项目所需的整套产品。比如某项目技术部下达的是30套的采购量,采购员向厂家下的订单是35套的量。多出的5套订货量没能根据产品的属性区别对待、而是全部进行采购。这样做的后果是一部分价值量大的产品采购过多,部分保质期短的产品没等到上线使用就已经过了保质期。一些后续备件任务中不需要的产品也进行了采购从而造成了积压。而一些易损件、常用件反而库存量不足。

(三)管理缺失造成人为的成本增加

在我所推广精细化管理理念之前,人员的成本意识薄弱。多数人对库存存在错误的认识,认为库存是企业的“财富”,这些“财富”早晚都会投入生产从而转变为利润。对库存的资金占用没能引起足够的认识。人员分工不科学,计划岗、采购岗两岗合一。岗位职责不明确,没能够建立严格的量化考核制度。对采购全过程监管不到位,以致造成部分元器件采购过量,长期积压。采购模式单一、库房管理松散、产品设计选型不兼顾通用性等等都是造成库存资金占用的原因。

二、创新库存管理理念,使库存成本得到有效控制

随着精细化管理理念在我所的全面推进,我们重新审视了我所采购管理的全过程。对造成库存资金占用的主要原因进行了剖析。用创新性思维有针对性地逐一对问题点进行了改进。

(一)引入零库存概念,将静态库存变成动态库存

零库存管理作为产生于日本的先进管理方式,在日本企业中有着广泛的应用。零库存管理方式在日本制造业已经被广泛采用。谈到零库存管理在日本的成功应用,日本丰田汽车公司无可争议地成为了零库存管理最大的受益者,也是最好的证明。随着零库存管理在日本丰田汽车公司的成功实施,越来越多的日本企业加入到了实行零库存管理的行列中。经过几十年的发展,零库存管理在日本已经拥有了供、产、销的集团化作业团队,形成了以零库存管理为核心的供应链体系。零库存是一种特殊的库存概念,零库存并不是等于不要储备和没有储备。所谓的零库存,是指物料包括原材料、半成品和产成品等在采购、生产、销售、配送等一个或几个经营环节中,不以仓库存储的形式存在,而均是处于周转的状态[2]。它并不是指以仓库存储式的某种或某些物品的储存数量真正为零,而是通过实施特定的库存控制策略,实现库存量的最小化。将零库存这一理念运用于我所就是使采购、生产的每一个环节上下联动,真正实现全过程每个环节的连贯性、接续性。使“库存”不以库存的形式存在,静置于库房中,而是让它“活”起来,减少库存在库时间及数量,使它总是活跃于生产的某个环节中。这就要求采购部门与生产部门的工作节奏协调一致,信息畅达。生产部门随时向采购部门通报生产信息,采购部门依据生产进度情况及时提供生产原材料。采购人员根据生产进度严格控制采购物资的到货节点、到货数量,从而实现产品在库时间、数据量的最小化,从而减少库存成本。这就要求与供应商建立战略合作伙伴关系。由于零库存要求供应商在需要的时间提供高质量的产品。只有与供应商建立长期的合作伙伴关系,分享信息共同协作解决问题,才能保证到货的及时性。表1和表2是零库存理念运用前后某一生产项目所需的一种滤波器占用库存情况对比。

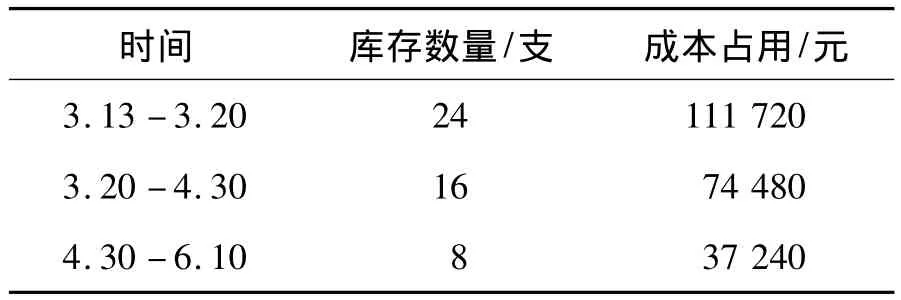

表1 零库存理念运用前库存情况

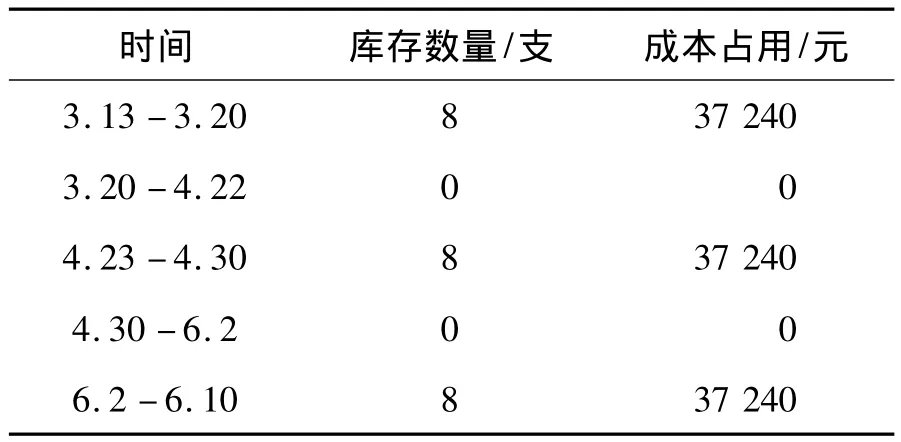

表2 零库存理念运用后库存情况

从表中可以看出首次库存采购到货,库存资金前后相差74480(111720-37240)元。3.20-4.30这一时段,表1显示出持续有74480元的库存资金占用量,而表2显示出3.20-4.22这一时间段库存为零,无库存资金占用,4.23-4.30为第二个生产周期备料,只占用了7天的库存。最后的一个生产周期库存资金占用前后对比情况与第二个生产周期是一样的。表1中累计库存资金占用为223440元,表2中累计库存资金占用为111720元。两次相差111720元,并且运用零库存理念后库存资金占用也不是连续性的。这仅是一种产品在运用零库存理念后节约库存成本的实证。各种生产项目所用产品多达上千项,运用这一理念进行库存管理为我所减少了千万元的库存资金成本。

(二)科学合理地设置安全库存

安全库存是为了防止不确定性因素突发时而预留的库存。它是形成库存成本的一部分。设置过多造成不必要的库存成本,过低又不能实现它的基本功能。因此安全库存的设置必须安全合理。我们改变了以往全部多套采购的方法,根据产品的价值量、到货周期、通用性、保质期的情况不同来确定每种产品的安全库存。采取高值产品“0”库存策略,以某一高值产品较少的生产项目为例,该项目单价在2000元以上的产品有5项,每多订1套,库存就增加10000元。如果多个项目累计,库存资金占用会增加几十万元。采取新的安全库存设定方法以后,此类产品的库存由几十万元降至为0。这就要求供应商售后工作反应迅速,发现问题产品时及时到位,快速返修,确定无法返修的再做补订。到货周期短的产品库存相对较少,到货周期长的产品库存相对较多。保质期短的产品不设安全库存。低值产品采取订货点式采购方式库存趋近某一设定值时批量采购。表3是某一生产项目在重新设置安全库存前后对比的情况。

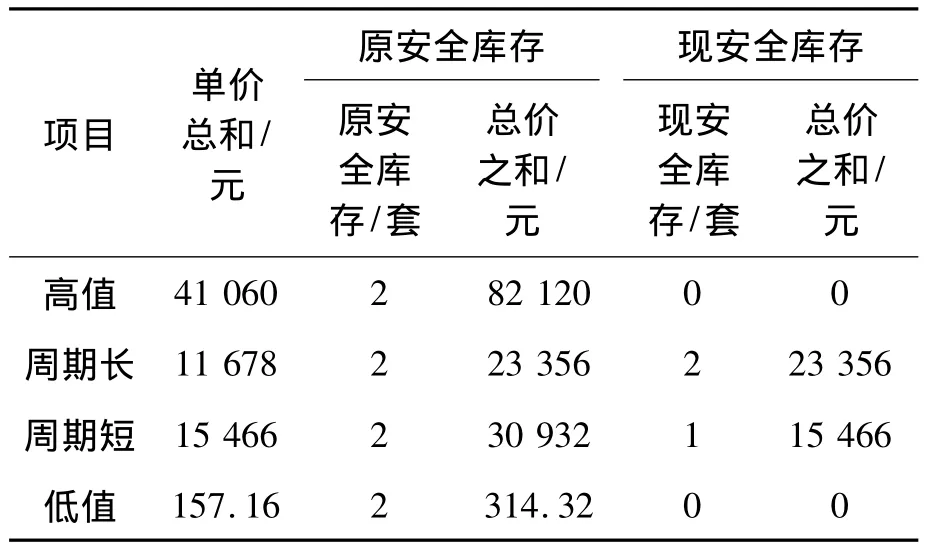

表3 安全库存对比表

从表3中可以看出,科学布局安全库存之前,这以项目安全库存累计为136722.32元,经分类设置后,安全库存累计为38822元,比之前减少了97900.32元,通过科学合理地布局安全库存,我所的安全库资金占用量缩减了300万元左右。

(三)加强全面管理,通过全方位管理降低库存成本

以成本为抓手,强化内部管理。对一名管理者来说,成本管理首先要抓好对人的管理。有人的地方就有成本,人既创造效益同时也增加成本,加强学习、减少浪费、提高效率、增强凝聚力、提升执行力是降低成本的有效途径。不管在发展的任何时期和任何阶段,我们都要不断强化成本意识,对成本工作必须做到“严格要求、严格管理、严格教育、严格监督、严格考核”,因为我们的成本管理损失在很大程度上就是源自于我们的“宽”——管理宽容,不严肃;源自于我们的“软”——管理软弱,不强硬;源自于我们的“随”——管理随意,不规范。于是,我们对人员分工进行细化,改变过去的计划采购岗集于一身的做法,分别设立计划岗、采购岗。计划岗的核心任务就是时时监控库存,依据库存制定采购计划,确定每种产品的采购数量。采购岗严格按照采购计划进行采购。各个岗位间相互协作、互相监督;制定各岗位的量化考核指标,建立奖惩制度。采取灵活多样的采购模式,依据产品的属性不同,除了大部分需要一定生产周期的产品采取订单式采购策略。对于易购、低值、保质期短的产品采取后补式采购策略[3],生产线报需再采购。对用量大价值量低的产品可采用订货点式采购方法。此外,加强库房管理,做好定期盘点,理清账目,以便掌握真实库存情况。另外,要求技术部设计人员在产品选型阶段兼顾产品的通用性,实现一种产品多项目使用。避免因项目停产而呆滞。

通过近3年的探索实验,大胆创新,库存管理成效显著。我所的年库存量由2012前的每年亿元以上逐步缩减为2013年的8000万元左右,直至2014年的7000万元左右,有效地降低了库存成本,盘活了库存资金,为我所实现降本增效做出了贡献。

三、结束语

随着市场竞争的日趋激烈,单纯靠缩减开支增加产能,以实现降低成本扩大利润的观念已经落伍。只有科学、高效的管理水平才是实现降本增效的唯一途径。零库存理念的推广运用、安全库存的合理设置、人员成本意识的强化与分工的细化等等都是研究所通过理念创新、管理创新实现降低库存成本的有效办法。

[1] 沈瑞山.仓储与配送管理[M].大连:东北财经大学出版社,2004.

[2] 吴健.现代物流与供应链管理[M].北京:清华大学出版社,2011.