TiO2纳米管负载Ni-Mo加氢脱硫催化剂的生产工艺研究

2015-01-03王德慧宋官龙赵德智

刘 丰,王德慧,宋官龙,宫 哲,赵德智

(辽宁石油化工大学,辽宁 抚顺 113001)

TiO2纳米管负载Ni-Mo加氢脱硫催化剂的生产工艺研究

刘 丰,王德慧,宋官龙,宫 哲,赵德智

(辽宁石油化工大学,辽宁 抚顺 113001)

采用水热合成法制备TiO2纳米管粉体。经浸渍、Ni-Mo负载等工艺研究,生产一种具有适宜孔径、比表面积和催化性能的加氢脱硫催化剂。取得了相关工艺参数,为工业化生产提供基础数据。最终确定:当焙烧温度为350 ℃时,得到孔径为92.4 nm,比表面积为232.2 m2/g,孔容为0.85 mL/g,金属含量为NiO≥2.2%,MoO3≥19.3%的加氢脱硫催化剂TNM-2。

TiO2纳米管;负载;加氢脱硫催化剂;生产工艺

实现成品油的无硫和低芳是解决大气颗粒物污染(PM2.5)的重要手段之一。已经实施柴汽油国IV(主要指标为硫含量从原来150×10-6下降至50 ×10-6)和即将实施的国V(硫含量低于10×10-6)标准,并且相关芳烃指标也将下降至20%左右(保证其抗爆性)[1]。由于我国原油含硫率较低,在工艺上没有设置专门成品油深度脱硫装置,通过改变设备和现有的成套催化加氢工艺的手段来实现柴汽油的深度脱硫和脱芳将难有质的改变。催化剂载体的改良成为突破这个亟需解决难题的重要手段[2-5]。

采用人工可控管径的纳米管粉体作为催化加氢材料的载体,发挥这种材料自身独特的管状形貌微观结构、可控管径、耐高温以及刚性较强等特点[6,7],经过精密的制备手段,将金属活性中心负载于其表面,有目的的调控其微观结构。再通过合理的生产工艺调节,最终制备具有与现有工业化生产催化能力相当的催化加氢脱硫催化剂[8]。本文采用水热合成法制备粉体TiO2纳米管,经浸渍、Ni-Mo负载、焙烧等工艺研究,生产几种具有适宜孔径、比表面积和催化性能的加氢脱硫催化剂。取得了工艺参数,为工业化生产提供基础数据。阐述该催化材料的生产工艺过程、重要的工艺参数及物料平衡等相关数据。

1 实验部分

1.1 试剂和仪器

TiO2粉末(纯度>99.9%);NaOH,分析纯;HCl,分析纯;MoO3,分析纯;NiO,分析纯;

高压反应釜(定制);马弗炉(上海向北实业有限公司)。

1.2 实验室制备TiO2纳米管粉体及条件

TiO2纳米管粉体的制备方法主要有电化学阳极氧化法、模板法和水热合成法。本实验选用水热合成法主要是因为产品直接在高温高压条件下生成、产品形态较好、分布均匀、能耗低、发育完整和耐高温等优点。摒弃了模版法和阳极氧化法产品成本极高、能耗高等缺点,水热合成法完全适用于工业化大规模生产。

实验室制备方法参照文献方法[9]:将10 g高纯TiO2粉末加入到200 mL已配置好的10 mol·L-1的NaOH溶液中,室温搅拌30 min。然后在反应釜中,160 ℃下反应2 h后,机械搅碎固体部分,继续反应24 h。室温下,过滤得TiO2纳米管前体。然后将固体部分加入到pH=2.5的盐酸溶液中搅拌2 h,过滤,再用蒸馏水洗至pH值为中性,低温烘干即得TiO2纳米管粉体前体。

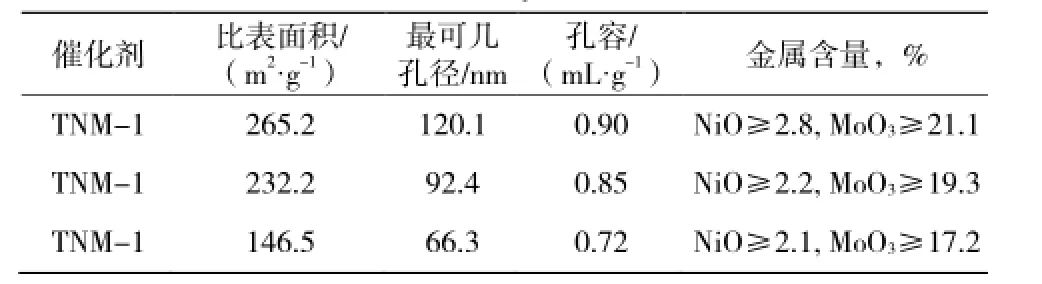

1.3 实验室金属负载过程及条件

所得TiO2纳米管前体载体采用分步共浸法均匀浸渍钼和镍盐溶液,浸渍液中按组分的质量计含25 g/100 mL的MoO3,8 g/100 mL的NiO。然后低温烘干,压条成型。最后分别300、350和400 ℃条件下,在马弗炉中进行焙烧,得到三种不同形貌数据的纳米管载体催化剂TNM-1,TNM-2,TNM-3。该焙烧过程同时也是淬火过程,载体由无定形态转变为锐钛矿相以稳定所制备的TiO2纳米管。其物理性质如表1所示。

表1 三种制备脱硫催化剂基本物理参数Table 1 Physical parameters of the hydrodesulfurization catalyst

工业化生产中需要充分考虑能耗及设备等成本等问题,本实验选取最催化剂为TNM-2,因为随着焙烧和淬火过程温度的升高,催化剂的比表面积降低。这是因为TiO2纳米管中锐钛矿相的含量随着温度增加而增加。并且,TNM-2与目前工业化生产中相关脱硫催化剂具有相似物理性质和相似的催化性能。

2 工业化技术路线及工艺方案

2.1 工业化技术路线

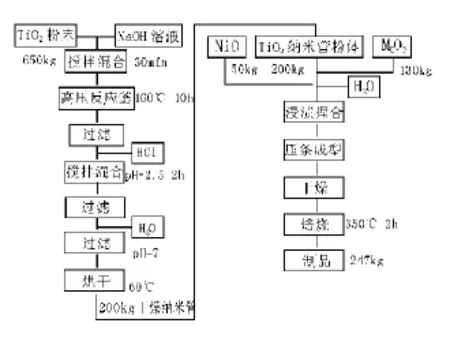

关于本工艺的具体物料数据及相关工艺流程简图见图1。

2.2 工艺方案及特点

2.2.1 载体生产

TiO2纳米管催化剂载体的生产过程主要由四个步骤组成。这四个步骤包括批量配制和混合、水热合成、酸交换、干燥。其中最关键的步骤为水热合成和酸交换。

图1 浸渍、焙烧法制备催化剂工艺流程简图Fig.1 Process diagram of the preparation of catalyst

首先精确称量物料TiO2粉末,并由桥式起重机从地面输送到固体给料漏斗中。

NaOH液配制系统中,NaOH用集中混合器上的称重秤来准确称取。水通过流量计加入集中混合机中,高速搅拌并混合。集中混合机卸料到水热合成系统。水热合成系统为连续式含机械搅拌装置高压反应釜反应器。水热合成结束,降温,卸料至过滤装置。再经过滤与调节pH值,水洗直至pH值到中性。再在60 ℃条件下进行烘干。干燥机是一个被隔板分成两个区的带式干燥机,在两个区都有向下流动的空气。

2.2.2 金属负载

催化剂成品生产线用于对生成载体进行金属浸渍。成品生产线操作可分为下列几个步骤:装载载体、金属浸前液配制、浸渍、压条、干燥、焙烧、产品冷却和包装。

(1)金属浸前液配制

金属浸前液配制数量将满足多批载体的浸渍需求。首先,用水溶解定量的金属盐或氧化物以配成浸前液。DCS系统控制水和粉料以及配制系统中一连串的操作。

(2)浸渍

载体的浸渍在转鼓中进行。转鼓外部为蒸汽加热套,用以加热。真空泵可允许液体和气体注入转鼓中并将排出气体通过排放管排出。浸渍后,干燥和压条机压条。

(3)活化(高温热处理)

浸渍和压条后载体已经进行了部分的表面干燥,最后的干燥工序将在活化炉中进行。完全干燥的浸后载体送至活化炉高温区进行高温热处理。传送带根据指定的催化剂制备方法设定操作时间。活化炉是一个有四区传送带的加热炉。每一区都有一台循环风机,向每一区的带与床从顶部提供流动风。每一区的循环风温度由管式间接火焰加热器控制。空气在进入加热炉之前先进入循环风机。整个炉内的空气平衡至关重要,并且气体排出和进入必须适量,从而保证炉内的负压。负压可以使空气从活化炉的两端进入。向高温区注入氯气,以保证特定的产品质量。活化带将产品卸载到氧化卸载升降机,从升降机再送到催化剂冷却器。

3 结 论

(1)小试采用水热合成法制备适宜孔容和大比表面积的TiO2纳米管粉体载体,将金属活性中心Mo和Ni负载于其表面。经载体制备、金属浸渍和焙烧工艺,最终确定当焙烧温度为350 ℃时,得到孔径为92.4 nm,比表面积为232.2 m2/g,孔容为0.85 mL/g,金属量为NiO≥2.2%, MoO3≥19.3%的加氢脱硫催化剂TNM-2,为工业化生产提供数据。

(2)根据实验室小试研发成果,简要阐述该催化材料的生产工艺过程、重要的工艺参数及物料平衡等相关数据。实现催化剂生产的连续性操作,为其工业化提供基础数据。

[1]杨雪, 王德慧, 宋官龙, 等. 硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂的制备及加氢脱硫性能[J].石油化工高等学校学报,2014 ,27(5): 39-42.

[2] Romanow S. Gasoline and diesel sulfur content review[J]. Hydrocarbon Processing, 2000,79( 9) : 17-19.

[3] 宋华, 郭云涛, 李锋, 等. 加氢精制催化剂载体的研究进展[J].石油化工,2010 ,39(8): 941-948.

[4] 杨晓光,董鹏,聂程. 复合型油品加氢精制催化剂载体的研制[J].燃料化学学报,2001,29(8):208-210.

[5] 刘静, 赵愉生, 刘益, 等. 催化剂载体的表面改性与加氢脱硫性能评价[J].石油学报(石油加工),2010 ,26(4): 518-524.

[6] 周敏, 林国栋, 张鸿斌. 多壁碳纳米管负载铂的甲苯加氢脱芳催化剂[J].催化学报,2007, 28(3): 210-216.

[7] 薛晋波, 申倩倩, 李光亮, 等. TiO2纳米管阵列负载不同形貌Cu2O薄膜的制备及光电性能研究[J].无机化学学报,2013 ,29(4): 729-734.

[8] 甄晓波, 王鼎聪, 丁巍, 等. 纳米自组装催化剂对催化裂化混合油抗结焦性能的研究[J].石油化工高等学校学报,2013 ,26(1): 11-16.

[9] 江芳, 郑正, 郑寿荣, 等. 焙烧温度对TiO2纳米管结构及吸附性能的影[J].环境化学,2008 ,11(6): 731-735.

Study on Production Technology of TiO2Nanotube Powders Loaded Ni-Mo as Hydrodesulfurization Catalyst

LIU Feng,WANG De-hui,SONG Guan-long,GONG Zhe,ZHAO De-zhi

(Liaoning Shihua University, Liaoning Fushun 113001,China)

The TiO2nanotube powders were synthesized by hydrothermal method. Through technology research on dipping and Ni-Mo loading, a hydrodesulfurization catalyst with big specific surface-area, suitable pore size and catalytic performance was prepared. Based this reaction, the relevant process data was obtained, which could provide basic data for industrial production. The results show that, when the calcination temperature is 350 ,℃ the catalyst TNM-2 with pore diameter of 92.4 nm, specific surface area of 232.2 m2/g and pore volume of 0.85 mL/g can be obtained.

TiO2nanotube powder; Load; Hydrodesulfurization catalyst; Production technology

TQ 426

: A

: 1671-0460(2015)01-0012-03

2013年国家级大学生创新创业训练计划项目,项目号:201310148006;辽宁省科技厅博士科研启动基金计划,项目号:20131063;辽宁省教育厅科学研究一般项目,项目号:L2012133。

2014-11-21

刘丰(1986-),男,辽宁葫芦岛人,精细化工工艺。E-mail:361808886@qq.com。

王德慧(1981-),男,讲师,博士,重质油再加工。E-mail:dhuiwang@aliyun.com。