某万吨级货船轴系液压联轴节更新安装及相关参数分析

2015-01-03张富明

张富明

(中国船舶及海洋工程设计研究院 上海200011)

引 言

2008年9月,海南某船舶公司一艘万吨级货船在宁波蓝天船厂进坞修理,因进坞后无法正常拆下联接中间轴和桨轴的液压联轴节,所以采用了破坏性拆卸。为使船舶早日出坞,投入营运,船东向国外SKF公司紧急进口了一个DN400新液压联轴节。因是紧急进口,SKF公司没有现货,所以要从世界各地仓库调运零件或半成品加工后空运至北京,然后运至船厂组装,再运至船上机舱,安装到联接轴上。为此船东花费比正常进口高一倍的价格,还等待许多时间,最后还需要找一位具有安装经验的技师来协助指导安装,以保证船舶早日出坞,承担新的运输任务。

同年10月初,我和江南造船集团公司张俊森高工受邀到船厂安装此DN400液压联轴节,整个安装工作包括:清洗运到的零件,将零件组装成液压联轴节,测量记录安装所需的原始参数;运上船将液压联轴节套到中间轴上,将中间轴和桨轴校中对直后,再将液压联轴节移至中间轴和桨轴上的适当位置,然后向液压联轴节注入径向安装(膨胀)油压和轴向(推进)油压,使液压联轴节外套在内套上移动到位。安装到位后,测量外套膨胀量,符合要求后,再拆下安装工具(径向和轴向油泵等),至此安装工作完成。我们的工作是拿出安装方案,到现场指导操作人员进行并完成上述工作,直至结束,并记录有关数据供船方备案。

近几年,液压联轴节在船上的应用越来越多,不免会发生一些问题,现把当时发生的一些问题,思考梳理成文,供有关人员参考。

1 安装要素分析和计算

安装营运船舶的轴系液压联轴节,除了须知一般液压联轴节的原理、常规的安装要求和方法外,还必须对营运船舶的轴系状态有所了解,能针对实船情况灵活处理。该船使用的DN400液压联轴节是瑞典SKF 公司的标准产品,所以必须了解SKF液压联轴节以及该船的特殊条件。

1.1 SKF液压联轴节原理和安装要求

图1是SKF DN400液压联轴节工作状态下的装配图,其原理是在内外套之间的锥形接触表面上泵入高压油,形成一层油膜,然后再向内套小端处的活塞腔注入轴向油压,使外套在内套上向其大端移动,内外套之间产生过盈,迫使内套收缩并与联接轴形成过盈联接,产生一定的压紧力P1,传递一定的扭矩。

图1 SKF DN400液压联轴节的装配图

图中标出DN400液压联轴节的主要外形尺寸、它能传递的最大扭矩Mmax(=1 670 kN·m)、安装终了时外套和内套大端处二端面之间的距离(lk=30 mm),外套外径的膨胀量(Δ=0.65 mm),这也是该DN400液压联轴节的安装要求。

该船的主机为5L67GBE,功率×转速 =10 880 hp×123 r/min,主机通过齿轮箱驱动轴系和螺旋桨,并带动600 kW(816 hp)轴带发电机。轴系由中间轴、桨轴等组成,中间轴和桨轴由DN400液压联轴节联接,所以,主机传给轴系的功率为10 064 hp,轴系(包括液压联轴节)传递的扭矩为58 600.3 kg·m(574.67 kN·m),与液压联轴节传递的最大扭矩Mmax(=1 670 kN·m)相比,联轴节的传递扭矩能力有2.906倍的安全系数。

1.2 液压联轴节安装要素及计算所需原始参数

要安装该联轴节,必须知道安装终了时的最大径向(膨胀)油压和轴向(推进)油压等安装要素。若图纸上没有提供,就必须计算。除装配图提供的一些尺寸外,还必须知道内套和轴的间隙、内外套接触面的平均直径、材料的屈服强度和其他一些物理参数。所需的计算参数具体如下:

内套名义内径和轴的名义外径d=400 mm (原设计尺寸);外套的外径D=640 mm (见图1);内外套接触面的平均直径dm=431.72 mm (按图1估算);内外套接触面的锥度K=1∶80 (见图1);轴向推进活塞外径Dp=534.5 mm (见图1);轴向推进活塞内径Ds=425.49 mm(按图1估算);内套和轴的理论间隙λ=0.125~0.239 mm(按图1要求计算);内套和轴的测量间隙λp=0.2544 mm(按测量值计算);轴材料屈服强度[σs]1=28 kg/mm2(推测);内套材料屈服强度[σs]2=32 kg/mm2(推测);外套材料屈服强度[σs]3=60 kg/mm2(推测);轴内套外套的弹性模数E1=E2=E3=2.1×104kg/mm2(常规材料参数)。注 :上述[σs]1、[σs]2、[σs]3、E1、E2以及E3的量值单位均换算成法定计量单位,即1 kg/mm2=9.806 65 N/mm2。

上述计算参数中内套和轴的间隙λ按该联轴节图上的公差DN400E7/h7计算 :E7为 +0.125~+ 0.182 mm;h7为- 0.057~0 mm,由此计算得λ= 0.125 ~0.239 mm。内套和轴的的间隙实际测量按图2、图3计算,为λp=0.254 4 mm。在现场测量计算后,才得知其超出了SKF公司的规定值。

1.3 液压联轴节安装要素的计算

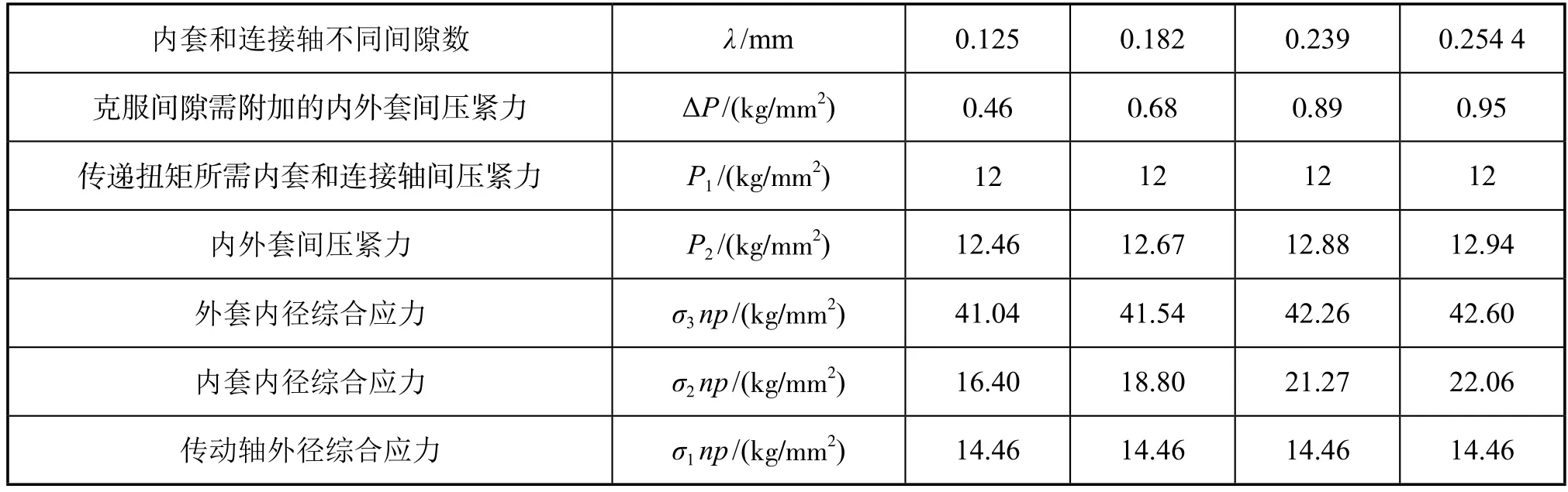

液压联轴节的安装参数按材料力学厚壁筒原理来进行计算,见参考文献[1-4]。利用上述原始参数和一些常规的材料物理参数,就可以计算出所需的安装参数,详见表1。计算中考虑了间隙的最小值λ1=0.125 mm,平均值λ2=0.182 mm,最大值λ3=0.239 mm和实际测量值λp=0.2544 mm四种状况,来计算SKF图纸中未提供的安装要素:压紧力P1、P2及安装终了时的径向膨胀油压Pm、外套外径的计算膨胀量Δj等,由于实际测量值λp超出了SKF公司的规定值,所以表中这一列是事后计算的。

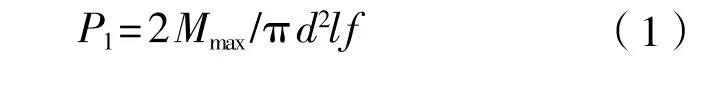

(1)P1内套和联接轴(本船为中间轴和螺旋桨轴)之间的压紧力:

式中:l为内套与一根连接轴的压紧长度;装配图中的l等于轴名义外径d;f为内套和轴之间的干摩擦系数,钢对钢,一般在0.14~0.15之间。

图2 中间轴和螺旋桨轴外径测量

图3 内套内径测量

表1 液压联轴节安装要素计算结果

(2)ΔP为消除内外套之间的间隙λ需在内外套之间施加的附加压紧力:

式中 :λ、E、d、dm都是原始参数。

(3)P2为使内套内径收缩λ并和联接轴之间产生压紧力P1而需在内外套之间施加的总压紧力:

式中:Pk可为使内套和联接轴之间产生压紧力P1而需在内外套之间施加的压紧力,在实心轴情况下,Pk=P1。

(4)Δ为外套外径的膨胀量:

式中:E、D、dm都是原始参数。

(5)Pm为安装终了时的径向膨胀油压:

式中:α为内外套之间表面粗糙度之和;β为安装时内外套之间的油膜厚度;(Pα+Pβ)为由表面粗糙度和油膜厚度引起的附加油压。

表1中还计算了由内外套间附加压紧力ΔP和压紧力Pk产生的过盈量λ、m、和总的过盈量2、外套的移动量S、以及内外套之间的油膜厚度β、安装时的径向附加油压Pα+Pβ、轴向推进力Qp和轴向油压qp。

2 液压联轴节的安装准备

液压联轴节的全部零件于同年10月9日运到,安装工作正式开始。

2.1 安装前测量

(1)在轴向均匀取6个切面A、B、C和a、b、c,测量内套内径,测垂直方向二点,做好记录,见图3。在测量前须擦干净测量表面。

(2)在外套与轴压紧面长度的中间测量外套外径,测垂直方向二点,做好记录,在测量前须擦干净测量表面。测得外径为639.70 ~639.72 mm。

(3)用清洗剂清洗内外套接触表面和其他零件,然后用压缩空气吹净,对高压油泵的接口也应进行吹洗;清洗后用无纱头抹布擦干,检查确认清洗表面已无油污毛刺和纱头纤维。

桨轴和中间轴的外径在船上测量。

2.2 装配液压联轴节

(1)在外套内径和内套外径涂上清洁的滑油,将内套垂直放置于工作台上,大端在下;

(2)将外套套在内套上,借重力套紧;在内外套端头装上密封环,拧上螺母兼活塞;

(3)将液压联轴节放平,测量内套大端面与外套端面的距离Δl=126 mm,做好记录,见图4以及表2的Δl行第一列数值。

图4 内套大端面与外套端面的距离Δl

表2 DN400液压联轴节安装参数记录

将液压联轴节用清洁布料包好后吊运上船。

3 液压联轴节船上安装

3.1 测量中间轴、桨轴直径和内套大端面与外套端面的距离

(1)清洗中间轴的配合面,在轴向取4个切面a、b、c、d,测量中间轴外径和垂直方向两点并记录(见图2)。

(2)在中间轴配合面和液压联轴节内套内孔涂上清洁的滑油,将DN400液压联轴节套在中间轴上,露出端头,长度约40 mm;

(3)将螺旋桨轴从船外穿入艉管轴承,进入机舱,清洗螺旋桨轴的配合面;在轴向取4个切面A、B、C、D,测量螺旋桨轴外径和垂直方向两点并记录(见图2)。

(4)测量内套大端面与外套端面的距离Δl=123 mm并记录。

3.2 轴系校中对直和安装前准备

(1)因本船艉管中没有艉管前轴承,所以对中校直前必须在桨轴的前部加装一个临时支撑。

(2)螺旋桨轴和中间轴对中校直,用直尺贴紧两轴,在一侧用光照,调整临时支撑,观察直尺与两轴间的贴合处缝隙大小,再用磁性座加千分表在桨轴上旋转一圈,测量与中间轴的偏差,测得两轴偏移0.07 mm;两轴间间隙和曲折用拂纳尺来测量控制,用1.85 ~1.90 mm拂纳尺在两轴的间隙处绕轴一圈,用1.85 mm拂纳尺能过,而1.90 mm拂纳尺不能过,得出两轴之间的最大间隙1.85 mm,不大于1%轴径(SKF推荐),曲折小于0.05 mm,满足要求;将液压联轴节移到两轴之间,使外套大端面离轴端面430 mm,确保两轴的压紧长度相等。

(3)接上两台径向高压油泵。用压缩空气吹入轴向油泵接口,使环形密封圈与螺母兼活塞相贴合,然后连接轴向油泵,测量内套大端面与外套端面的距离Δl=121 mm。

(4)用一台靠近活塞的径向高压油泵向内外套接触表面注油直至可看到外套在内套的大段表面处有油渗出。

3.3 DN400液压联轴节在轴上压紧安装

(1)泵动两台径向高压油泵,提高径向(膨胀)油压压力,胀开外套,再泵动轴向(推进)油泵,确保在内外套之间有油膜的情况下,推动外套向内套大端移动。

(2)轮番提高径向高压油泵压力和轴向高压油泵压力,使外套逐步到达离内套大端面为lk=30 mm的位置,由表2可见9次施压才达到lk= 30 mm。

(3)卸掉径向油压,测量外套外径为640.35 mm,与原始外径639.70~639.72 mm比较,计算外套的膨胀量0.63~0.65 mm。

(4)因内套大端面与外套端面距离已达到SKF公司所要求的lk=30 mm,外套的外径膨胀量已接近或达到Δ(=0.65 mm)数值,可暂认为安装到位;待十几分钟后,卸掉轴向油压,拆下径向高压油泵和轴向高压油泵,将接口用螺塞闷住。外露的加工表面,主要是内套大端面lk=30 mm处,涂上油封,安装结束。

现外套的膨胀量0.63 ~ 0.65 mm,因与SKF公司的要求稍有差距及实际间隙超标,是否需要和可能再增加一点移动量使外套的膨胀量稍微增大,要待与SKF公司沟通后才能决定。

4 液压联轴节安装相关参数分析

4.1 间隙λ对外套膨胀量Δ和联轴节的扭距传递能力Mmax的影响

通常SKF 的标准进口件是不用进行安装参数核算的,只要按照图纸上Δ(=0.65 mm)的要求安装,就能够传递装配图上规定的最大扭矩Mmax(=1 670 kN·m)。

从表1和表2看,由于内套和轴的实际间隙λp=0.2544 mm大于按SKF 推荐的公差计算出的最大间隙最大值λ3=0.239 mm,所以必须研究当内套大端面距外套端面距离达到lk=30 mm,而外套的外径膨胀量Δ=0.63~0.65 mm还稍小于规定的数值Δ(=0.65 mm)时,是否需继续将外套推进一段距离和还能不能推进一段距离?

图5、图6为按表1中间隙实际测量值(λp=0.254 4 mm)一列的数值所画的P2-S,Δ-S曲线。从图中可以看出:在λp=0.254 4 mm时,计算的移动量应是98.6 mm,对应的内外套间的压紧力P2应为12.94 kg/mm2,外径膨胀量Δ应为0.659 mm。现在的移动量为91 mm是按内套大端面与外套端面的距离Δl=121 mm计算的;但按车间测量的内套大端面与外套端面的距离Δl=126 mm计算,移动量则为96 mm,此时的P2值为12.52 kg/mm2,压紧力P1为11.57 kg/mm2,外径膨胀量Δ为0.636 6 mm,稍小于SKF推荐值0.65 mm。按公式:Mmax=πd3P1f/2计算(公式1的改型),此时能传递的扭矩Mmax≈164 000 000 kg/mm→1 610 kN·m,也略小于规定的最大扭矩Mmax(=1 670 kN·m)。

图5 内外套间压紧力和移动量P2- S曲线

图6 外套外径膨胀量和移动量Δ- S曲线

所以安装后,经船方与SKF 协调一致,再将外套推进5~6 mm。

这也说明:

(1)外套膨胀量Δ直接反映了内套和轴之间的压紧力P1,所以SKF采用外套膨胀量Δ为安装标准是合理的。

(2)外套的移动量与内套的大端面与外套端面的初始距离Δl有关,在车间靠重力安装时,Δl=126 mm;运到船上时,经过运输的振动,测得Δl=123 mm;在轴上安装前,用压缩空气吹压环形密封圈后,受空气压力的推动,外套又向右移动2 mm,Δl=121 mm,此时内外套之间稍有压紧;所以外套的移动量S在安装时仅作参考;外套端面距内套大端面距离的规定值lk=30 mm也仅作安装时参考。

(3)在间隙超标,外套推进至距内套大端面距离已达规定值lk=30 mm时,外套膨胀量Δ还未达标时,必须与SKF公司联系后,才能决定是否可继续推进;因为液压联轴节材料的强度是否留有裕度只有SKF公司知道。

4.2 SKF DN400液压联轴节的强度分析

SKF标准液压联轴节的强度应由SKF公司计算保证,所以一般不必计算。

由于现该联轴节的内套和轴的间隙超差,需要更多的推入量或更大的外套膨胀量,所以进行了强度计算,见下页表3。

从表3可以看出,在最大设计间隙为0.239 mm时,外套内径处的合成当量应力为42.26 kg/mm2,在外套屈服强度为60 kg/mm2的情况下,许用屈服应力0.7×60=42 kg/mm2,合成当量应力已接近且稍大于许用屈服应力;所以在SKF DN 400图上推荐的外套外径的膨胀量Δ=0.65 mm时,如外套屈服强度为60 kg/mm2,则外套材料的强度已用足。在间隙值大于规定值的情况下,再增加移动量S,增大外套外径的膨胀量Δ,合成当量应力42.60 kg/mm2就可能更大于许用屈服应力,实际的外套材料强度是否大于60 kg/mm2?是否还有强度裕度?这些必须与SKF公司沟通后再作出决定。

表3 SKF DN400液压联轴节的强度校核估算

4.3 油膜的厚度β与安装时的径向膨胀油压Pm和拆卸油压Pr

内外套之间的压紧力P2是卸掉径向膨胀和轴向推进油压后接触表面的压紧力,但在安装时,必须要在内外套之间形成一层油膜,才能将外套顺利地向内套的大端推进,所以安装时的径向膨胀油压Pm要大于压紧力P2,增加的数值主要决定于油膜的厚度β。

该油膜的厚度β按中国造船液压连接在船舶动力装置中的应用[2]及参考资料[3]为:

我们认为安装时只要整个内外套接触面间有一定的油膜,外套推进时的摩擦阻力就会很小,f0可 ≤ 0.005。泵入的压力越大,尽管油膜厚度会越大,但对减小摩擦阻力影响并不大;实际操作经验证明由公式(6)计算出的油膜厚度是偏大的。所以在安装时只要掌握好外套与内套大端的接触处不断有油渗出; 以及在外套向内套的大端移动时,始终维持平稳无干摩擦产生的冲击声,就能确保内外套接触面间有足够的油膜。

对于拆卸的径向膨胀油压Pr,在安装现场,如当时就拆卸液压联轴节,拆卸的径向膨胀油压Pr的数值会与安装终了时的径向膨胀油压Pm差不多;但在安装较长时间后拆卸时,径向拆卸油压Pr就可能会大于径向膨胀油压Pm;所以在设计计算式时,应留有一定的强度裕度。

4.4 使用正确的油料和选择好的油泵

在安装中发现船方对液压联轴节的拆装用油不太重视,当我们需要船上提供油泵用油时,他们拿出来的油是平时用过后沉淀下来的油料,后按我们的要求换用了清洁的30号机油。可能他们还不理解将沉淀下来的油泵进像镜面一样的内外套接触面中,就会像垃圾掉进眼睛里一样,在外套移动时很可能会引起内外套接触面拉毛。

在安装中,另一个问题是油泵的出油压力不稳定,两个径向油泵中之一,泵出的油压呈冲击状态,开始高过一会就低下去了,为保持所需的油压,这个油泵必须不停地泵油,表2中记录的是一个过程的几个数值。所以选用好的油泵应是顺利安装的必要条件。

4.5 安装/拆卸前必须校中对直两轴

液压联轴节的内套是压在中间轴和桨轴两根轴上,内套和轴之间有间隙,但这一间隙不大,一般只有10几丝到20几丝,用于小直径轴的液压联轴节间隙只有5~6丝,所以必须校中对直两轴,两轴之间不能有太大的偏差和曲折,否则联轴节就不能方便地从这一轴移到另一轴。现内套和轴之间的正常间隙为0.125~0.237 mm,实际最大间隙0.254 4 mm,二轴偏差仅0.07 mm(桨轴高),曲折0.05 mm,所以液压联轴节很容易从这一轴移到另一轴(桨轴)。

本船是把DN400液压联轴节先安装在中间轴,露出一段长约40 mm的端头,便于与桨轴校中对直。校中对直后,把液压联轴节移到中间轴和桨轴之间,外套大端面离中间轴端面430 mm,扣除lk=30 mm,中间轴和桨轴的压紧长度相等(均为400 mm);两轴之间的空隙距离也应控制在1%轴径之内(实际为1.85 mm),从而保证每一轴的接触长度等于或接近400 mm,使两轴能传递相同的扭矩。

本船的特点是桨轴只有一个尾管后轴承,没有尾管前轴承,所以在两轴校中对直时,在联轴节后的桨轴后必须安装一个临时支撑,通过调节临时支撑的高度进行校中对直。对于这种桨轴布置方式,船舶在运行一段时间后,尾管后轴承摩损而下沉,轴系会发生偏斜,联轴节的内套就会因承受额外的作用力而导致拆卸发生困难,所以也应对中校直。或许正是由于在拆卸原始液压联轴节时,使用了不清洁液压油,加之轴系的偏斜,油泵性能不好,造成拆卸困难,最后才不得不采用破坏性拆卸。

5 结 论

记得SKF的工程技术专家曾在1985年来中国推广液压联轴节应用的座谈会上提及,随着中国造船工业的发展 ,劳动力的成本将会提高,液压联轴节的应用会越来越多。近30年过去了,我国的造船工业突飞猛进,造船产量已居世界前列,技术上也取得很大发展,液压联轴节在船舶轴系上的应用日益广泛,不免会出现一些问题。

SKF的液压联轴节提供的是最大传递扭矩下的安装参数、外套外径的膨胀量Δ和内套大端和外套断面的最终距离lk,联轴节安装到位后,材料的强度已基本用足,就像本文所述的DN400液压联轴节一样,但实际中同一直径的轴系可能不需要传递那么大的扭矩,这就可能会有较大的安全系数。对于国产的液压联轴节,安装要素是按某一特定轴系所需的传递扭矩计算的,所以联轴节安装到位后,材料可能还会有一定的强度裕度,例如国内设计制造的某液压联接法兰,轴径也是DN400,用于某可调桨轴系上,因联接轴的直径加工超差,内套与轴的间隙超过了设计值,开始设备厂说要重新制造,后来经过协商讨论后,在保证强度安全的情况下,修改了安装参数,才保证了进度避免损失。

本文所述内容仅供以后发生类似问题时参考,在生产厂加工时,应确保加工精度,尽量防止并杜绝此类事件发生。

[1] 吕英民,陈海亮,仇伟德,等 .材料力学(Ⅱ)[M].北京:中国石油出版社,2007:135-140 .

[2] 严济宽 .液压连接在船舶动力装置中的应用[J].中国造船,1963(4):34-47 .

[3] Издательство[苏]Гидропрессовые соединения судовых Судотроение[M].Ленинград .1961 .

[4] 张富明.液压联轴节计算方法探索[J].舰船科研与设计,1985(4):28-35 .