基于ANSYS Workbench的压力表连杆的优化设计

2014-12-31张雨

张 雨

(河北工业大学 机械工程学院,天津 300130)

0 引言

压力仪表是测量和控制工业生产过程中液体、气体压力的主要仪表,由于其结构简单、性能可靠、价格低廉、测量精度高等特点而得到广泛应用,因此作为影响压力仪表精度的传动机构的优化设计显得尤为重要。目前大部分生产厂家主要凭借经验公式对传动机构的关键部件之一连杆进行设计,无法确定连杆的各个尺寸是如何影响其整体性能的,具有一定的盲目性。本文利用ANSYS Workbench软件建立物理模型,并通过其中的Design Explorer,采用目标优化设计的方法来实现连杆尺寸的优化设计,进而提高连杆的性能。

1 建立连杆的有限元模型并进行静应力分析

1.1 建立连杆的三维模型

图1为压力仪表的内部结构。传动机构中连杆的主要优化参数为连杆中间部分的宽度与连杆的厚度。其中宽度初步定为2.5mm,厚度初步定为1mm。

图1 压力仪表内部结构

1.2 有限元模型的建立

设置连杆的材料为不锈钢,其弹性模量为1.93×1011Pa,泊松比为0.31。对其采用自动划分网格的方法,得到的有限元模型如图2所示。

1.3 静应力分析

由于连杆在其正常的工作过程中主要承受横向的拉力,而且两个连接孔对称分布,因此对其中一孔固定,对另一孔施加一个沿Y方向600N的拉力(见图3)进行静态应力分析,并对应力和总变形进行求解。最大应力求解结果见图4,为512.85MPa,最大总变形见图5,为0.021 895mm。

2 基于ANSYS Workbench的连杆尺寸参数优化

2.1 设计尺寸参数

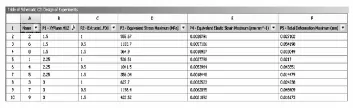

连杆的主要参数如图6所示,其中,P1为连杆中间部分的宽度,P2为连杆的厚度,P3为连杆的最大应力,P4为连杆的最大应变,P5为连杆的最大总变形。P1和P2为输入参数,P1设置为1.5mm~3mm的连续变量,P2设置为0.5mm~1.5mm的连续变量;P3,P4,P5为输出参数。P1与P2的组合分布如图7所示,共有9种组合方案。进行静应力分析后更新所有设计点(设计组合方案),得到如图8所示的结果。图9为连杆的最大总变形与设计方案之间的关系。

图2 连杆的有限元模型

图3 连杆的载荷分布图

图4 连杆的应力分布云图

图5 连杆的总变形分布云图

2.2 目标驱动优化设计

对连杆进行目标驱动优化,得到如图10所示的响应曲面。该响应曲面是通过有限的设计点拟合成的,设置模型为3D显示,其中X轴代表P1,Y轴代表P2,Z轴代表P5,从而直观地得到了连杆的厚度与宽度对其总变形的影响。在其三维曲面上选取连杆总变形较低的点作为响应点,然后将得到的响应点作为优化后的设计点,P1为2.485 5mm,P2为1.476 2mm。连杆的初始设计参数与优化后设计参数如图11所示,优化后连杆的最大应力见图12,最大总变形见图13。

图6 连杆的主要参数

图7 连杆参数P1与P2的组合分布

图8 连杆参数优化后的结果

图9 连杆的设计方案与最大总变形的关系曲线

3 结果分析

从图12与图13可知,采用新的设计参数后,连杆的最大应力为394.47MPa,最大总变形为0.014 659 mm,连杆的应力分布以及整体变形分布较优化前得到了极大的改进。

图10 连杆的设计参数P1和P2与其总变形P5的3D曲线关系

图11 连杆的初始设计参数与优化后的设计参数

图12 优化后连杆的应力分布云图

图13 优化后连杆的总变形分布云图

4 结束语

利用ANSYS Workbench软件对压力表连杆进行优化设计,建立合适的模型,选取关键的参数,施加合理的载荷及约束,得到了尺寸参数对连杆性能的综合影响,并得到了目标点,为随后的设计提供了理论依据。

[1]凌桂龙,丁金滨,温正.ANSYS Workbench13.0从入门到精通[M].北京:清华大学出版社,2012.

[2]吴振亭,章志芳.压力仪表传动机构的优化设计[J].机械传动,2008(12):76-77.

[3]查太东,杨萍.基于ANSYS Workbench的固定支架优化设计[J].煤炭机械,2012(2):28-30.