调速液力耦合器在输油泵机组上的应用

2014-12-16李欣泽

李欣泽

(中石化石油工程设计有限公司)

在输油管道系统中,电机为输油泵提供动力,是管道运行的主要耗能设备,一般情况下,电机选用工频定速电机[1]。当管道输送流量达到设计输量时,工频定速电机运行效率较高;当管道实际输量远低于设计输量时,一般通过输油站出站调节阀进行节流,不仅浪费能量,还缩短设备的使用寿命。若在输油泵机组上应用调速技术,使能量的供应与需求相匹配,即可避免调节阀的节流损失,从而达到节能的目的。

1 泵的调速方式对比

目前,调速设备主要有变频器和液力耦合器两种[2]。在我国,成品油输油泵多采用变频器调速,液力耦合器在大型风机、给水泵、带式输送机等方面应用较多。

1.1 变频器与液力耦合器工作原理

1.1.1 变频器

变频调速是将调速装置安装在供电电源与电机之间,电机转轴直接与泵相连,通过改变电源的频率和电压来改变电机转速,从而调节泵的转速。异步电动机转速n计算公式为:

式(1)中: f——输油泵电机的电源频率,Hz;p——电机的磁极对数;s——转差率;n——异步电动机转子转速,r/min。

由式(1)可知,当转差率变化不大时,频率与转速成正比,只需改变电源频率,即可改变异步电动机的转速。

1.1.2 液力耦合器

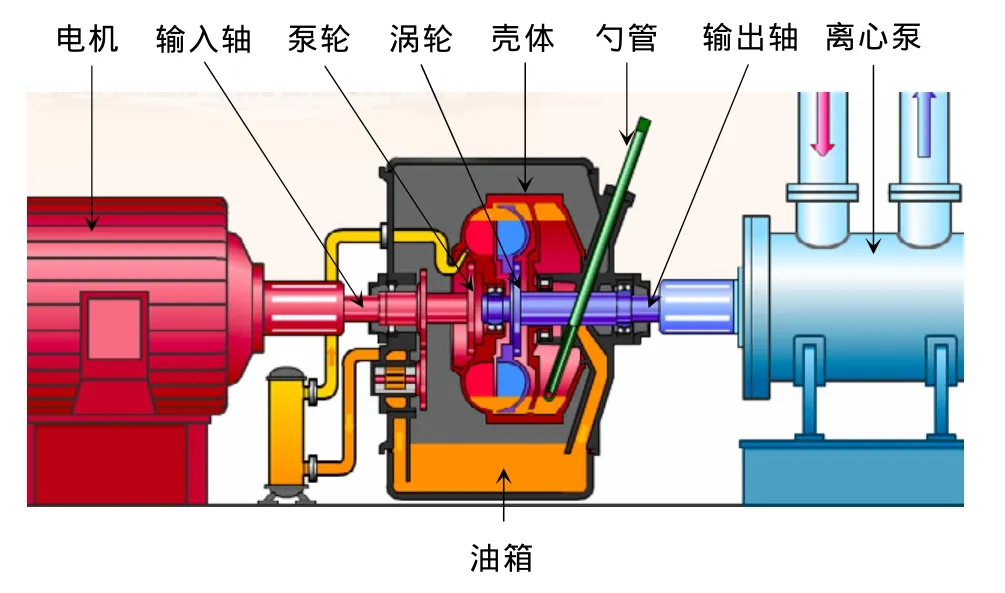

液力耦合器安装于离心泵与原动机之间,以液体为介质,利用液体的动能来传递转矩,其主要由壳体、泵轮和涡轮组成,结构如图1所示。工作时,输入轴从电机获得能量带动泵轮叶片转动,使机械能转变为工作腔内工作液的动能[3];然后,高速液体进入涡轮带动涡轮叶片转动,进而,涡轮叶片的机械能传给输出轴带动离心泵工作;最后,液体返回泵轮,形成周而复始的流动。

液力耦合器通过液体将输入轴与输出轴联系起来,密闭工作腔内工作液的流量决定了能量传递的多少,从而决定了输出轴转速的大小。因此,液力耦合器通过勺管来调节工作液的流量,可实现泵的转速调节。

图1 液力耦合器结构

1.2 变频器与液力耦合器性能对比

1.2.1 变频器性能

一是,传动效率。在输出转速下降时,变频器仍能保持较高的效率,其低速特性较好;二是,价格。变频器系统复杂,其价格比液力耦合器高出约40%;三是,操作性。变频器操作较复杂,需要对操作人员进行专门培训;四是,安全性。出现问题后,变频电机不能直接挂在工频网上,需要停机检修;五是,运行可靠性。变频器电子线路较复杂,故障率相对较高;六是,维护费用。变频器正常运行时无消耗品,但是,使用7至8年后需更换电子元器件;七是,对外系统影响。变频器产生的谐波电流会污染电网,产生的高压电磁辐射污染会危害运行维护人员的健康[4];八是,对外界环境要求。变频器需要独立空调房,保证恒温恒湿条件。

1.2.2 液力耦合器性能

一是,传动效率。液力耦合器动力损失仅限于转差率损失和机械损失(轴承等)范围内,在额定操作点上传动效率约为96%,但是,当低于额定输量50%时,效率下降较快;二是,价格。液力耦合器价格较低;三是,操作性。液力耦合器操作简单方便;四是,安全性。液力耦合器出现问题后,必须停机检修[5];五是,运行可靠性。液力耦合器除轴承外无磨损原件,可长期可靠运行;六是,维护费用。运行一定时间后,需对液压油进行更换;七是,对外系统影响。液力耦合器基本没有对外系统的影响[6];八是,对外界环境要求。液力耦合器基本没有对外界环境的要求。

2 调速液力耦合器的应用

某成品油管道全长450km,公称直径为350mm,最大操作压力为9.93MPa,最大输量为860m3/h,全线共设泵站8座,每座泵站均设有2台额定排量为405m3/h或440m3/h的输油泵。管道沿线以平原、丘陵为主,外界环境条件较为苛刻,人类活动较少,社会可依托条件较差,因此,所有泵站均采用液力耦合器进行调速。

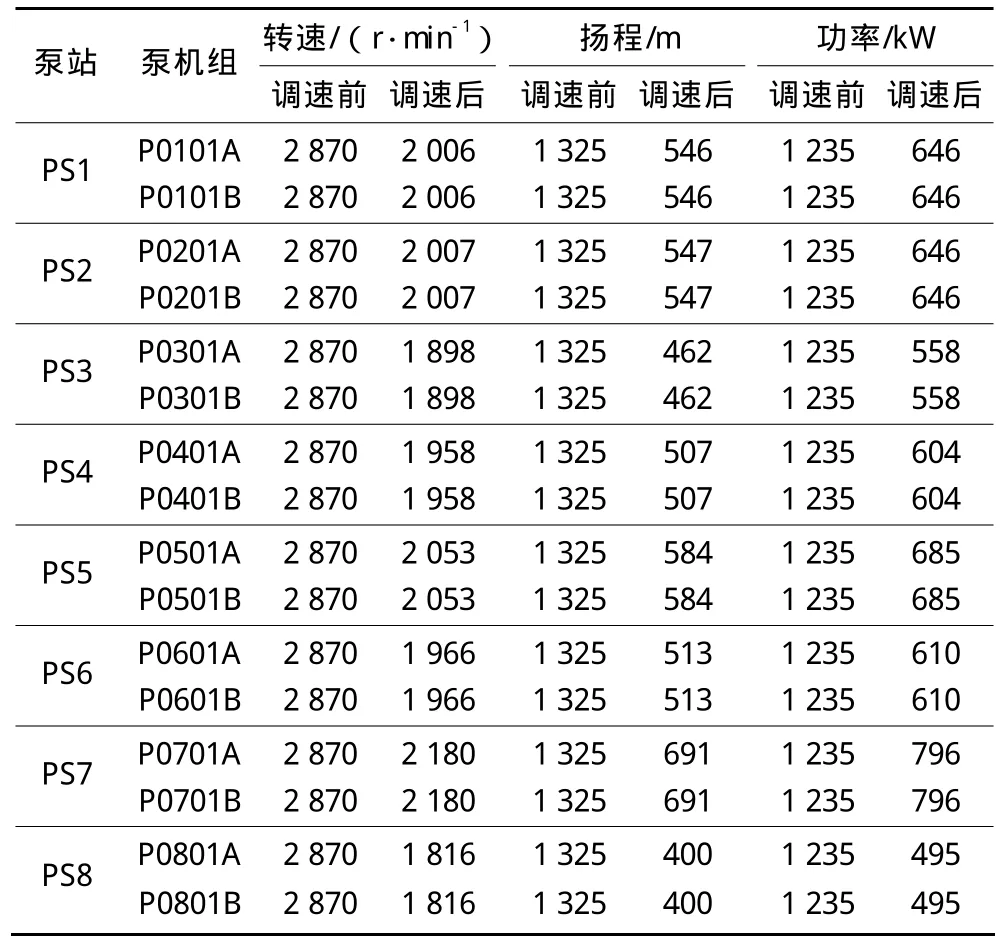

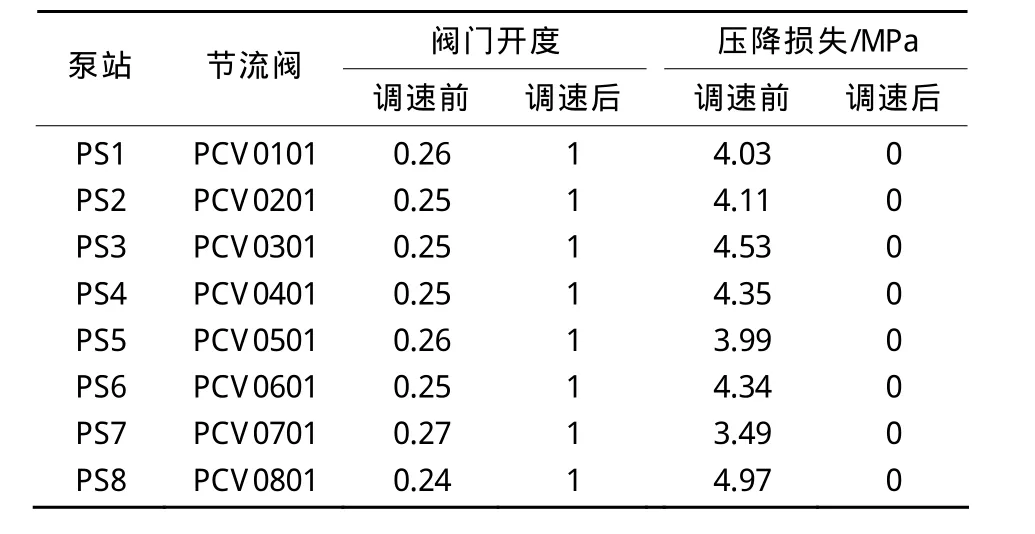

采用SPS(Stoner管道仿真器)仿真模拟软件对该管道在低输量下泵机组调速前后的运行工况进行模拟。650m3/h低输量下,泵机组调速前后运行数据对比见表1,出站调节阀运行数据对比见表2。表1中泵调速后功率已考虑液力耦合器8%的效率损失。

表1 泵机组调速前后运行数据对比

表2 泵机组调速前后出站调节阀运行数据对比

由表1、表2可知,在650m3/h低输量下,采用调节阀调节时,16台输油泵运行功率为19 760kW,通过液力耦合器调节泵转速后,泵扬程减小到仅满足实际扬程需要,输油泵运行功率仅为10 078kW,降低了约49%,节电量约8 133×104kW·h/a,节约运行费用 4 880万元/a(电价按 0.6元/(kW·h)计),16台液力耦合器的投资不到半年就能收回。并且,输量变化越大,节能效果越明显。同时,由于避免了输油泵出口阀的节流调节,可减少输油泵机组的机械冲击、磨损和噪音,延长输油泵机组的维护保养周期及使用寿命。

3 结语

由于液力耦合器调速技术较难掌握,目前,我国液力耦合器调速技术还处于研究阶段。在国际上,制造商也只有福伊特驱动技术有限公司。而变频调速技术已较为成熟,而且生产厂家众多,因此,我国成品油管道系统多采用变频器对输油泵进行调速。但是,经过多年的应用,变频器的缺点不断暴露出来,如,变频器产生的谐波电流会污染电网等。与变频器相比,液力耦合器在价格、操作性、运行可靠性、维护费用等方面存在较大的优势,因此,液力耦合器具有广阔的发展前景。建议我国加大对液力耦合器的技术攻关,实现设备国产化,将有利于推动液力耦合器在石油石化行业的应用。

[1] 刘国豪,杨磊,张帅,等.变频技术在长输管道输油泵机组上的应用[J].油气储运,2012,31(7):543-545.

[2] 姬忠礼.泵和压缩机[M].北京: 石油工业出版社,2008.

[3] 郑志强.液力耦合器的节能应用与选型[J].风机技术,2006(4).

[4] 毛蒙.液力耦合器与变频器的基本原理及其性能[J].企业导报,2010(4).

[5] 杨乃乔.调速型液力耦合器在风机上的应用与节能[J].液压气动与密封,2005(1).

[6] 黄晓峰,马留柱.液力耦合器的节能技术探索[J].企业技术开发,2011(8).