天然气集气一体化集成装置的研制与应用

2014-12-16朱天寿王登海石万里刘银春郑欣张磊

朱天寿 王登海 石万里 刘 刘银春 郑欣 张磊

(1.长庆油田分公司;2.西安长庆科技工程有限责任公司;3.长庆油田分公司第五采气厂)

在长庆油气田“实现油气当量 5 000×10t4/a、建设西部大庆”发展进程中,大规模的油气田产能建设面临着有效建设时间短、投资控制难度大、管理区域广等实际问题。面对新的形势和要求,长庆油田分公司坚持标准化设计的深化应用、集成创新,研发了一批先进、实用、安全、可靠的一体化集成装置,其中天然气集气一体化集成装置是长庆气田地面系统技术创新成果,是致密气藏开发的关键设备,该装置具有进站紧急截断、干管远程放空、气液分离、流程切换、外输计量、自用气供给、闪蒸、放空分液、自动排液和清管等功能[1],可实现独立运行、远程关断、自动排液、安全放空、动态监测及智能报警,满足气田数字化、智能化、远程操作的管理要求,达到了加快气田地面建设速度、节约用地、节省投资、降低安全风险的目的[2]。

1 装置组成

通过对苏里格气田数字化集气站的生产流程和运行管理进行深入分析,将数字化集气站的进站区、分离器区、闪蒸罐区、分液罐区、自用气区、外输计量区 6个工艺区中的 4个压力容器(气液分离器、闪蒸罐、分液罐、自用气分离器)、61台各类阀门、230个各类管件等工艺设备及仪表智能控制系统、电气设备等集成并组合成橇,形成天然气集气一体化集成装置。该装置适用于中低压、非酸性集气站场,能够代替气田常规非增压集气站。

1.1 主要参数

处理介质为非酸性原料天然气;设计压力为4.0MPa;运行压力为 1.0~3.5MPa;处理规模为 50×104m3/d;液气比为 0.3~1m3/104m3;自用气量为960m3/d;外形尺寸为 18.5m(长)×2.6m(宽)×4.2m(高);装置重量为24.3t。

1.2 工艺流程

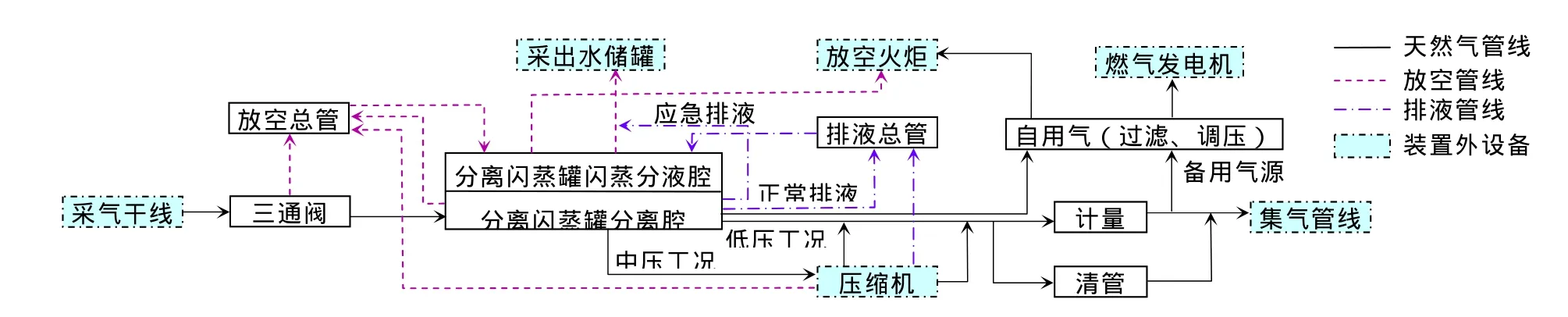

天然气集气一体化集成装置内包括天然气、放空、排液和自用气4项流程,见图1。

1.2.1 天然气流程

采气干管来气通过三通阀接入装置,经分离闪蒸罐的分离腔,中压工况时经气液分离后计量外输;低压工况时经去压缩机接口去压缩机增压,增压气通过压缩机来气接口接入装置,计量后外输。

图1 天然气集气一体化集成装置流程

1.2.2 放空流程

采气干管来气经三通阀进入装置内的放空总管,分离闪蒸罐的分离腔的安全阀及远程放空接入放空总管,放空总管设置压缩机的放空接入口。放空总管接入分离闪蒸罐的闪蒸分液腔,经分液后放空气接入站外的放空火炬。

1.2.3 排液流程

分离闪蒸罐分离腔设有两路并联的自动排液流程,一路为自动排液阀;另一路为电动球阀+电动调节阀。

正常排液流程:分离闪蒸罐分离腔分离出的采出水通过自动排液阀接入排液总管后排入分离闪蒸罐的闪蒸分液腔,经闪蒸后通过自动排液阀排至站内设置的采出水储罐中,定期拉运。排液总管设置压缩机的排液接入口。

应急排液流程:当出现段塞流等分离液量较大的工况时,分离腔液位计检测到高高液位,启动应急排液流程,即,开启电动球阀及电动调节阀,电动调节阀开度与液位连锁,确保分离腔的液体及时排出,保障分离腔的分离效率;电动调节阀与闪蒸分液腔的液体出口相连,直接接入采出水储罐中,避免大量液体短时间进入闪蒸分液腔而影响放空分液的效果。

1.2.4 自用气流程

自用气经自用气分离器进行二次气液分离、调压后向放空火炬、发电机等用气点供气。自用气共有两个气源,主供气源引接自分离闪蒸罐分离腔出口;备用气源引接自计量后的集气管道。当站内检修时,由备用气源供气。

2 主要功能

2.1 进站紧急截断

进集气站的进站紧急截断由装置的三通阀完成,三通阀有截断、生产、放空3个状态;三通阀接入控制系统,当站场出现事故或采气管线泄漏等紧急工况下,可远程将三通阀开启到截断状态,即可实现进站紧急截断。

2.2 干管远程放空

当检测到干管超压、泄漏等需要干管紧急放空时,只需远程将三通阀调整至放空状态,即可实现干管气体远程放空。

2.3 气液分离

装置设有设计压力 4MPa、公称直径 1 000mm分离闪蒸罐1具,该罐由分离腔和闪蒸分液腔组成。分离腔同时具有重力分离、旋流分离、过滤分离 3种分离功能,满足在中压或低压时对原料气的处理量和处理精度的要求。

2.4 流程切换

根据集气站流程,装置在分离闪蒸罐下游设置一进两出和两进一出电动三通阀各1台,实现原料气进压缩机的流程切换;实现站内中低压流程的切换。

2.5 外输计量

装置设孔板流量计1套,实现对外输气量的计量。

2.6 自用气供给

装置设自用气调节阀,为放空火炬和燃气发电机供气。燃料气一路从孔板流量计下游引接;预留一路接口从压缩机出口引接,以提高供气可靠性。

2.7 闪蒸

分离闪蒸罐分离腔分离的采出水,经过自动排液阀直接进入分离闪蒸罐的闪蒸分液腔内,经闪蒸后的采出水排入站内的储罐。

2.8 放空分液

放空总管来气接入分离闪蒸罐的闪蒸分液腔,经分液后通过水封筒排入放空火炬。放空总管预留其他区域放空管线的接入口。

2.9 自动排液

分离闪蒸罐的分离腔采用自动排液阀和电动调节阀相结合的双自动排液流程,正常情况下由自动排液阀排液,电动调节阀关闭;当出现自动排液阀堵塞或段塞流工况时,自动切换到电动调节阀排液流程,实现调节阀自动、快速、可控排液。

2.10 清管

设清管装置(阀)1套,满足对集气管线清管的需求。清管阀的规格可根据站场的实际工况设置。

3 装置特点

3.1 集成设备提高装置成橇水平

3.1.1 装置采用三通阀减少阀门数量

三通阀阀体有3个接口,通过调整阀芯位置使阀门截断或者连通,实现流程的切换,将常规切换流程的两个阀门简化为一个阀。三通阀根据结构不同可分为一进两出(分流阀)或者两进一出(合流阀)。

装置共采用12个三通阀,其中设计压力4MPa、公称直径80mm分流阀10个;设计压力4MPa、公称直径200mm分流阀及合流阀各1个,代替24个常规球阀和节流截止阀,减少阀门12个。

3.1.2 多功能、高效分离闪蒸罐减少装置长度

分离闪蒸罐是根据装置需求研发的新型组合设备,其规格为设计压力4MPa、公称直径1 000mm、长度8.5m,与常规的分离器+闪蒸分液罐的方式进行安装,装置长度减少2.7m,有效地减少装置上的设备,降低投资,缩短装置长度,减少占地。

分离分为分离腔和闪蒸分液腔,中间用挡板隔离,分离腔具有重力分离、旋流分离、过滤分离 3种分离功能,体积小、效率高;闪蒸分液腔采用双筒结构,可以避免分离出的液体被二次带入气体,上筒体设置导流板、挡板、捕雾器,以提高放空气体的分离效率。

3.1.3 装置内集成配电箱、仪表接线箱

装置内设置配电箱和仪表接线箱,6路电缆配出38路,减少电缆敷设32路,既减少了电缆长度和敷设工程量,又提高了装置集成度,减少现场安装,保证装置美观。

3.2 定型设备提高安装质量

装置设计充分遵循标准化设计的统一工艺流程、统一平面布局、统一建设标准、统一模块划分、统一设备选型、统一三维配管的设计理念,设备、阀门、管件等设计参数、功能、尺寸、接口要求等均按照长庆油田分公司“定型定价”、“管理数字化”相关文件执行,既保证了装置的运行可靠性,又方便采购、安装、更换、维护。

3.3 装置分开布置方便组装及拉运

将装置的集气部分和分离部分分开布置,单独成橇,现场组装,既减小装置的体积,又方便拉运和安装。

4 实施效果

装置已在苏里格气田推广运行5台,实现了由零件标准化向产品标准化的转变,推进了气田智能化进程。

一是,施工周期。装置全部在车间完成,既保证了焊接质量,又避免天气对施工的影响,集气站施工周期可缩短15天。

二是,站场投资。规模化运用后,投资降低将超过10%。

三是,征地面积。征地面积较数字化集气站减少超过30%,采用一体化集成装置,实现了站场橇装化建设,优化了站场布局,100×104m3/d数字化集气站占地面积由4 333m2减少到2 800m2。

四是,外观质量。装置布局合理,电仪电缆规范安装,整体美观,操作方便。

五是,装备制造。进一步深化了标准化设计,实现设备的小型化、橇装化、集成化、一体化、网络化、智能化。

天然气集气一体化集成装置在长庆气田大规模建设中彰显出它的优势,在优化工艺、加快建设进度、节约投资、降低能耗、减少占地、减员增效等方面,取得了显著的成效。

[1] 朱天寿,刘祎,周玉英,等.苏里格气田数字化集气站建设管理模式[J].天然气工业,2011,31(2): 9-11.

[2] 王登海,杨光,杨学青,等.苏里格气田橇装设备的开发与应用[J].天然气工业,2007,27(12): 126-127.