挖泥船泥沙输送系统的参数匹配问题

2014-12-12李铭志何炎平诸葛玮黄超

李铭志,何炎平,诸葛玮,黄超

(1.上海交通大学,海洋工程国家重点试验室,上海 200240;2.中港疏浚有限公司,上海 200120)

从19世纪第一批配离心泵的吸泥船诞生以来,这种可以不间断工作的泥沙输送方式以其高效、经济和节能的特点得到了大力推广,到50年代后期,泥沙管道输送已经占据了疏浚工程的大部分市场。但是,严格的说,无论是高效还是经济,都要建立在科学的系统设计和恰当的操控基础之上。

泥沙管道输送系统是非常庞大繁杂的系统,包含诸多机械设备,涉及数个学术领域。这个系统不单因为符合“木桶理论”会因受到某个因素的限制而大大降低其经济性,而且其各个参数都因输送介质(尤其指颗粒粒径和输送浓度)的变化而变化,即其经济性随输送介质的变化而波动。

因此,在系统设计之初就要考虑在典型工况或者最常用工况下的参数匹配,并兼顾其它工作范围,在施工操作阶段要根据施工环境恰当地调节各设备的运行状态,达到最大产量或者最高效率。要实现这些要求,不仅要了解不同施工条件对各主要设备及其运行参数的要求,还必须熟知各参数之间的约束关系。

以下将详细的介绍泥沙管道输送系统的主要设备及其关键参数,分析各参数之间的最佳匹配方案。

1 关键设备及其性能参数

1.1 泥泵

泥泵是泥沙管道输送系统最核心的设备,是整个系统水动力的直接提供者。泥泵的主要性能参数包括扬程、效率、转速和功率等,各参数都和输送泥浆参数紧密相关,不同的浓度,不同的颗粒级配都影响泥泵的排压和效率。另外,吸入泵的设计中还需保证净正吸入扬程。图1为一典型泥泵的无量纲清水特性曲线。

图1 典型泥泵特性曲线Fig.1 The characteristic curve of centrifugalpum p

用该泵输送颗粒中值粒径d50=0.3mm,颗粒密度ρs=2 650 kg/m3的中砂,输送浆体体积浓度C=0.2,取液体运动黏度v=1.146×10-6m2/s,液体密度ρ=1 025 kg/m3,在转速n=340 r/min,n=320 r/min和n=300 r/min三种状态下的特性曲线如图2。

图2 泥泵输送中砂特性曲线Fig.2 The characteristic curveof themedium grained sand in centrifugalpum p transportation

从图2可以看出,在特定的工况(颗粒、浓度)下,不同的转速都对应一个效率最高点( Best efficiency point,简称 BEP)。

1.2 驱动设备

1)柴油机:柴油机驱动因为不需要能量转换中间环节而具有很高的经济性,是挖泥船舱内泵驱动的主要方式。

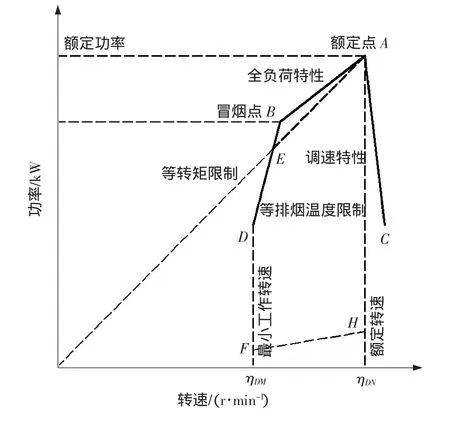

柴油机的主要性能参数包括额定功率(有效功率)、机械效率、额定转速、燃油消耗率、滑油消耗率等,参数匹配主要考虑前三者与被驱动设备之间的匹配。另外,恒转矩工作范围也是系统关心的主要参数。柴油机的典型负载特性曲线如图 3 所示[1]。

图3 柴油机特性曲线Fig.3 The characteristic curve of dieselengine

线AC是调试特性曲线,在该阶段运行时,柴油机受调速器控制,限制其转速在额定转速附近,做发电机的驱动设备时一般运行在该区域。

线AB是全负荷特性曲线,一般而言,转矩高于额定转矩。

线AE是等转矩限制曲线,也是作为泥泵驱动时的理想工作曲线。

线BD是等排烟温度限制曲线,在该曲线附近,由于燃烧不完全,柴油机开始冒黑烟。

ABDFH区域是柴油机的持续运行范围,额定点A点附近是具有恒扭矩特性的泥泵驱动柴油机最经济运行区域。

2)变频电机:随着电力电子技术,尤其是高功率晶闸管的开发利用,变频驱动方式在疏浚业乃至船舶业都得到了广泛应用,尤其是水下泥泵的驱动。变频驱动特性曲线如图4。

AB线是恒功率曲线,作泥泵驱动时,一般保持在额定转速120%范围内。

AF线是额定转矩曲线,可以达到额定转速的10%~100%。

ACEF是电机的持续运行范围,ABDC区域作为长排距时的工作区域。

图4 变频电机特性曲线Fig.4 The characteristic curveofvariable frequencymotor

从工作范围可以明显看出变频驱动的优势。另外,其低速启动相对柴油机驱动减少了汽蚀、水击对泥泵的伤害和不完全燃烧对柴油机的损坏。当然,变频驱动在增加了设备的同时也增加了复杂电路造成的损耗,其经济性要根据实际情况加以评估。

1.3 管路

管路参数包括管长L、管径D和粗糙度k,不同的管径、管长或粗糙度都对应不同的阻力特性。由于粗糙度k随输送浆体的不断磨擦会有相应的变化,而且相对于前两者对阻力的影响是小量,因此在特性匹配中主要关注前两者。图5为不同管径和不同管长在输送前文所述泥浆时的阻力特性。

图5 阻力特性曲线Fig.5 The resistance characteristic curve

2 各设备性能参数匹配

2.1 泥泵与管路参数的匹配

泥泵和管路匹配的理想状态是:①泥泵在典型工况(设计工况)工作点的效率最高;②管路阻力在典型工况工作点附近为最小。

1)泥泵和管路匹配的约束条件

①泥泵的有效汽蚀余量NPSHA要大于其汽蚀余量NPSHR,否则,泵易被汽蚀。NPSHR由泵本身的设计决定,NPSHA由式(1)计算[2]。

式中:a为泵安装高度;α,ξ分别为管道吸口和其它局部损失系数;Vz为吸口段管道流速;Lz为吸口段管道长;w100为吸口段管道每100 m水头损失;z为吸口深(挖深);P0为大气压强;Pair为水气化压强;Sm为泥浆比重。

②工作点流量Qopt要大于临界流速对应的流量Qmin,设计中一般取5%到10%不等的安全余量,否则易形成堵管。Qmin可按式(2)计算[3-4]。

根据以上条件,在泥泵匹配时,效率最高点选择在典型工况工作点附近,理想功率(未计入泥泵效率)可以用式(3)计算。

式中:Hopt为典型工况工作点的扬程;ρm为泥浆密度。

2)泥泵和管路匹配设计的关键点

①产量和经济性保证:产量的保证在于管径的选择,经济性保证主要靠控制泥浆的浓度,一般随泥浆浓度的上升,每度电产量随之增大,直到其最大值,即为经济浓度。同时,泥浆浓度的上升会导致管阻的上升,如果泥泵受到驱动端额定功率的限制,工作点流量可能会因此减小,这时必须考虑工作点流量相对于临界流速的安全余量。如果设计工作点Qopt在经济浓度附近,系统的经济性最好。

②吸入泵汽蚀和吸口段堵管的矛盾:这种矛盾通常出现在不配水下泥泵的耙吸挖泥船和绞吸挖泥船的设计和施工中。为了通过降低吸入段管阻以防止汽蚀发生,一般选取管径比排出段管径略大的管道作为吸入段管以降低流速,减小管阻。但大管径同时提高了临界流速,如果流速低于临界流速又会堵管。IHC建议800 mm及以下管增加50 mm做吸入段管;800 mm以上管增加100 mm做吸入段管[2]。

③泥浆参数的波动和泥泵的稳定运行:泥浆管道输送,尤其是挖泥作业过程中,泥浆的颗粒大小和体积浓度都不是恒定不变的,而且,这些波动对管阻的影响非常明显,因此设计工作点最好在泥泵的恒转矩区。因为恒转矩区管阻的波动引起的流量变化要比调速区(恒转速)小得多。图6为某系统不同体积浓度时的特性曲线。

图6 不同浓度浆体的特性曲线Fig.6 The characteristic curve of the slurry w ith different concentration

图6 所示系统的经济浓度是0.4(泥沙疏松堆积密度2 000 kg/m3、浆体比重1.4),在此工况下系统工作点流量Qopt大约在临界流速决定的最小流速Qmin的120%和汽蚀限制的最大流速Qmax的80%处,在满负荷点流量的105%附近,无论是安全性、经济性还是稳定性都非常好。

2.2 驱动装置与泥泵的匹配

驱动装置与泥泵的匹配主要考虑功率、转速、效率和工作区间等参数的匹配。

1)功率匹配:对于耙吸挖泥船,一般都采用一拖三(泥泵、推进器、发电机)的形式,功率匹配根据各种不同工况三者各自的使用系数来确定。对于绞吸挖泥船,在驱动装置与泥泵功率匹配设计中,目前有两种倾向,一种是考虑柴油机老化造成的功率降低和疏浚作业时负荷的波动,采取牺牲经济性保留部分功率储备的做法[5],另一种是具有恒转矩功能柴油机驱动泥泵时,其额定功率和泥泵额定功率之间仅相差传动效率对应的损耗,因此并不需要为柴油机保留储备功率,在机器老旧后根据实际情况采取缩短排距、修整泥泵叶轮或者在管路加设移动泵站等措施提高系统经济性。本文推荐后者,虽然需要中途维护,但是其经济性一般会比前者好很多。

2)转速:驱动装置的额定转速一般都比泥泵转速大很多,目前都采用加设变速箱的结构实现。在柴油机驱动泥泵系统中,为了尽可能提高系统使用效率和工作范围,变速箱可采用双变速比。

第一变速比i1等于柴油机额定转速nDN与泥泵额定转速nPN之比,即:

第二变速比的设定需根据整个系统的动力分配和工况设置确定。例如,耙吸挖泥船的泥泵低速运行主要是针对挖泥工作时,此时输送系统的水头损失相对较小,同时作业需要螺旋桨的推动和发电机为辅助设备供电,因此一个驱动柴油机同时带发电机、螺旋桨和泥泵,而当艏吹时,一般不需要螺旋桨工作,因此柴油机功率富裕,而且往往排距较远,水头损失相对较大,则用高速或者高低速串联运行。而对于绞吸式挖泥船的高速状态,则主要是应对低速运行的泥泵已经无法满足稳定输送要求的状况,即长排距的工况。下面以这两种疏浚船为例说明第二变速比i2的设定方法。

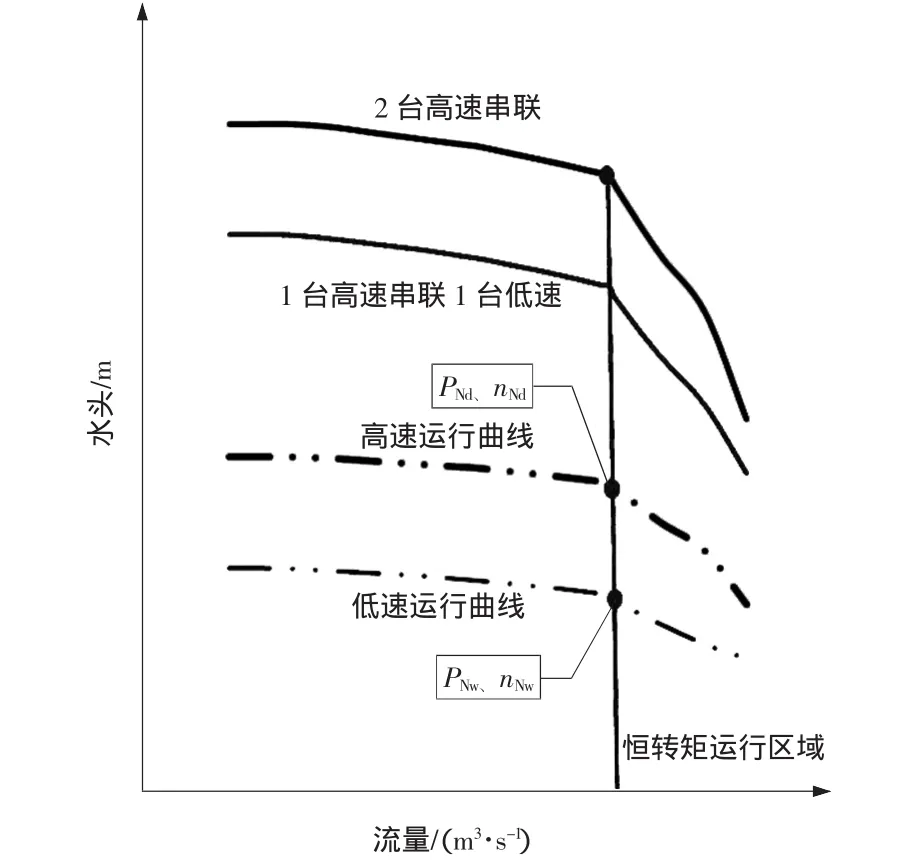

①绞吸挖泥船:主要考虑长排距典型工况下的临界流速限制(一般长排距工况的设置都只是输送细颗粒泥沙,临界流速较小)、泥泵净正吸入扬程限制(配水下泵的绞吸船一般都不存在这个问题)和考虑柴油机运行效率,一般选驱动低速泥泵的柴油机功率富裕20%时切换为高速(该点也是大多数具有恒转矩特性柴油机驱动泥泵高速恒转矩运行的冒烟点),运行曲线如图7。

对应第二变速比i2为:

②耙吸挖泥船:主要考虑功率分配,即典型工况泥泵的功率限制,尤其是在挖泥工作中,同时兼顾高低速运行时泥泵的效率及高低速搭配运行时的覆盖范围。实际施工中,由于艏吹施工时螺旋桨不工作而柴油机功率保持富裕,因此第二变速比i2的选取相对不受第一变速比i1的影响,转速相差可以达到40%以上。

3)工作区间及其效率:柴油机的效率在全负荷点能发挥其全部能力,但因实际工作时存在负荷波动,一般运行在恒转矩工作区间比较合适,此时系统将运行在高效状态。另外,在长排距时需要提高泥泵的转速。

2.3 多级泥泵之间性能的匹配

现代大型挖泥船为了能提高使用范围,都具备多个泥泵串联运行的功能。比较典型的大型绞吸挖泥船配备1个水下泥泵和2个舱内泥泵。根据工程所需排距、土质等因素选择多泵搭配运行。由于要配合运行,各泵必须在性能上互相匹配,达到高效、稳定和经济。主要体现在以下两点:

1)系统的经济性要求各泵在典型工况工作时都运行于效率最高区域。

2)系统稳定性要求各泵在典型工况的工作点都位于恒转矩区域。

为了满足以上两点的要求,趋势是船舶配置的泥泵采用同一系列的泥泵(无量纲曲线为同一曲线)。另外,为了使系统能够在整个工作区间高效稳定工作,其高低速泵(例如舱内泵和水下泵)最大运行转速和最大驱动功率需满足式(6)。

式中:PNd为高速泵最大驱动功率;PNw为低速泵最大驱动功率;nNd为高速泵最大运行转速;nNw为低速泵最大运行转速。

图8显示了典型两台泵高低速性能曲线和搭配运行情况。

图8 2台泥泵高低速搭配运行水头曲线Fig.8 Thewater head curve in the operation of high and low centrifugalpumps

从图8可以看出,采用双速变速箱的驱动系统,可以覆盖更广的工作范围,大大提高挖泥船的适应能力。

3 结语

设计之初对典型工况下各重要设备参数的匹配方案决定泥沙管道输送系统的运行效率,合理匹配各设备的参数,能大大提高系统的经济性。

当运行工况在典型工况附近波动时,通过调整输送浓度,可以达到较高的经济性。

在工况条件大幅度偏离典型工况或者设备老旧导致其运行情况严重偏离设计状态等非正常情况下,应该通过缩短排距、修整泥泵叶轮或者在管路加设移动泵站等措施重新调整系统的运行参数,使其达到经济高效。

[1] 李斌.船舶柴油机[M].大连:大连海事大学出版社,2008.LIBin.Marine diesel engine[M].Dalian:Dalian Maritime University Press,2008.

[2] DE BREE Ir SEM.Dredging pipelines and pumps[J].Ports and Dredging,1975(80):4-9.

[3]DURANDR.The hydraulic transportation of coal and othermaterials in pipes[M].London:CollageofNationalCoal Board,1952.

[4]SCHILLER R E,HERBICH JB.Handbook of dredging[M].New York:McGraw-Hill,1991.

[5] 何炎平,饶维生,杨剑涛,等.绞吸式挖泥船泥泵运行参数配置分析[J].中国港湾建设,2010(5):50-53.HEYan-ping,RAOWei-sheng,YANG Jian-tao,etal.Analysison thepumps′runningparametersofCSD[J].ChinaHarbourEngineering,2010(5):50-53.