絮体强度的研究进展

2014-12-11朱哲石家庄市环境科学研究院石家庄050022

朱哲(石家庄市环境科学研究院 石家庄 050022)

一、引言

絮体强度是水处理固液分离过程的重要控制参数。当加于絮体表面的剪切力大于絮体的强度时,絮体将发生破碎。在实际运行过程中,由于构筑物可能存在局部的强剪切力,絮体破碎很难避免。这些局部强剪切的区域包括气浮池中溶气释放区、构筑物的堰板及泵本身等。絮体破碎成小的絮体后,将大大降低水处理效率。因此,深入研究絮体强度对提高水处理系统效率有着十分重要的意义。

二、絮体的形成与破碎

絮体的形成首先是通过颗粒间的碰撞,其次是碰撞后的黏附实现的。颗粒碰撞的效率、黏附的几率及被破碎的几率共同决定了絮体形成的效率(公式1)。

其中,α为颗粒碰撞导致黏附的系数。

一般认为,絮体的形成和破碎是同时存在的,并受剪切条件的影响。当剪切力大于絮体结合键强度时,絮体发生破碎,直到新的平衡建立起来。因此,絮体最终的聚集状态是破碎与成长达到平衡的结果。可见,絮体的稳定性取决于絮体间结合键抵御外力的能力,即絮体强度。

三、絮体强度的测定

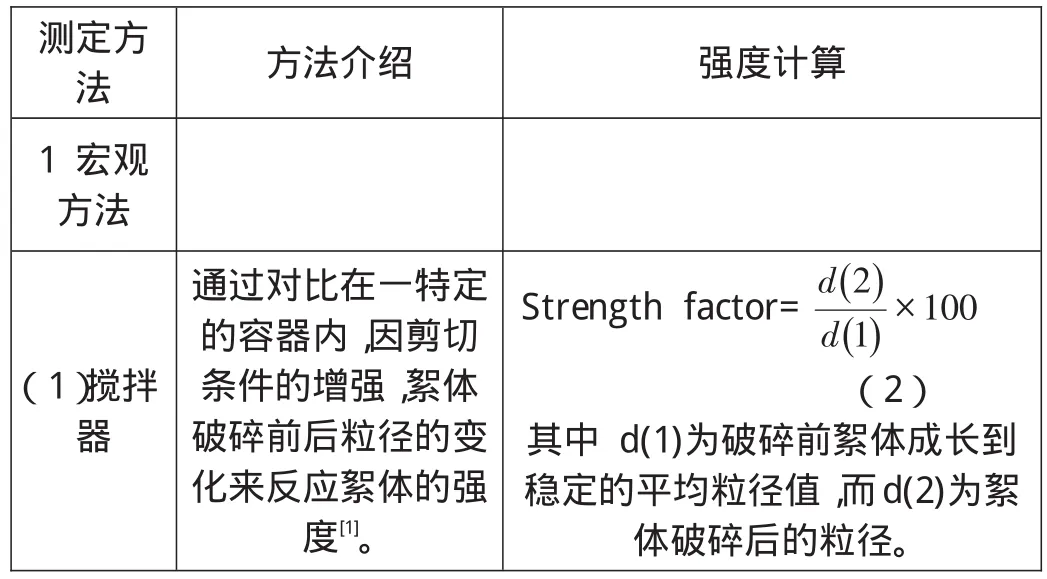

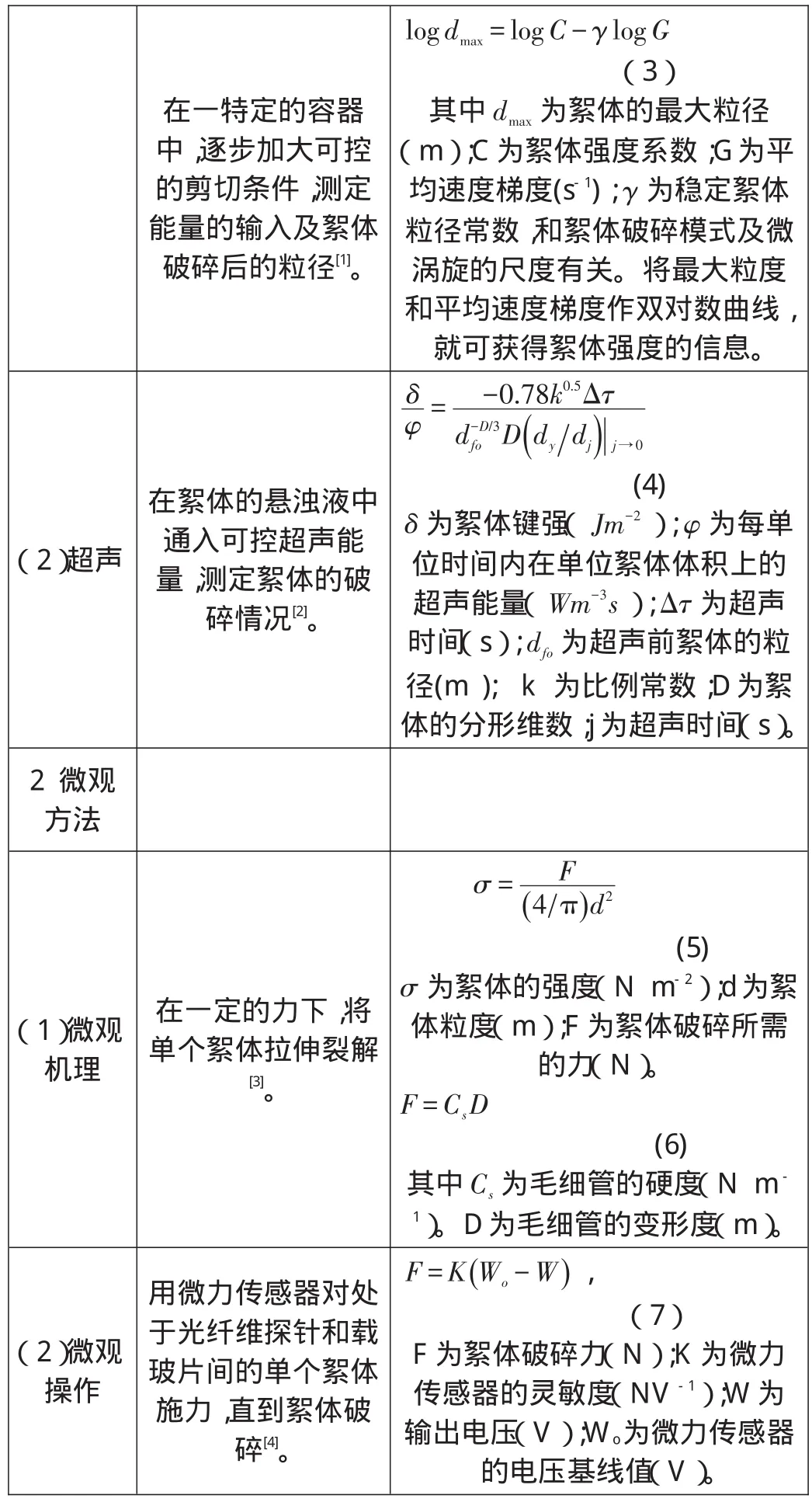

目前已有两种最基本的方法用于絮体强度的测定:一种是根据某一系统中絮体破碎所需输入的能量大小,宏观的表征絮体的强度特征;另一种是直接测定单个絮体内颗粒与颗粒间作用力大小的微观表征法。表1对上述的方法进行了总结。由于剪切条件决定了絮体的最终粒径,因此,目前大部分絮体强度的研究还是基于剪切条件下的宏观分析技术。

表1 絮体强度的测定方法

在一特定的容器中,逐步加大可控的剪切条件,测定能量的输入及絮体破碎后的粒径[1]。logdmax=logC-γlogG(3)其中dmax为絮体的最大粒径(m);C为絮体强度系数;G为平均速度梯度(s-1);γ为稳定絮体粒径常数,和絮体破碎模式及微涡旋的尺度有关。将最大粒度和平均速度梯度作双对数曲线,就可获得絮体强度的信息。dydj|j→0(4)δ为絮体键强(Jm-2);φ为每单位时间内在单位絮体体积上的超声能量(Wm-3s);Δτ为超声时间(s);dfo为超声前絮体的粒径(m);k为比例常数;D为絮体的分形维数;j为超声时间(s)。d-D/3 foD( )δ φ=(2)超声在絮体的悬浊液中通入可控超声能量,测定絮体的破碎情况[2]。2微观方法σ=( )F在一定的力下,将单个絮体拉伸裂解4 π d2(2)微观操作(1)微观机理(7)F为絮体破碎力(N);K为微力传感器的灵敏度(NV-1);W为输出电压(V);Wo为微力传感器的电压基线值(V)。[3]。用微力传感器对处于光纤维探针和载玻片间的单个絮体施力,直到絮体破碎[4]。-0.78k0.5Δτ(5)σ 为絮体的强度(N m-2);d为絮体粒度(m);F为絮体破碎所需的力(N)。F=CsD(6)其中Cs为毛细管的硬度(N m-1)。D 为毛细管的变形度(m)。F=K( )Wo-W,

1.宏观测定方法

(1)搅拌器

絮体强度的宏观测定方法主要是依据絮体的粒径与水动力条件间的关系。GR e g o r y认为,当在一定的剪切条件下对比不同的絮体时,絮体的粒径就可表征絮体的强度[5],絮体粒径越大,强度越强。但是,这只能表示在一定剪切条件下已长成的絮体情况,而无法给出在增大的剪切力作用下,絮体变化的具体情况。这些絮体具体变化情况相当重要,经常在水处理系统中发生。比如,溶气气浮及高速过滤中出现的絮体从低剪切水力条件区转移到强水力剪切区。因此,絮体强度可以通过在不断增强的水力剪切下的絮体最大粒径或平均粒径的变化来反映,而这种方法主要的问题在于输入能量总是无法在测试容器中达到均一的耗散。大部分的宏观测定絮体强度的方法主要是利用在一个1~4升的容器中,通过控制搅拌速度来达到不同的能量输入,以测定絮体在不同能量输入下的粒径变化[1]。

(2)超声

We n和Le e建立了基于超声技术测定絮体强度的计算方法(见表1)[2]。当超声高于临界能量时,高岭土絮体及活性污泥絮体发生破裂,粒径减小。对单位体积样本上的超声能量的测定,可以反映絮体强度。对于活性污泥,超声的应用会改变絮体中微生物的组成,超声将增加自由基的数量,这将影响微生物的代谢,导致细胞衰退。因此,这些副作用也会导致絮体发生裂解。而对于给水处理产生的絮体,其主要是非生物的化学污泥,因此,采用超声技术测定非微生物絮体的强度将会更加准确可信。

2.微观测定方法

宏观测定絮体强度的方法需要复杂的紊流涡旋及破碎模式的计算,而近几年出现了直接测定单个絮体间的作用力的研究,测定絮体破碎时所需的拉伸力或压迫力[3,4]。这种技术最大的优点在于,可能得到絮体如何破碎及哪个部位发生破碎等信息,并且是直接对絮体进行测定,这将有助于对絮体的破碎机制有更全面的理解。

(1)微观机理手段

在该方法中,絮体强度通过测定使絮体发生破碎的拉伸力而得到。经过Na C l及有机助凝剂混凝的碳酸钙絮体放置于间隙为2 mm的两个玻璃毛细管间,小心向其中一毛细管水平方向移动拉伸絮体,直至絮体发生破裂。此时通过毛细管微悬臂的形变就可以得到拉伸力的大小,而絮体破碎前后的粒径是絮体最大和最小方向上粒径的平均值。

在这一研究中,直接用测定的拉伸力来代表絮体的强度[3]。Boller和Blaser将拉伸力与破碎后较小絮体的断面面积的比值作为絮体强度(表1,公式5),得出絮体强度范围为100-1000 Nm-2[6]。

微观机理手段虽为量化絮体强度提供了有效的方法,但该方法也只是对几百个单独的且类型较少的絮体进行了测定,还需要更广泛的应用。

(2)微观操作(Microanipulation)

Zhang等研究了显微镜下利用光敏纤维将处于载玻片上的絮体压迫至破碎以测定絮体强度的方法[4]。一根一端平整的50 μm光敏纤维与微力感应器相连,逐渐靠近载玻片上的絮体,直至絮体发生破碎。表1中的公式7用来计算絮体的强度。研究中的絮体为非常小的乳胶球聚集体,其平均粒径为2.5μm,而平均絮体强度为5.3 μN。但使用该方法时,无法测定破碎后的絮体粒径,因此无法计算出单位絮体断面处所受力的大小,所以无法同其它方法进行比较。

结论

以往的研究表明,絮体强度往往通过外加的,导致絮体拉伸、压缩及剪切的能量来表征,但仍未有一种统一的标准方法。鉴于絮体自身结构的复杂性,目前还没有对絮体形成时,诸如结合键个数、结合点位及内部吸引力与排斥力等有更深刻的认识,但随着研究的不断深入,更完美的絮体强度测定方法及絮体形成与破碎的模式将会被揭示出来。

[1]Francois,R.J.(1987)Strength of Aluminium Hydroxide Flocs.Water Research 21,1023-1030.

[2]Wen,H.J.and Lee,D.J.(1998)Strength of Cationic Polymer-Flocculated Clay Flocs.Advances in Environmental Research 2,390-396.

[3]Yeung,A.K.C.and Pelton,R.(1996)Micromechanics:A New Approach to Studying the Strength and Breakup of Flocs.Journal of Colloid and Interface Science 184,579-585.

[4]Zhang,Z.,Sisk,M.L.,Mashmoushy,H.,and Thomas,C.R.(1999)Characterisation of the Breaking Force of Latex Particle Aggregates by Micromanipulation.Particle Particle System Characterisation 16,278-283.

[5]Gregory,J.(2003)Monitoring Floc Formation and Breakage In Proceedings of the Nano and Micro Particles in Water and Wastewa⁃ter Treatment Conference;

International Water Association:Zurich,September 2003.

[6]Boller,M.and Blaser,S.(1998)Particles Under Stress.Water Science and Technology 37(10),9-29.