一种新型内置式抽汽结构的研究

2014-12-03郝震震刘应征张立建

郝震震,刘应征,陈 倪,张立建

(1.上海交通大学机械与动力工程学院,上海 200240;2.上海电气电站设备有限公司汽轮机厂,上海 200240)

1 研究背景

近年来随着温室效应带来的问题日益突出,如何提高能源利用效率并且实现更少的温室气体的排放就成了热门的研究课题[1]。不同于传统的凝汽式电厂,热电联产电厂在利用高品位的能量进行发电的同时,也将低品位的能量供给热用户。一般来讲,热电联产机组同热电分供(即电网供电和锅炉供热)相比,能源利用率可提高15%~40%[2]。要实现可调整抽汽的热电联供,根据通过阀门的蒸汽容积流量的大小及阀门在汽缸上装配位置,可以采用单座或双座式抽汽阀,也可以采用调节蝶阀或旋转隔板。前者受阀门和汽缸结构设计的限制,阀门的容积流量不可能设计得很大,在汽缸上所占用的安装位置比旋转隔板大,并且为了配合座缸阀的安装,要求汽缸的结构也比较复杂,一般适用于较高压力的工业调节抽汽;后者在汽缸中占据的位置较小,一般适用于大流量的中低压抽汽场合,但其调节性能不如调节阀好[3]。

为了开发一种能够替代旋转隔板的抽汽机构,同时获得较好的调节性能,本文研究了一种新型内置式蝶阀,该阀安装于汽缸的通流部分,通过控制布置在阀体上4 只蝶阀的开度来控制阀前的抽汽压力和抽汽流量。为了获得不同开度下阀板的受力情况以及阀门本身的气动特性,本文采用计算流体力学(CFD)的方法进行研究。通过对几种典型工况下的阀板所受气动力和气动力矩的分析,获得了阀板的受力特性,从而为阀门执行机构的设计提供了相关的技术参数。

2 研究目标、方法

2.1 研究目标

1)确定几种典型工况下抽1MPa 压力的蒸汽时所需要的阀门开度。通过CFD 数值计算方法,选择合适的湍流模型——k- ε 模型[4-7],对确定的“通流—阀门—通流”区域进行模拟,通过计算得到阀碟开度与抽汽量之间的关系并将其绘制成曲线,从图上找出额定抽汽压力1 MPa 对应的阀门开度。针对所要研究的最大抽汽量、额定抽汽量和最小冷却流量等典型工况进行计算后,便可确定这几个典型工况下抽1 MPa 压力的蒸汽时所需要的阀门开度。

2)通过计算蝶阀阀板表面压力分布来获取气动力和气动力矩;采用非稳态湍流场的数值计算获取蝶阀阀板上所受到的气动力和气动力矩。

2.2 计算原理:

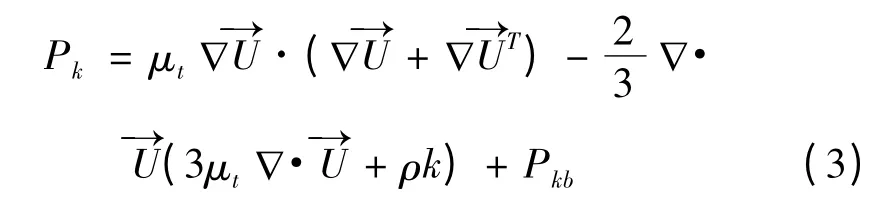

k- ε 模型具体形式如公式(1)、(2)所示。

式中:k 为单位质量湍动能,(m2/s2);μ 为动力黏度,(kg/ms);μt为湍流黏度,(kg/ms),μt=Cμρ;σk为k 方程湍流模型系数,σk=1;Pk为因黏性力和浮升力而产生的湍流生成项;ε 为湍流耗散率,(m2/s3);Cε1为k- ε 方程常数,Cε1=1.44;Cε2为k- ε 方程常数,Cε2=1.92。

式中:Pkb为浮升力生成项,使用不同的浮升力方程则具有不同的形式;

2.3 计算方法验证

计算的可信度依赖于以下两个方面:

1)计算数值误差的验证,通过不同网格数量计算模型的比较,最终确定计算所需最少网格数。

2)计算模型的误差,往往采用实验的方法来确定。本文设计了一套抽汽阀组的模型气动实验系统,为数值模拟的适用性提供了有力的实验验证,详见本文第4 部分。

3 抽汽阀组通道蒸汽流动计算

3.1 阀门开度确定

针对最大抽汽、额定抽汽和冷却流量三种典型工况进行计算,绘制了阀碟开度与抽汽量之间的关系曲线,分别如图1、图2 和图3 所示。通过曲线插值的方法得出三种典型工况下抽出1 MPa压力的蒸汽,阀门的开度分别为39°、58°和0°。需要指出的是,阀门开度为0°时,阀碟关闭,此时蒸汽从阀碟周围冷却通道流向后面的通流级,经过计算此时阀组前的流量最小为497 t/h,方能抽出1 MPa 的蒸汽。

图1 最大抽汽工况压力——开度曲线图

图2 额定抽汽工况压力——开度曲线图

图3 冷却流量工况压力——开度曲线图

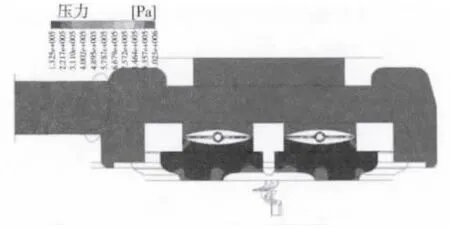

另外,通过计算可以获得阀板迎风面和背风面的压力分布以及阀后腔室内、静叶级前的压力梯度分布(如图4、图5 和图6 所示),这对评估静叶级的强度设计是非常重要的。

图4 最大抽汽工况下阀1、阀2 中截面上压力分布图

图5 额定抽汽工况下阀1、阀2 中截面上压力分布图

图6 冷却流量工况下阀1、阀2 中截面上压力分布图

3.2 阀板受力分析

在稳态运行工况下,阀板、阀轴的受力情况将直接影响阀板的材料选型、型线的确定、所配执行机构的选型和中间驱动杆件的设计。所以,有必要通过流场分析来确定阀板上的压力,进而通过积分获得阀板所受的气动力和气动力矩。计算结果见表1、表2 和表3。通过流固耦合计算可以获得三个典型工况下阀板的瞬态应力分布,计算结果见图7、图8 和图9。从计算结果可以看出,阀板受力随着阀碟开度的增大而有所减小,在额定抽汽工况下,阀板所受的气动力和气动力矩相对较小,有利于阀组长期在额定工况下运行。

表1 最大抽汽工况阀板所受气动力和气动力矩

表2 额定抽汽工况下蝶阀阀板所受气动力和气动力矩

表3 冷去流量工况下蝶阀阀板所受气动力和气动力矩

图7 最大抽汽工况瞬态阀板应力分布

图8 额定抽汽工况瞬态阀板变形量

图9 冷却流量工况瞬态阀板变形量

4 阀组模型的气动实验与数值模拟分析

为了验证上述计算中湍流模型的精度,本文设计了1∶5 的实验模型,以常温下空气为工质[8],在实验中:

1)使用压力敏感涂料测量技术(PSP)测量各阀板上的压力分布[9-11];

2)使用粒子图像测速技术(PIV)测量模型内流场。

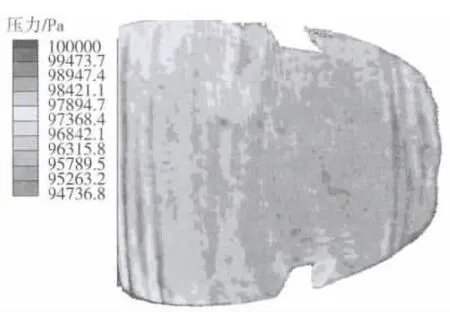

同时,本文采用CFD 数值模拟的方法,建立与实验模型1∶1 的模型进行流场分析,并与实验结果进行对比。图10、图11 分别给出了CFD 计算及PSP 测量的蝶阀阀板表面压力,从图中可以看出PSP 实验测得的阀板迎风面压力变化范围为2 000 Pa,CFD 数值计算所得压力变化范围也约为2 000 Pa,两者比较接近;图12 给出了PIV 实验和CFD 数值计算所得到的阀内流场结果,两者分布亦比较接近。

图10 CFD 计算蝶阀阀板表面压力分布

图11 PSP 测量蝶阀阀板表面压力分布

图12 蝶阀流场PIV 测试结果与数值模拟结果对比

经过CFD 数值模拟并与实验结果进行对比后发现,用k-ε 湍流模型来计算阀内压力分布能够获得比较高的精度,其计算结果能够满足工程实际需要。

5 结论

本文采用计算流体力学的方法,求出了三种典型工况下阀门的开度,并获得了阀板所受气动力和气动力矩。为验证所选数值计算模型的精度,本文设计了1∶5 的实验模型,采用PSP 和PIV 的方法分别测到了阀板上的压力分布和阀内流场分布,并将测量结果和数值计算结果进行对比,发现用k-ε 湍流模型来计算阀内压力分布能够获得比较高的精度,其计算结果能够满足工程实际需要,能够为阀门执行机构的设计提供详细的数据。

[1]刘志平.我国热电联产发展现状及前景[J].中国能源,1998,20(9):6-10.

[2]楼振飞.上海市燃气热电联产政策研究[C]//第五届国际热电联产分布式能源联盟年会.北京:中国机电工程学会,2004.

[3]马九荣.火力发电设备技术手册[M].2 卷:汽轮机.北京:机械工业出版社,1998:14-11.

[4]张兆顺,崔桂香,徐春晓.湍流理论与模拟[M].北京:清华大学出社,2005:163-267.

[5]GIRIMAJI S S,SREENIVASAN R and JEONG E.PANS Turbulence Model for Seamless Transition Between RASN and LES:Fixed Point Analysis and Preliminary Results[C]//Proceedings of ASME FEDSM’03 2003 4th ASME-JSME Joint Fluids Engineering Conferences.Honolulu,HA:ASME,2003.

[6]陈景仁.湍流模型及有限分析法[M].上海:上海交通大学出版社,1989:1-9.

[7]陈义良.湍流计算模型[M].安徽:中国科技大学出版社,1991:1-7.

[8]李小芹,李岩,丁涛.工程流体力学[M].北京:中国水利水电出版社,2009:91.

[9]郑立新,郝重阳,周强,等.光学压力敏感涂料测量技术及其在内流场的应用[J].航空动力学报,2010,25(12):2704-2710.

[10]刘波,周强,靳军,等.压力敏感涂料技术及其应用[J].航空动力学报,2006,21(2):225-233.

[11]郑立新,郝重阳,周强,等.光学压力敏感涂料测量技术综述[J].海军航空工程学报,2010,25(3):349-350.