伺服驱动机械压力机及其在汽车冲压生产中的应用

2014-12-02机械工业第九设计研究院有限公司吉林长春130011杜庆辉

机械工业第九设计研究院有限公司 (吉林长春 130011)杜庆辉

随着汽车制造业生产规模化、产品个性化的发展,多品种、小批量、多品种共线生产、冲压件大型化、一体化的发展势头日益明显,这就要求生产产品所需的压力机不仅生产效率高,产品精度高、而且能够承受大的负载,并具有更大的柔性,能快捷地改变输出运动轨迹。但传统的机械式压力机的运动特性单一、工艺适用性差,不能满足上述要求,急需新一代柔性机械压力机来取代传统的机械式压力机。

交流伺服电动机驱动装备技术的快速发展,带动并催生了具有柔性化、智能化特点,滑块运动曲线可调的交流伺服驱动压力机,适应了高效、节能、柔性的冲压自动化生产线的需要。

日本小松公司、德国舒勒公司、西班牙法格公司以及济南二机床都已开发并生产出了这种伺服压力机(见图1)。目前,伺服压力机已经进入了成熟应用阶段,在我国国内,一汽丰田汽车公司、广州丰田汽车公司、华晨宝马铁西工厂、一汽轿车、一汽大众、吉利汽车等均已采用了这种设备。随着其在汽车冲压件生产领域中的不断应用,显示出来了其他压力机所无法比拟的优越性,已成为世界冲压技术及装备发展的主要潮流。

图1 德国舒勒公司开发的新型伺服压力机

1.伺服驱动机械压力机的特点及优势

伺服驱动机械压力机相比传统的机械压力机,具有如下特点及优势:

(1)柔性高 滑块运动的控制实现了数字化。滑块运动曲线可根据不同生产工艺和模具要求进行数字优化设置,通过编程实现滑块“自由运动”,大大提高了压力机智能化程度和适用范围,能够实现高难度、高精度加工。

(2)生产效率高 滑块行程可根据生产工艺需要调整,根据工况和自动化联线的需要,在较大范围内数字设定滑块行程次数,进而提高生产率。与传统的机械压力机相比,伺服驱动机械压力机可以提高生产效率20%以上。

(3)精度高 由线性传感器组成的全闭环控制系统能实现高精度的位置控制。工作能量和速度的准确数控,使制件精度和模具寿命显著提高。

(4)低噪声 伺服机械压力机无飞轮、离合器等零件,简化了机械传动,从而可大大降低噪声。此外,通过设定滑块的低噪声运动曲线也有助于降低冲裁噪声。与传统的冲裁相比,伺服压力机的两步冲裁工艺(滑块在冲裁过程的中段停留一次,然后快速驱动完成冲裁过程)可降低噪声至少10dB。

(5)节能、易于维护 由于简化了机械传动机构,润滑量减少;没有离合器接合能耗,滑块停止后,电动机停转,没有了电动机、带轮空转,能耗显著降低,此外电气制动储能装置也可使能耗大为减少。

2.伺服电动机驱动机械压力机的结构形式

目前广泛应用的伺服驱动机械压力机的结构(见图2)形式主要为混合传动(见图3),伺服电动机通过同步带和齿轮传动,由曲柄连杆机构带动滑块作上下运动。该种机构形式兼具了伺服驱动及连杆滑块机构的双重优点,滑块的上下运动无需伺服电动机的正反转切换,不仅能够降低伺服电动机的负载,还能减缓滑块在下死点附近的速度,提高产品的成形性,适应连续高速运转的特性。

图3 混合传动机构图

3.伺服电动机驱动机械压力机的关键技术

(1)高容量、大转矩、低转速交流伺服电动机

采用变频调速及矢量控制技术的交流伺服电动机(见图4)是伺服电动机驱动机械压力机的“心脏”,开发具有高容量、大转矩、低转速交流伺服电动机势在必行。

(2)提高交流伺服驱动的效率并降低能耗 利用变频调速技术,减少压力机在工作过程中交流伺服驱动系统的发热、提高电气效率对于大容量、低转速的电动机尤为重要。

(3)提高机械传动机构的效率与承载能力 通过简化传动链,提高交流伺服驱动压力机的机械传动效率。通过提高伺服压力机机械传动部件的传动效率,进而提高承载能力以满足伺服传动的要求。

图4 交流伺服电动机示意图

4.伺服驱动机械式压力机在国内汽车工厂冲压车间的应用

目前,日本的小松公司、德国的舒勒公司、国内的济南二机床有限公司均开发出了伺服驱动机械式压力机。日本的小松公司在中国率先将大吨位的伺服驱动机械压力机应用于国内的汽车厂冲压车间的自动化冲压生产线的生产,且取得了巨大的成功。

小松公司于2006 年5 月及2007 年5 月分别将配置相同的16 000kN 伺服驱动机械式压力机自动化生产线应用于广州丰田汽车有限公司及一汽丰田汽车有限公司的冲压车间(见图5)。

图5 伺服压力机自动化冲压生产线

通过两个公司冲压车间几年的使用情况来看,与传统的机械式压力机相比,伺服驱动机械式压力机存在众多优点:

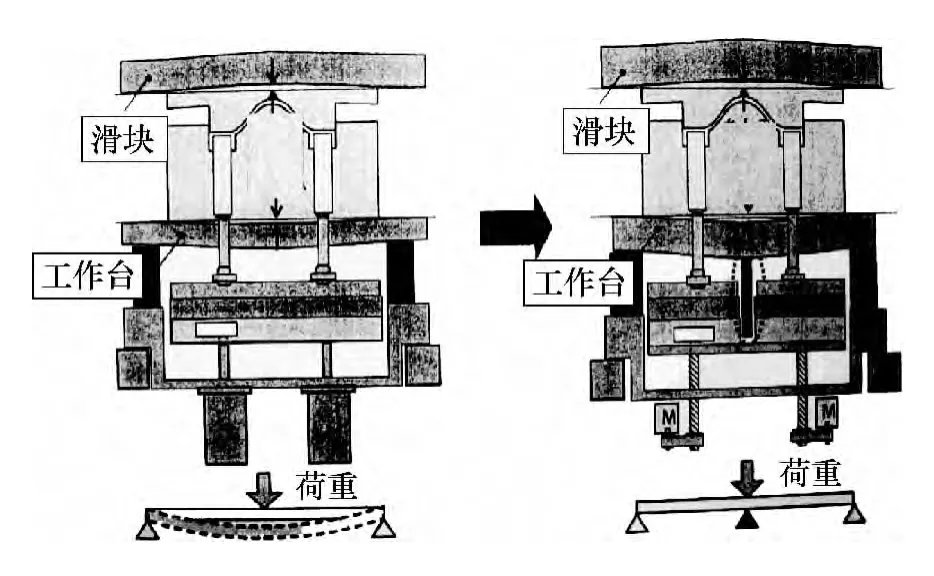

(1)压力机所需的公称压力降低 由于采用了伺服驱动系统,压力机的传动机构简化,使得滑块的刚性增加(见图6),同时由于压力机成形时的位置、速度、力矩可以闭环控制,使得压力机的压力损失小,因而公称压力降低。采用伺服驱动机械式压力机的公称压力为16 000kN,而采用传统的机械式压力机公称压力则需要24 000kN。

图6 伺服压力机滑块刚性增加

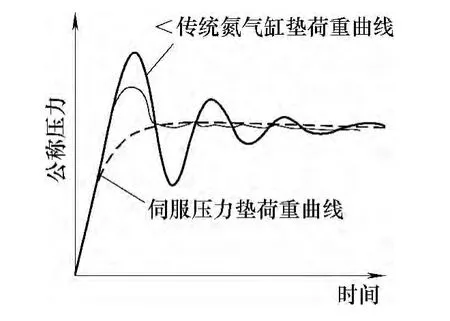

(2)成形的稳定性大大提高 由于采用了伺服驱动的模具垫,可以数控调节压边力,使得成形时材料的流动性稳定(见图8)。滑块速度调整机构的应用,可以使得滑块在下死点获得稳定的成形力。滑块平行度调整机构的应用,可以使滑块具有极强抗偏载能力,避免出现偏载的情况。

图7 模具垫压力—时间曲线图

图8 滑块成形力曲线图

(3)生产效率大大提高 由于采用了伺服驱动,滑块行程可根据生产工艺需要调整,可以根据工况和自动化联线的需要,在较大范围内数字设定滑块行程次数,以提高生产率。同时压力机的结构简化,使得压力机的间距由传统的7 200mm 缩短到4 200mm,使得工件传输距离大大缩短,同时采用了高速的工件搬运系统,完全同期运转的压力机及自动化系统的同步技术,使得生产效率达到16SPM,达到了世界领先水平。

(4)伺服压力机的机构简化,操作更加简单伺服驱动压力机将传统压力机由主马达、离合器、制动器、飞轮、传动轴等组成的驱动装置直接由伺服马达装置来代替,驱动装置的组成部件数减少了一半,大大简化了机构的构成,使得压力机地面以上高度降低到9m 以下,压力机地面以下深度降低到4m 以内,压力机的体积减少了一半左右,减少了占地面积,从而可以大大降低冲压车间厂房及基础特构的造价。

压力机机构的简化以及SFC (持续回馈程序图)、ADC (模具自动更换)等集中控制技术的应用,使得原来需要6~8 个人操作的生产线,现在1个人就可以进行操作,操作标准化、简单化。

(5)节能及环保方面的效果明显 与传统的机械式压力机相比,伺服驱动机械式压力机不需要循环水的消耗,同时电力的消耗量可以降低40%左右,从而大大节约能源的消耗(见图9)。

图9 电能消耗对比

由于压力机机构的简化,伺服驱动机械式压力机的机构润滑需要的油量可以降低60%左右,从而实现了节材的目的。

伺服式机械压力机工作时产生的噪声要比传统的机械式压力机降低15%左右,从而减小噪声对环境的污染。

5.结语

交流伺服电动机驱动的压力机的自动化、智能化水平高,改善了压力机的工作特性,是新一代成形设备的发展方向,国外发达国家的产品已投入实际应用,而目前我国这一技术尚比较落后。希望国内的压力机生产厂家及科研单位能够迎头赶上,加大在交流伺服驱动机械式压力机方面的研究力度,早日实现交流伺服驱动式机械压力机的推广应用,为我国的压力机行业技术水平的提升及装备制造业的发展贡献力量。