应用数控设备加工机车柴油机凸轮轴的难点解析

2014-12-02北车大连柴油机有限公司辽宁116022邢文强

北车(大连)柴油机有限公司 (辽宁 116022) 邢文强

一、车铣加工中心铣凸轮

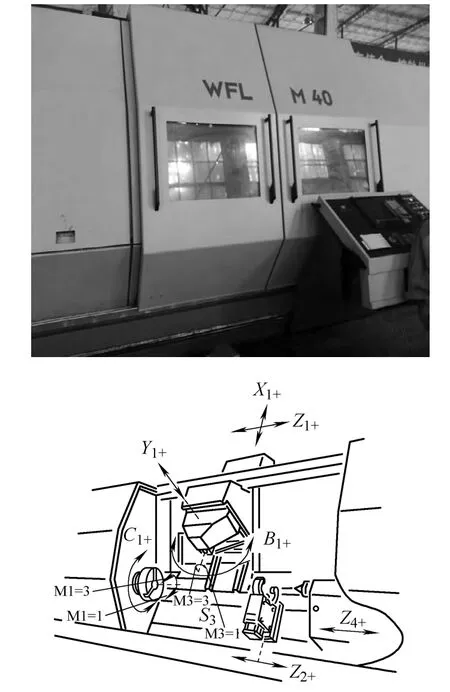

凸轮加工比其他零件如轴、盘和箱体类零件的加工要困难得多,其加工精度也难以保证。奥地利WFL M40 数控车铣加工中心具有五轴联动功能(见图1),能够完成凸轮的成形加工,加工凸轮表面粗糙度值达到Ra=1.6 μm,无需粗磨可直接精磨,其先进的控制系统和编程系统可以加工各种形式的凸轮轴。由于这种高精度的数控加工设备近10年才在国内机车制造业中应用,所以在铣凸轮的过程中遇到不少问题,通过不断总结摸索经验,这里简单介绍一些问题的解决方法。

图1

1.铣凸轮的工艺设计

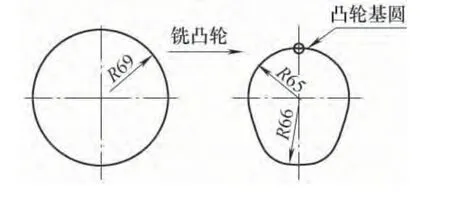

图2

WFL M40 数控车铣加工中心采用的是西门子840D 数控系统,铣凸轮选用的刀具是端面铣刀T490 FLN D063-06-22-R-13 (见图2),最终铣凸轮成形是WFL 公司在西门子840D 数控系统基础上结合机床自身特点开发设计的“MILLCAM”指令。

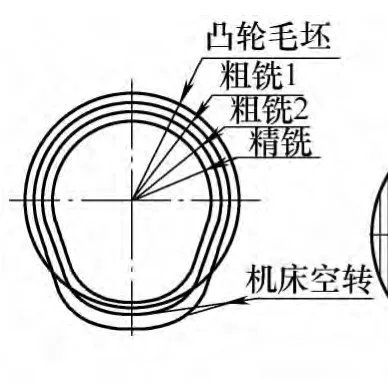

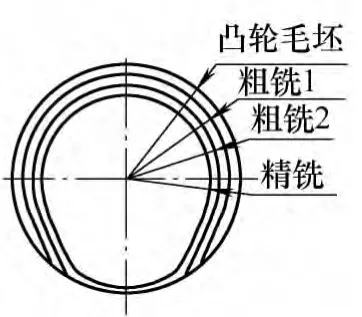

铣凸轮即是将粗车好的凸轮轴的圆柱形的凸轮毛坯加工至只留磨削余量的凸轮形状的过程(见图3),由于粗车好的凸轮毛坯在凸轮基圆方向上的加工余量太大,所以铣凸轮需要分粗铣凸轮和精铣凸轮两道工步。精铣凸轮就是最终使用“MILLCAM”指令完成凸轮型线加工,使其达到铣凸轮的工艺要求;粗铣凸轮是将凸轮毛坯加工至使最终精铣凸轮的加工余量尽量均匀的形状,从而保证精铣凸轮的加工质量。所以如何完成粗铣凸轮的加工是铣凸轮工序中的关键。车铣加工中心总体上有3种方法能够完成粗铣凸轮的加工。

图3

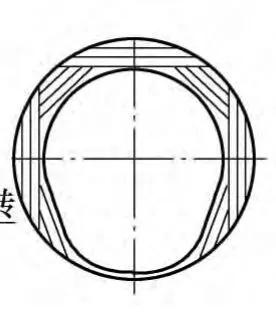

(1)指令法:直接使用“MILLCAM”指令来完成凸轮的粗加工,如图4 所示,这种方法能够完全保证最终精铣凸轮的加工余量均匀,并且编程简单,但“MILLCAM”指令铣凸轮是完整的一周360°铣削,不能对凸轮进行分段铣削,所以凸轮顶圆的很大一部分在粗铣凸轮过程中并没有加工余量,即在这段凸轮加工中机床处于空转状态,大大降低了加工效率。所以用指令粗铣凸轮的方法不适用批量凸轮轴的加工。

(2)平面逼近法:通过铣平面的方法完成粗铣凸轮的加工,如图5 所示,在圆周上铣的平面数量越多,凸轮实际轮廓线越接近理论轮廓线,精铣凸轮余量越均匀。但这种方法对编程人员的要求很高,每一个平面的铣削都要在画图软件上计算好刀具的起始坐标点及工件的旋转角度,工作量巨大。

(3)平面、圆弧面结合铣削法:通过铣平面和圆弧面相结合的方法完成粗铣凸轮的加工,如图6所示,这种方法主要是由三步组成(见图7):刀具在完成第一段平面铣削后不动,主轴旋转来进行圆弧面的铣削,最终刀具前行进行第二段平面的铣削。需要注意的是,这两段平面必需在圆弧面的切线方向上,不然刀具在主轴旋转铣削圆弧面时会发生干涉现象,引起刀具及铣削主轴的损坏。综合考虑加工效率、编程难度及刀具寿命等因素现在车间选用的就是这种方法粗铣凸轮。

图4

图5

图6

图7

2.刀具Y 值的选取

如图7 所示,在粗铣及精铣凸轮过程中,都有一段刀具不动,通过主轴旋转进行圆弧面铣削的加工过程,这就需要注意刀具Y 值的选取,即在主轴进行旋转铣削前刀具位置的确定。通过对实际粗精铣凸轮工件的观察检测,Y 值大,凸轮轮廓表面截面呈凹弧形状,中间低两边高;Y 值小,凸轮轮廓表面截面呈凸起形状,中间高两边低(见图8),而且如果Y 值过小,刀具在主轴旋转铣削圆弧面时会发生干涉现象,引起刀具及铣削主轴的损坏。

图8

正确Y 值的大小与刀具半径、凸轮宽度、切削深度、刀片厚度及刀片后角等都有关系,这里大概有个公式:Y=(凸轮宽度/刀具半径) × [(切削深度+刀片厚度)/刀片后角]。而在实际加工中,可以先选取Y=刀具半径/2 -3 进行试切削,根据凸轮表面轮廓形状再调整Y 值,最多试切削3 次就可以得到正确的Y 值。需要注意的是,如果凸轮宽度大于刀具半径的3/4,那么不论怎么调整Y 值都得不到平整的凸轮表面,这时需要考虑换刀具了,或者在此凸轮宽度上对凸轮进行多次铣削。

3.“镜像”的选择

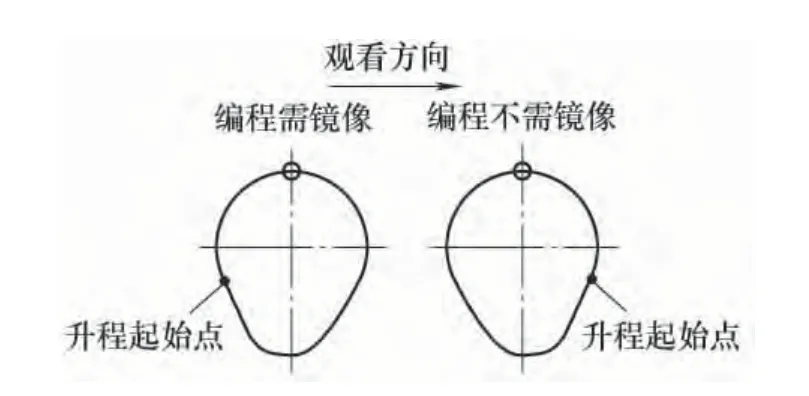

在实际加工凸轮轴的过程中,由于装夹方向的不同、凸轮倒角的需要或者刀具在机床里的干涉等问题,凸轮轴在装夹到车铣加工中心上后,凸轮升程起始点的方向会不同,这就涉及到“MILLCAM”指令中“镜像”的选择(见图9)。

图9

4.油泵凸轮凹腹曲线的加工

为了满足严格的排放要求以及改善柴油机燃烧质量,凸轮轴喷油泵凸轮设计时一般都带有一段凹腹曲线,但车铣加工中心“MILLCAM”指令配合端面铣刀实际上是加工不出来这段凹腹曲线的,当程序走到凹腹曲线时会主轴会有一个和切削方向相反的小转动,将导致刀具后角碰撞到工件上,引起刀具及铣削主轴的损坏。所以在加工带有凹腹曲线的油泵凸轮时,要使用画图软件先将这段凹腹曲线的两端用直线连接,按直线来反算出这段的凸轮升程,用算出的凸轮升程代替原来程序里的这段,这样就能用“MILLCAM”指令完成油泵凸轮的加工,加工出的凸轮原来凹腹曲线部分将被直线代替。如果用直线代替的凹腹曲线的曲率半径R >150 mm,则磨削留量比原来不会超过0.2 mm,就不用再进行加工;如果R <150 mm,则需要用圆弧插补程序对凹腹曲线部分在凸轮宽度方向上进行多次铣削。

二、数控凸轮轴磨床磨削凸轮

KOPP SN320 数控凸轮磨床(见图10)采用的是西门子840D 数控系统,用数控凸轮轴磨床磨削凸轮,不需要制造靠模,它是一种数字运算和逻辑运算的过程,可以随时加工各种不同的凸轮轮廓曲线,缩短新产品开发和研制过程,降低新产品开发费用。这里简单介绍一些在磨凸轮的过程中遇到问题的解决方法。

图10

1.砂轮直径的选取

凸轮轴喷油泵凸轮设计时都带有一段凹腹曲线,所以选取磨削凸轮的砂轮时,砂轮直径要比油泵凸轮凹腹曲线曲率半径小才能完成凸轮的磨削,并且通过对多种凸轮进行检测的结果显示,选取的砂轮半径要比凸轮凹腹曲线曲率半径至少小15%才能保证磨削凸轮的精度。

2.“拨盘”误差的消除

数控凸轮磨床通过“拨盘”驱动凸轮轴转动来进行磨削(见图11),而“拨盘”另一个重要的作用是把数控凸轮磨床的基准零点传递到凸轮轴的法兰定位孔上,最终保证凸轮与法兰定位孔间的相位角度符合图样要求,但是这种基准的传递总是有误差的,消除这个误差的方法是每次对磨削的新凸轮轴进行检测,通过检测结果计算得到“拨盘”误差的大小,将其在程序中消除。

图11

3.“镜像”的选择

和车铣加工中心相同,凸轮轴在装夹到数控凸轮磨床上,凸轮升程起始点的方向会不同,这涉及到数控凸轮磨床在编程中“镜像”的选择(见图12)。

图12

三、结语

本文概述的是应用车铣加工中心铣凸轮和数控凸轮磨床磨凸轮过程中遇到的一些问题的解决方法。随着科技的进步,铁路机车向高速、重载、经济和低污染方向发展以及出口机车的不断增加,凸轮曲线越来越复杂,曲线更新速度也越来越快,将会应用更多更先进的数控设备来加工凸轮轴,在加工过程中也一定不会一帆风顺,只要踏实地工作,认真地钻研,就一定会解决加工中遇到的所有问题。