采用冶金废渣生产抗硫酸盐硅酸盐水泥的实践

2014-12-02杨映塘武学龙

杨映塘 武学龙

(1甘肃省建材科研设计院,甘肃 兰州 730020;2酒钢宏达建材有限责任公司,甘肃 嘉峪关 735100)

随着国家西部建设步伐的加快,属于高盐碱地区的河西地区境内隧道、涵洞、道路、桥梁等基础工程对抗硫酸盐硅酸盐水泥的需求量逐年增加。由于抗硫酸盐硅酸盐水泥熟料对原料配料有特殊的要求,采用常规配料方案很难实现其矿物要求。同时,熟料特殊的矿物组成,对新型干法回转窑煅烧提出了新挑战。配料或操作不当,都可能造成回转窑系统严重的生产事故,甚至得不偿失。

为了降低生产成本,扩大水泥新品种,我们经过反复分析和论证,尝试利用嘉峪关地区酒钢公司丰富的冶金废渣资源,在宏达建材公司日产2000吨干法回转窑上进行了全冶金废渣生产抗硫酸盐硅酸盐水泥的生产实践。2010年6月,成功生产出合格的中、高抗硫酸盐硅酸盐水泥。产品经检验,各项技术指标达到或优于国家标准。2010-2013年,为兰新高铁、酒泉风电、疏勒河流域水利等国家重点工程提供抗硫酸盐硅酸盐水泥60万吨,在为企业创造了良好经济效益的同时,也产生了显著的社会效益。

1 基本思路与技术路线

1.1 基本思路

与宏达公司毗邻的酒泉钢铁集团公司,是西北地区最大的钢铁联合企业。其千万吨级的钢铁生产规模,每年产生各种冶金选矿、冶炼废渣数百万吨。这些废渣大量堆存,既占地又污染环境。但这些固体废物中都不同程度的含有水泥原料的主要成分,有些冶炼废渣甚至含有与硅酸盐水泥熟料相似的矿物组成。在资源日益紧张的今天,采用工业固废物作原料生产水泥,实现资源的循环再利用,将是水泥工业发展的必由之路。酒钢丰富的废渣资源为水泥企业的生产提供了广阔的原料来源。

根据冶金废渣的性能和成分,针对抗硫酸盐硅酸盐水泥的矿物组成,选用钢渣替代铁质原料,与石灰石选矿尾矿(选矿废渣、采矿废石)、硅石选矿废渣、粒化高炉矿渣等固体废渣配料;结合干法回转窑的工艺特点,破解预热器结皮、堵塞等煅烧技术难题,批量、稳定地生产抗硫酸盐硅酸盐水泥。

1.2 技术路线

将酒钢各种工业废弃物进行分类、取样、普查和分析,从技术性和经济性的角度遴选原料。确定了采用钢渣与石灰石选矿尾矿、硅石选矿废渣、粒化高炉矿渣等固体废渣配料生产抗硫酸盐硅酸盐水泥的生产技术方案。结合抗硫酸盐硅酸盐水泥熟料的矿物组成,进行实验室小样配制、粉磨和烧制试验。通过对大量的试验结果对比分析,反复修改和完善配料方案。在实验室成功试验的基础上,制定出工业化生产技术方案,在日产2000吨的干法生产线上进行生产试验。

1.3 生产工艺流程

钢渣等废渣预处理→配料→磨细制成生料→在新型干法回转窑烧制抗硫酸盐硅酸盐水泥熟料→抗硫酸盐硅酸盐水泥熟料与适量的脱硫石膏共同磨制→抗硫酸盐硅酸盐水泥。

2 原材料的选择

2.1 石灰石选矿尾矿

酒钢公司西沟矿在石灰石开采过程中产生两种选矿尾矿:一种是品位、粒度不能满足其钢铁生产要求的筛下物—石灰石选矿废渣。这些废弃的尾矿长期堆放无法利用,造成资源浪费。但这种尾矿CaO含量较高,粒度较小,化学成份稳定,又是生产水泥优质的石灰石资源。另一种是石灰石矿的剥离层、覆盖层—石灰石采矿废石。这些被废弃在祁连山雪线以上山沟中的尾矿,CaO含量在45%左右,MgO 5.0%左右,含水量>10%。

我们将进厂的这两种石灰石尾矿按2:1的比例搭配、破碎后,进入石灰石预均化堆场。经过堆取料机均化后,作为石灰石混合料使用。

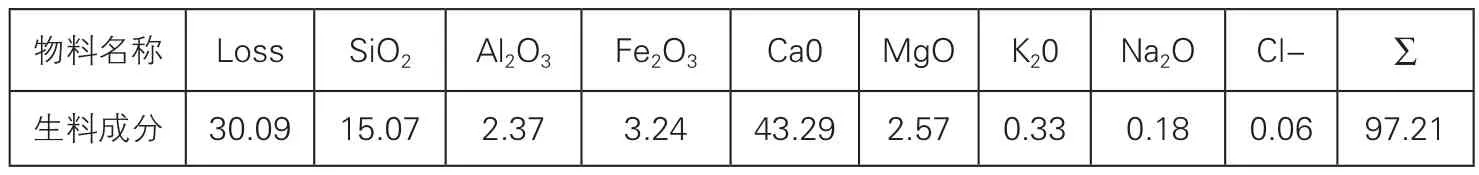

表1 原材料化学成份(%)

表2 抗硫酸盐硅酸盐水泥生料化学分析结果(%)

2.2 钢渣(或转炉钢渣)

炼钢厂的转炉在冶炼过程中产生的以C2S为主的含铁废渣,呈灰黑色、质轻、多气孔, f-CaO基本消解完全。它与水泥熟料的化学成分十分相似,具有水硬胶凝性,因此被人们称为“劣质熟料”。酒钢的钢渣含有40%左右CaO,Fe2O3含量在18%左右,可以用它代替全部铁粉和部分石灰石。同时,钢渣中的CaCO3已完全分解,熟料烧成热耗降低,综合能耗下降。

但钢渣成分波动大、物料磨蚀性差、易烧性极好,在水泥生产中对物料均化、生料粉磨和回转窑的煅烧提出了更高的要求。我们在完成了实验室研究后,为了减少钢渣中的金属铁对输送、粉磨设备的磨损,对钢渣进行了使用前的预处理。即将筛选后粒度合格的钢渣再磁选,制定了钢渣的技术要求:水分≤3.0%、粒度≤5mm(球磨机≤5mm)、Fe2O3≥15%、石子等杂质≯3%。

2.3 硅石选矿废渣

硅铁厂在冶炼硅铁的过程中,从硅石原料中选出的粒度小、品位低的硅石废渣。废渣中SiO2含量85%~95%,粒度小于30mm。由于其碱含量较低(R2O<0.30%),SiO2较高,可代替含碱高的粘土等作硅质校正原料。

2.4 粒化高炉矿渣(矿渣)

炼铁厂在冶炼生铁时从高炉中排出的一种废渣。由脉石、灰分、助熔剂和其他不能进入生铁中的杂质组成,是一种易熔混合物。由于各钢铁厂的冶炼工艺及所用原材料不同,使得矿渣的化学成分、活性指数与质量系数也不同,甚至存在较大的差异。酒钢公司矿渣的活性系数0.28,碱性系数0.93,质量系数1.38,属于低活性酸性矿渣。通过“分别粉磨”技术不仅在水泥中大量加入矿渣粉,还用矿渣代替粘土等原料作生产抗硫酸盐硅酸盐水泥的硅铝质原料。

抗硫酸盐硅酸盐水泥熟料生产原材料化学成份见表1。

3 生产试验过程

1)设定抗硫酸盐硅酸盐水泥熟料率值:KH=0.860±0.020,N=2.6±0.1,P=0.8±0.1, 煤 灰 掺入量=2.15%,熟料矿物组成:C3S 45%-52%、C3A 0.5-4.0%,f-Ca0<1.0%,R2O≤0.45%,不溶物<1.0%,液相量22.0~25.0%。

2)生料配比(干基):石灰石混合料67.0%~71.0%,钢渣15.0%~17.0%,硅石选矿废渣 7.0%~9.0%,粒化高炉矿渣6.0%-8.0%。采用电子皮带秤对4种原料进行库底配料,通过MLS3123立磨粉磨生料。

3)设定生料指标: KH=0.910±0.020,N=2.7±0.1,P=0.7±0.1,CaO=43.3±0.3%,Fe2O3=3.20±0.2%,80um生料细度(筛余)≤20.0%。

4)生料化学分析结果见表2。

5)熟料化学成分、矿物组成见表3。

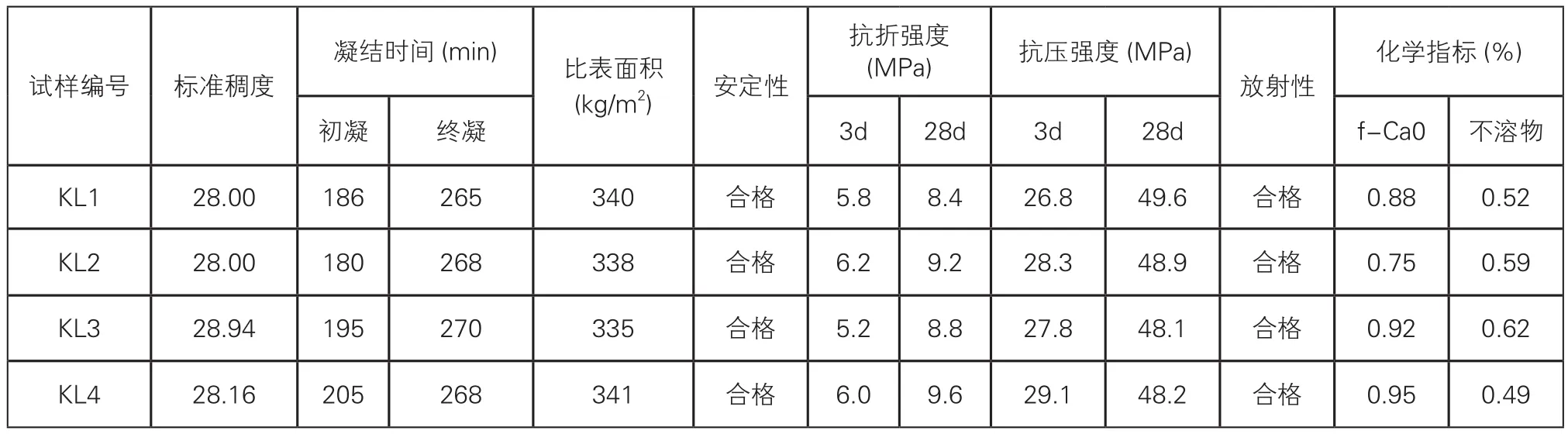

6)水泥配比及其控制指标:抗硫酸盐硅酸盐水泥熟料95.0%~96.0%,脱硫石膏5.0%~4.0%;出磨水泥控制指标:SO32.2±0.3%,合格率≥85.0%;比表面积330±15m2/kg,合格率≥90.0%。抗硫酸盐硅酸盐水泥物理性能、矿物组成见表4。

表3 抗硫酸盐硅酸盐水泥熟料化学成分、矿物组成 (%)

表4 抗硫酸盐硅酸盐水泥物理性能、矿物组成

4 技术措施

为解决回转窑煅烧过程中预热器结皮、堵塞等生产故障采取了一系列相应的技术措施。采用废渣配料,物料的易烧性大大改善,熟料的烧成热耗降低。但太过易烧的物料对回转窑的煅烧带来风险:预热器易结皮堵塞。为解决这个问题,我们选用易烧性差的硅石选矿废渣作硅质原料,达到减小生产事故风险的目的。

通过对回转窑煅烧操作的反复摸索,我们提出将入窑物料分解率由原来的90±5%降低到85±5%,将分解炉中部温度由原来的880±10℃降为860±10℃,将窑头、窑尾温度各降低50℃,高温风机开到100%,加大窑内通风量,确保窑内经常处于氧化气氛。同时,将80um生料细度由原来的≤10%放宽到≤20%,在满足并有利煅烧的条件下降低了生料粉磨电耗。通过这些精细化操作措施为生料中掺入16.0%钢渣稳定生产抗硫熟料奠定了基础。

5 实践体会

1)钢渣中Al2O3较其他铁质原料低,采用钢渣配料时,不需要大幅度提高Fe2O3含量就可以实现抗硫酸盐硅酸盐水泥熟料的矿物组成,使抗硫酸盐硅酸盐水泥的生产变得容易。

2)解决了干法回转窑在煅烧抗硫酸盐硅酸盐水泥熟料过程中,由于溶剂性矿物含量增加、铝氧率降低后带来的熟料烧成温度范围变窄,预热器易结皮、堵塞的生产问题。

3)将钢渣的粒度控制在5mm以下,物料的易磨性改善,磨机台时产量提高10%~20%,同时解决了原料水分大造成的进料不畅的问题。

4)利用钢渣、矿渣等冶炼废渣中碱含量大量挥发的特点,解决了本地水泥原料中碱含量高的问题,废渣成功生产出R2O低于0.45%的低碱水泥。

5)大量消纳了固体工业废渣。2010年-2013年企业生产抗硫水泥60万吨,消纳各种固体废渣85万吨以上,其中钢渣12万吨,减少采购成本500万元。

6)采用钢渣等废渣配料具有明显的节能和环保效果。物料易烧性改善后,熟料烧成温度降低,吨熟料标准煤耗降低20kg,减少了生产过程中CO2和NxO的排放量。

7)抗硫酸盐硅酸盐水泥的生产成本与通用水泥的生产成本相差不足20元/吨,但市场售价是同强度等级水泥的1.2-1.6倍,2010-2013年4年企业销售抗硫水泥60万吨,新增利润1.32亿元,经济效益十分明显。

6 结 语

全部采用钢渣、矿渣等冶金废渣配料,成功解决了抗硫酸盐硅酸盐水泥生产过程中生料配料和熟料煅烧两大技术问题。