基于涡流脉冲相位热成像的金属材料裂纹检测

2014-12-01胡德洲左宪章

胡德洲,左宪章,李 伟

(军械工程学院 无人机工程系,河北 石家庄050003)

引言

随着现代社会的发展,人们对设备的质量及安全的要求越来越高。金属材料在制造、加工、使用过程中,其表面或者内部会产生各式各样的缺陷,是造成设备故障和安全事故的重要原因。主动式红外成像检测技术采用光学、超声、涡流等激励方式,可以对金属的表面、近表面裂纹进行快速、准确的检测,并具有直观、非接触、一次观测面积大的特点[1-2]。但光学激励通常采取高能闪灯加热,容易受表面反射的干扰;超声激励需要耦合剂,难以满足快速、实时检测的要求。

涡流热成像与光学、超声等激励方式相比,具有加热效率高、不受表面状态影响等优点,引起了国内外学者的广泛关注[3-6]。目前,国内对于该技术尚处于机理研究阶段[7-8]。涡流脉冲相位热成像检测技术采用涡流加热的激励方式,与脉冲相位的分析方法相结合,具有广阔的应用前景。奥地利学者Beate Oswald-Tranta研究了基于余弦变换计算试件表面相位时的激励时间优化问题[9],发现相位图可以使感应加热的邻近效应和表面发射率不同引起的不均匀加热得到有效的抑制[10]。英国纽卡斯尔大学田贵云研究团队采用傅里叶变换计算下表面裂纹感应加热后的相位图,并提取特征量[11-12]。以上研究说明,相位信息可以实现感应加热红外图像的优化和缺陷的定量检测。但是感应加热通常是局部非均匀加热,并涉及涡流产生、涡流加热、热扩散3个物理过程,裂纹附近相位谱的分布规律以及温度场对相位谱影响的关系尚未明确,需要进一步研究。

针对上述问题,先采用仿真分析的方式,分别研究了上表面裂纹和下表面裂纹附近的温度分布,然后观察其相位谱分布,并结合实验对仿真结论进行验证,为下一步裂纹的定量检测作准备。

1 检测原理

1.1 涡流热成像检测原理

根据电磁感应定律,当导电试件位于通有高频交流电的感应线圈附近时,试件内部会有涡流产生;根据焦耳定律,部分涡流将转化为焦耳热。产生的热量Q正比于涡流密度Je和电场密度E:

式中:σ为材料电导率。

产生的焦耳热Q将会在材料内部传播,其传播规律遵循能量守恒定律和傅里叶热扩散定律:

式中:ρ、Cp、k分别为材料的密度、热容量和热导率。

当试件表面或内部存在缺陷时,由于缺陷处电导率和热导率与试件间存在差异,会引起涡流场和温度场的不均匀分布。采用红外热像仪记录分析试件表面温度变化,就可以达到缺陷检测的目的。

1.2 涡流脉冲相位热成像检测原理

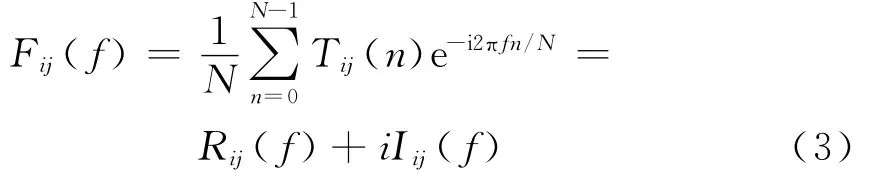

脉冲相位法于1996年由X.Maldague和S.Marinetti在研究闪灯加热图像处理方法的基础上提出[13],该方法结合了脉冲热成像和调制热成像的优势,可以减少环境辐射、不均匀加热和表面几何形状的影响。涡流脉冲相位热成像原理如图1所示,激励信号为高频正弦波,采用脉冲相位法的数据处理方法,对红外热像仪记录的每个像素点(i,j)温度响应Tij(n)的冷却阶段进行傅里叶变换,分解为不同频率的热波响应:

式中:Rij(f)和Iij(f)分别为实部和虚部。对应的幅值和相位的表达式分别为

对单个像素点的温度响应Tij(n)的冷却阶段作傅里叶变换,可以得到单个像素点的幅值序列和相位序列,所有像素点的幅值序列和相位序列可以构成幅值谱图序列和相位谱图序列,进而对缺陷进行识别和分析。

图1 涡流脉冲相位热成像检测原理示意图Fig.1 Schematic diagram for principle of eddy-current pulsed-phase thermography

2 仿真分析

2.1 模型的建立

由于受到白噪声、材料分布不均匀和杂质等因素的影响,红外热图中存在较强噪声,会给检测结果带来干扰。采用模型仿真的方式可以获得较理想的实验条件,便于对实验现象进行精确分析。本文通过仿真分析软件COMSOL Multiphysic3.5a的AC/DC模块,建立三维有限元模型,实现了感应加热涡流场和温度场的耦合,分别对45#钢上表面和下表面裂纹进行感应加热研究。以上表面裂纹为例,模型如图2所示。

图2 感应加热仿真模型ig.2 Simulation model of induction heating

模型中试件和线圈的材料参数、尺寸以及实验条件应与实际接近,由于温度采集时间很短,不考虑试件表面对环境辐射的影响。试件尺寸为长100mm、宽40mm,厚10mm;矩形感应线圈沿试件长度方向,位于试件中央,线圈截面10mm×10mm,长80mm,提离2mm;缺陷为浅槽型(slot)裂纹,宽3mm,上表面裂纹深1mm,位于上表面中心,与试件长度方向垂直;将试件翻转即为下表面裂纹,剩余深度为1mm(即裂纹深度为9mm);激励电流幅值为350A,频率为256kHz;加热200ms,冷却315ms,时间步长为5ms;初始温度为293K。仿真所用材料参数见表1。

表1 仿真参数Table 1 Simulation parameters

2.2 仿真结果分析

先观察仿真结果中的温度场分布特点及变化规律,再进行傅里叶变换,研究其相位特点。

2.2.1 温度场分析

图3为试件表面和沿裂纹边缘剖面在感应加热完成和冷却后的温度分布情况。图3(a)、(b)为上表面裂纹温度分布;图3(c)、(d)为下表面裂纹温度分布。可以看出,无论裂纹位于上表面还是下表面,感应加热后裂纹附近均为高温分布;由于邻近效应,线圈正下方温度最高,冷却后热量向试件深层扩散,并逐渐趋于均匀分布。因此,根据温度分布检测裂纹时,应在加热阶段进行,此时裂纹边缘与无缺陷处温度对比度较大。但裂纹附近的高温分布仅在线圈附近,裂纹与线圈距离越远,温升越低,识别效果越差。

图3 表面和剖面温度分布Fig.3 Surface and section temperature distribution

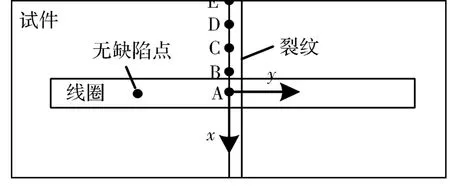

为分析冷却阶段试件裂纹附近的温度变化规律,在裂纹宽度方向中心,每隔5 mm取一温度点,分别记为点A、B、C、D、E,示意图如图4所示。观察其归一化温度,比较其变化趋势,如图5所示。可以看出,无论裂纹位于上表面还是下表面,在点A、B、C、E附近温度均迅速下降;在点D附近,温度变化趋势与其他区域有显著的差别。这是由于在涡流加热阶段,裂纹和试件边缘对涡流都有阻碍作用[14],温升较高,冷却阶段热量由高温区域向低温区域扩散,裂纹和试件边缘温度迅速下降而中间区域出现温度升高。因此,在冷却阶段,试件的不同区域温度呈现出不同的变化规律。

图4 观察点示意图Fig.4 Schematic diagram of observation points

图5 宽度方向温度变化Fig.5 Temperature variation on width direction

2.2.2 相位分析

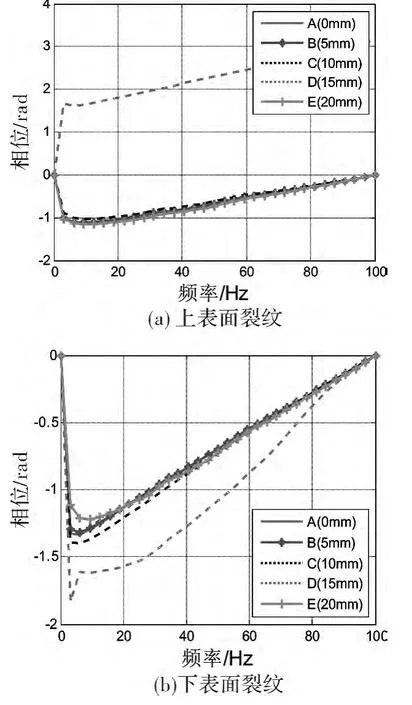

为分析裂纹附近温度变化趋势对相位的影响,对试件表面温度进行傅里叶变换,分析其频域特点。图5中各点对应的相位情况如图6所示。

图6 宽度方向相位变化Fig.6 Phase variation on width direction

从图6中相位谱曲线中可以看出,逐渐远离裂纹中心时,除点D以外,其余4点相位变化规律比较接近,结合图5可知,这是由温度变化规律不同引起。从图3中可以看出,感应加热时线圈附近和试件边缘温度较高,远离线圈时温度迅速下降,温度变化对裂纹的识别能力很有限,相位分布与感应加热温度大小关系不大,但是对温度变化趋势很敏感,即使温升很小,依然能引起较大的相位变化。

图7 裂纹附近相位差分Fig.7 Phase differences around crack

为进一步分析感应加热试件表面的相位分布特点,记长度方向各点坐标为y,宽度方向为x,A点坐标为0,示意图如图4所示。沿2个方向计算裂纹边缘与无缺陷处(定义在线圈正下方距离裂纹20mm处,如图4)的相位差分,结果如图7所示。图7(a)、(b)为上表面裂纹相位差分;图7(c)、(d)为下表面裂纹相位差分。其中,横坐标表示各点位置,纵坐标为频率,竖坐标为相位大小。在图7(a)中,裂纹处的相位值没有意义,为了便于观察,将裂纹处的相位差分值置零。图7(a)为上表面裂纹在长度方向上的相位分布,靠近裂纹边缘先出现相位峰值后出现相位谷值,裂纹边缘与无缺陷区域在低频段有明显的差异,试件边缘与裂纹边缘有类似的相位分布,但是其大小要小于裂纹边缘。图7(b)为上表面裂纹在宽度方向上的整体和局部的相位分布。可以看出,距离裂纹15mm附近相位远大于其它区域,对应于图6中点D。从局部相位分布图可以看出,除靠近点D附近区域,相位分布整体差别不大,与无缺陷点差异同样位于低频段,并且不受感应加热局部高温的影响。

对于下表面裂纹,如图7(c)、(d)所示。在裂纹长度方向,靠近裂纹边缘出现相位谷值;在宽度方向,距离裂纹15mm附近与其他区域同样出现较大差异。

综合以上分析可以发现,利用相位谱识别裂纹时,识别能力与温度大小无关,只与温度变化趋势有关。相位谱对温度变化趋势很敏感,可以抑制感应加热的邻近效应,上表面裂纹和下表面裂纹的检测范围都可以通过相位谱得到提高。

3 实验验证

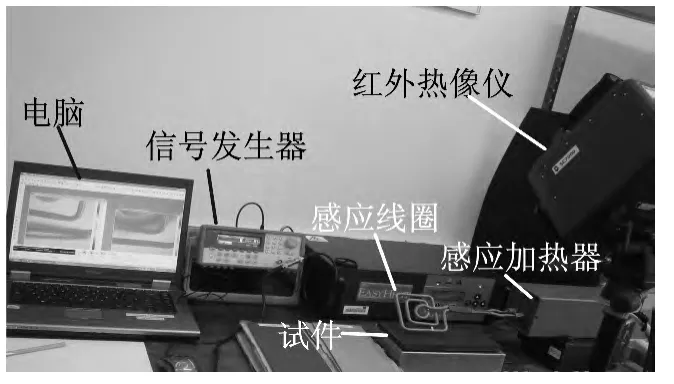

为验证仿真结果的正确性,在45#钢材料上人工制作上表面裂纹和下表面裂纹,分别进行感应加热实验,采用图像帧频为200Hz的热像仪采集试件表面温度,从加热结束至冷却结束采集了64帧图片,由傅里叶变换原理可计算频率分辨率为3.125Hz。激励参数、试件参数和裂纹尺寸与仿真中相同,实验系统如图8所示。图9为加热200ms时试件表面的温度分布情况。可以看出,裂纹附近都出现明显的高温分布,但是只有靠近线圈的区域才有明显温升。

图8 感应加热实验系统Fig.8 Experiment system for induction heating

图9 红外图像Fig.9 Infrared images

图10 为冷却阶段对应的不同频率成分的相位谱序列,图10(a)、(b)、(c)为上表面裂纹;图10(d)、(e)、(f)为下表面裂纹。可以看出,上表面裂纹两侧相位值先高后低,由于裂纹边缘距离线圈较远时温升很低,从图9温度分布中很难识别出来,但是从相位谱中能够很清楚地识别。下表面裂纹附近相位值显著低于其他区域,同样可以很清楚地观察到裂纹的存在。随着频率的增加,裂纹与无缺陷区域的相位差异逐渐减小,裂纹附近与无缺陷处的相位差异位于低频段。实验结果与仿真相一致,从而验证了仿真结论的正确性。

图10 相位谱序列Fig.10 Phase image sequences

4 结论

感应加热由于邻近效应和提离高度不同等原因,会导致试件表面出现不均匀加热,影响裂纹的识别。相位谱图不受温升大小的影响,只与温度变化趋势有关,可以使不均匀加热得到充分的抑制。由于相位谱对温度变化趋势很敏感,很小的温度变化就会引起较大的相位变化,可以通过相位谱来扩大裂纹的检测范围,对上表面裂纹和下表面裂纹都有很好的识别作用。

[1] Feng Fuzhou,Zhang Chaosheng,Zhang Lixia,et al.Application of infrared thermal wave technology in fault diagnosis and defect detection for armored equipments[J].Journal of Applied Optics,2012,33(5):827-831.冯辅周,张超省,张丽霞,等.红外热波技术在装甲装备故障诊断和缺陷检测中的应用[J].应用光学,2012,33(5):827-831.

[2] Xing Chunfei,Li Yanhong,Chen Dapeng,et al.Ultrasonic infrared technology for checking inner wall of metal pipeline[J].Journal of Applied Optics,2009,30(3):465-468.邢春飞,李艳红,陈大鹏,等.基于超声红外技术对金属管内壁缺陷的检测[J].应用光学,2009,30(3):465-468.

[3] Ben W,Darryl P A,Peter C,et al.Eddy-current induced thermography-probability of detection study of small fatigue cracks in steel,titanium and nickelbased superalloy[J].NDT&E International,2012,49:47-56.

[4] Seunghoon B k,William X,Feng M Q,et al.Nondestructive corrosion detection in RC through integrated heat induction and IR thermography[J].J.Nondestruct Eval,2012,31:181-190.

[5] Zuo Xianzhang,Chang Dong,Qian Sumin,et al.Simulation analysis of crack detecting mechanism using pulsed eddy current thermography[J].Laser & Infrared,2012,42(9):998-1003.左宪章,常东,钱苏敏,等.脉冲涡流热成像裂纹检测的机理仿真分析[J].激光与红外,2012,42(9):998-1003.

[6] Zuo Xianzhang,Chang Dong,Wang Jianbin,et al.Analysis of magnetocaloric effect in electromagnetically stimulated thermography for detecting crackin ferromagnetic material[J].J.Magn Mater Devices,2013,44(3):31-36.左宪章,常东,王建斌,等.电磁激励热成像检测铁磁性材料裂纹的磁热效应分析[J].磁性材料及器件,2013,44(3):31-36.

[7] Chang Dong,Zuo Xianzhang,Tian Guiyun,et al.Analysis of the crack orientation effect on pulsed eddy current stimulated thermography[J].Journal of Shanghai Jiao Tong University,2013,47(5):779-785.常东,左宪章,田贵云,等.裂纹方向对脉冲涡流热成像的影响 [J].上海交通大学学报:自然版,2013,47(5):779-785.

[8] Yang S X,Tian G Y,Abidin I Z,et al.Simulation of edge cracks using pulsed eddy current stimulated thermography[J].Journal of Dynamic Systems,Measurement,and Control,2011,133:011008-1-011008-6.

[9] Oswald T B,Sorger M.Detection of subsurface defects in aluminium with thermo-inductive inspection[J].SPIE,2011,8013:801310.1-801310.10.

[10] Oswald T B,Sorger M.Localizing surface cracks with inductive thermographical inspection:from measurement to image processing[J].Quantitative Infrared Thermography Journal,2011,8(2):149-164.

[11] Tian H Y,Pan M G.Eddy current pulsed phase thermography and feature extraction[J].Applied Physics Letters, 2013, 103 (8): 084104-1-084104-4.

[12] He Y,Pan M,Tian G,et al.Eddy current pulsed phase thermography for subsurface defect quantitatively evaluation[J].Applied Physics Letters,2013,103(14):144108-144108-4.

[13] Maldague X,Marinetti S,Pulsed infrared thermography[J].Journal of Applied Physics,1996,79(5):2694-2698.

[14] Vrana J,Goldammer M,Baumann J,et al.Mechanisms and models for crack detection with induction thermography[J].AIP Conference Proceedings,2008,975:475.