新型20m桥梁检测车的行走支腿结构接触有限元分析

2014-11-28沈意平王送来何福泉

沈意平,王送来,何福泉

(1.湖南科技大学 机械设备健康维护省重点实验室,湖南 湘潭 411201;2.湖南恒润高科有限公司,湖南 湘潭 411202)

0 引言

近些年来,随着我国经济和交通建设的飞速发展,公路桥梁的数量和延长米也在迅速增加,公路桥梁设施的检测与维护已成为当务之急。桥梁检测车是一种可以为桥梁检测人员在检测过程提供作业平台,用于流动检测和维修作业的专用车。它可以随时移动位置,能安全、快速、高效地让作业人员进入作业位置,其技术含量高,涉及到机械、液压、电子等先进技术,是公路桥梁检测与维护的必需设备。我国的桥梁检测车尚处于初级研究阶段,目前仅有徐工集团、湖南恒润高科有限公司等几家企业从事桥梁检测车的研制和生产,同时其高附加值和高效益及大量的市场需求也吸引着很多专用汽车厂家进行研制与生产[1-2]。

湖南恒润高科有限公司设计的20 m 新型桥梁检测车需要开展前、后两对支腿的力学分析与强度校核。设计的20 m 桥梁检测车为桁架式结构,最大工作范围20 m,最大下桥深度8 m,最大承载质量400 kg,最大跨越宽度2.5 m,最大跨越护栏高度3 m。支腿安装在汽车底盘上,在正常行驶时,两对支腿悬空;当进行桥梁检测时,两对支腿通过液压马达驱动油缸落地,从而整车的重量通过支腿传递到桥面。根据公司设计,桥梁检测车主体结构质量达20 t。因此,两对支腿需要具有足够的强度来承受整车质量,确保桥梁检测车工作安全、稳定。本文采用Pro/E软件建立了箱式行走支腿的实体模型,在有限元软件ANSYS 中定义了轴与轴套、耳板和液压油缸的4 对接触对,并进行了接触非线性分析求解。通过分析得到了2 对支腿整体和部件的应力和变形云图,进而进行结构强度校核。这在新型桥梁检测车的开发过程中有着重要的地位。

1 行走支腿模型的建立

1.1 三维实体模型的建立

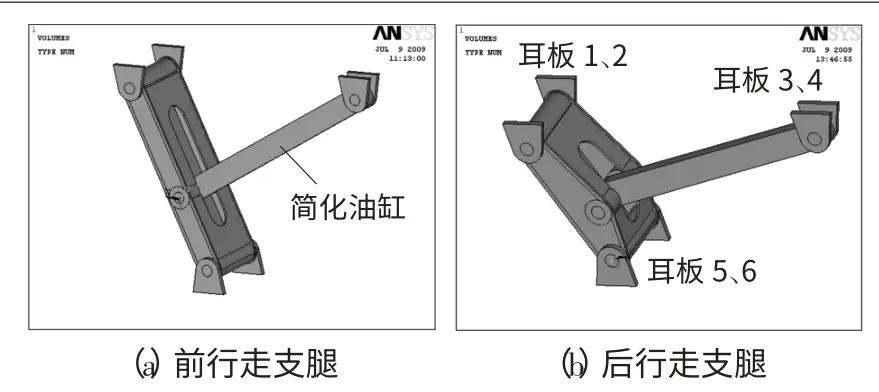

根据公司提供的二维设计图纸,采用三维实体建模软件Pro/E 建立前后支腿的实体模型,导入ANSYS 软件中的模型如图1 所示。支腿为箱式焊接结构,在建模过程中认为焊接是牢固的,忽略焊缝高度和焊接预应力的影响,不考虑油缸与活塞形状尺寸与运动,将其简化为连杆,如图1(a)所示。支腿的4 个轴套与封板焊接在一起,通过轴安装在支承耳板上,油缸装配在2 根轴上。因此,4 根轴与轴套、耳板和油缸存在着接触问题,本文采用有限元软件ANSYS 来定义4 个接触对并进行接触非线性求解。

图1 行走支腿的几何模型图

1.2 有限元模型的建立

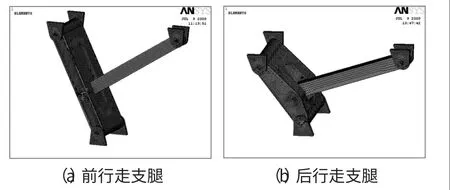

本文采用三维结构实体单元Solid45,根据零件尺寸分别指定单元边的长度8 mm 和12 mm,通过SWEEP(扫略)方式来划分网格。划分网格前先对封板采用分割与合并等布尔操作,使相邻板及轴套易于实现网格对齐和共节点,从而使封板与轴套成为一个整体[3]。同样采用相应的布尔操作,使轴与耳板、轴与轴套、轴与液压油缸的网格一一对应。这样能减少生成的接触对初始间隙,求解时能更高效地得到非线性收敛解。通过网格划分后的模型如图2 所示,前、后支腿生成的单元数为55021 和40510,节点数为68834 和56396。

图2 行走支腿的有限元网格模型

在轴与轴套、耳板和液压油缸的接触表面建立接触单元,轴的外表面用Targe170 作为目标单元,与之接触的轴套、耳板和液压油缸用Conta174 作为接触单元,两者生成的面—面接触对及编号如图3 所示。接触问题是一种高度非线性问题,接触面与目标面网格一致和接触对参数的合理设置直接影响求解收敛。本文中接触对的摩擦因数设为0.2,载荷步设为20步,其余接触对参数通过调试确定。

根据公司的设计,两对支腿的耳板1、2、3 和4 是安装在汽车底盘上,支腿落地后耳板5 和6 支撑在地面上,见图1(b)。因此,有限元模型的约束包括耳板1、2、3 和4上表面的全约束和耳板5、6 下表面水平面内X 和Y 方向的约束。整车的重量载荷通过地面反作用力施加在耳板5 和6 下表面Z 方向上。设计考虑安全系数后,将前支腿的计算重量载荷定为4 t,后支腿为10 t。重量载荷可通过节点均布载荷或压力两种方式施加。同时对整个模型施加Z 方向的重力加速度,大小为g=9 800 mm/s2。根据公司提供的图纸,检测车的主要材料为Q235A 和40Cr[4],其物理参数均为:弹性模量为2.06×105MPa,密度为7.85×10-9t/mm3,泊松比0.3。

图3 行走支腿中生成的接触对及编号

2 行走支腿接触分析结果与讨论

经上述处理,用有限元分析软件ANSYS 进行接触非线性计算,可得到两对支腿分析的应力和变形分布图,如图4 所示。

图4 行走支腿的接触分析结果

图5 前行走支腿部件的等效应力云图

从等效应力图4(a)和图4(b)可以得出,前、后支腿总体应力水平较低,前支腿应力水平不高于32 MPa,后支腿不高于65 MPa。应力集中出现在轴与轴套、耳板和液压油缸的接触表面,前、后支腿的最大等效应力分别为94.524 MPa和194.737 MPa,发生在3 号轴与耳板5 和6 的接触区域。前、后支腿的应力水平均低于材料的许用应力235MPa,设计的结构强度满足要求。从位移变形图4(c)和图4(d)可以看出,前、后支腿的最大总变形位移分别为0.217 mm和0.416 mm,也发生在3 号轴与耳板5 和6 的接触位置。支腿变形量较小,不会影响到桥梁检测车的稳定工作。

图6 后行走支腿部件的等效应力云图

为进一步了解接触状态下各部件的应力分布情况,图5 和图6 分别给出了前、后支腿各部件的等效应力云图,其最大等效应力值汇总于表1。

表1 前、后支腿各部件的最大等效应力 MPa

观察分析结果知,前、后支腿轴3 的最大等效应力分别为94.524 MPa 和194.737 MPa,即是前、后支腿的最大等效应力值。根据赫兹接触理论,面面接触的接触区域不是一条直线,而是有一定宽度的矩形区域[5-6]。从图5 和图6 可以观察到轴与轴套接触区域存在近似的矩形形状,且应力从接触区域的中心往四周逐渐减少,服从赫兹接触理论;各轴两端与耳板的接触面积很小,接触应力造成此处应力最高,故各轴的最大等效应力发生在轴两端。

从图5(e)和图6(e)可以看出,轴套内表面与轴的接触压力起主要作用,最大应力出现在与轴3 接触区域的中心;轴套外表面与封板焊接的区域应力较大。同时,图5(d)和图6(d)也显示出前、后支腿的封板靠近轴套区域的应力较大,最大的等效应力出现在与轴套2 焊接的地方。实际设计中,焊接区域存在有8 mm 的焊缝高度,因此应力集中将得到有效控制。

3 结语

本文采用有限元接触非线性分析方法进行桥梁检测车行走支腿结构的强度校核。从分析所得的应力云图可知,前、后支腿的应力水平较低,前支腿应力水平不高于32MPa,后支腿不高于65 MPa,低于材料的许用应力235 MPa;考虑接触非线性,4 个轴与轴套、耳板和液压油缸的接触区域及应力变化趋势符合赫兹接触理论,最大应力发生在3 号轴位置,其应力值均低于材料的许用应力。本文采用有限元软件ANSYS 进行接触非线性仿真分析,为桥梁检测车的结构设计提供了力学数据和技术支持,节省了产品开发时间和成本,具有重要的工程实际意义。

[1]龚栋梁.国内外桥梁检测车发展概述[J].商用汽车,2009(6):100-102.

[2]崔文毅,潘夏表.桥梁检测车在桥梁检测中的应用[J].桥梁机械与施工技术,2006(12):42-44.

[3]张朝晖.ANSYS8.0 结构分析及实例解析[M].北京:机械工业出版社,2005.

[4]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[5]Mgladwell G.经典弹性理论中的接触问题[M].范天佑,译.北京:北京理工大学出版社,1992.

[6]李学军,沈意平,王裕清,等.大型多支承回转窑支承结构的接触有限元分析[J].工程力学,2006,23(9):109-113.