一种基于局部加权回归的润滑油磨粒在线分析算法

2014-11-28苏连成李小俚冯文鹏

苏连成,刘 鑫,李小俚,冯文鹏

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.燕山大学,河北 秦皇岛 066004)

0 引言

润滑不良是旋转设备失效的重要原因,润滑油磨粒的尺寸和浓度信息反映了设备的健康状况。离线的润滑油分析方法可以获得油液的粘度、水分、酸度、杂质以及磨粒尺寸与浓度等参数[1-2],准确判断设备的磨损情况,但所需时间长。电磁式三线圈[3]润滑油磨粒传感器可将金属磨粒经过时产生的电磁扰动转变成电压信号(图1),再通过信号处理技术可以在线获取磨粒的尺寸和浓度信息[4-5],获取设备的润滑状况。但由于传感器安装点往往处于电动机、发电机等强磁场和振动冲击环境,输出信号中混入较强的电磁和冲击噪声;同时,伴随着设备的运行、启停,润滑油温度也会有很大的变化(某些设备工作时润滑油温度会超过100 ℃),使得信号输出亦存在较大的温漂,从而在滤波效果、灵敏度、实时性等方面对信号处理的方法均提出了很高的要求。

当前在线润滑油磨粒检测的研究多集中在传感器设计[3-5],针对磨粒信号处理和识别的算法研究很少,主要是通过EMD、小波等将信号进行频率分解后再进行滤波和特征提取[6-8],磨粒识别精度高,但计算量大,实时性低。为此,本研究引入局部加权回归散点平滑算法[9-10](LOWESS)进行平滑滤波和特征值提取。LOWESS 是一种以拟合散点数据得到平滑曲线为目的的一种稳健的非参数统计方法,特别适用于磨粒检测中温漂、电磁噪声、油液流速变化等干扰条件下的磨粒信号特征提取和识别;同时由于它是一种基于时域的方法,可降低计算量,能提高实时性。

1 信号预处理

电磁式三线圈润滑油磨粒传感器可将金属磨粒经过时产生的电磁扰动转变成电压信号,本研究首先设计硬件电路对此电压信号进行低通滤波和有效值提取,将高频的正弦电压信号转换成低频电压信号输出,然后再通过局部加权回归算法对信号去噪,最后提取反应磨粒尺寸和浓度的信号特征,总体流程图如图2 所示。

为了消弱温漂、零漂的干扰,本研究通过模拟电路将输出的电压信号转换成相对应的真有效值信号(TRMS,图3b),从而使得高频的零残电压被转换成相对应的直流信号,而与铁磁性颗粒相关的测量信号由于频率较低得以保留(图3)。

图3b 中的波动代表一个铁磁磨粒通过,波动的幅值反映了颗粒的体积大小。在实际的检测中即使经过硬件电路的低通滤波,信号中仍会包含激励信号幅值和频率波动等原因引入的高频噪声,若要提取反映磨粒尺寸与浓度的特征仍需对这些高频噪声进行平滑处理。

图1 润滑油磨粒传感器结构和铁磁磨粒经过传感器时输出的电压波形Fig.1 Structure of the oil debris sensor and the output in response to the passage of a ferromagnetic particle

图2 在线润滑油磨粒识别流程图Fig.2 Flowchart of the online oil debris recognition.

图3 输出电压和真有效值转化后的波形示意图Fig.3 Waveform of output voltage and the signal waveform after RMS transform

为降低此高频噪声干扰需保证激励信号源幅值与频率的稳定,并设计了电磁屏蔽电路。结合前述磨粒识别中存在的问题以及磨粒识别精度和实时性要求,本研究引入局部加权回归算法(LOWESS)对信号预处理后得到的真有效值信号进行平滑处理,然后通过极值处理获取磨粒信号的尺寸与浓度信息。

2 局部加权回归算法(LOWESS)

局部加权回归算法的原理是先通过多项式加权对局部观测数据进行拟合,再用最小二乘法对拟合结果进行估计。具体步骤为:

对于单参变量样值{xi,yi},i=1,2,…,n,建立模型。

式中:βi0,βi1,…,βid为相对xi的未知参数;εi,i=1,2,…,n 为独立分布的随机误差项;d 为事先给定的值。

对每一个xi计算周围所有点xj(j=1,2,…,n到它的距离为

hi为dij(j=1,2,…,n)中第r 小的值。r 为离fn最近的整数,r=fn是对数据局部回去时选择的窗口宽度。f∈(0,1],代表影响点yi的xj范围。

给定一个权函数W(x),对每一个点xi,在窗口内所有的xk,k=1,2,…,n,计算权重

参数βik(i=1,2,…,n;k=1,2,…,d)的估计由以下准则给出。

给定的一个权函数W(x),需要满足以下4个基本条件:

(1)W(x)>0,对|x |<1;

(2)W(-x)=W(x);

(3)对于x≥0,W(x)是一个非增函数;

(4)W(x)=0,对|x |≥1。

图4 油液检测信号时域波形和LOWESS 处理后时域波形Fig.4 Time domain waveform of oil detection signals and time domain waveform after LOWESS processing

局部加权回归算法综合了传统的局部多项式拟合和局部加权回归,是一种具有强鲁棒性的拟合算法。通过选取合适的窗口宽度,可以达到不同的平滑要求:当窗口宽度较大时,可以得到大范围的趋势;当窗口宽度较小时,平滑结果又比较接近原始数据。算法的特点使得线性回归模型中的参数可以随着自变量的不同取值变化,由于不同的观测值对应于不同的参数,从而此算法可以保证在自变量空间的任一点处给出回归函数的估计值。

为了对油液中铁磁性颗粒的大小及数量进行统计,还需要对图4 的数据进一步的特征提取,本研究采用极值转换算法求得波动的次数和峰值,从而获取油液中铁磁性颗粒数量和尺寸的具体信息。

3 检测结果分析

将GasTOPS 公司的MetalSCAN3110 在线润滑油磨粒传感器和自制的磨粒检测传感器串接在油泵的同一根润滑油回路中(图5),润滑油的流动方向如图5 中箭头所指。润滑油流速为125 L/min,满足MetalSCAN3110 磨粒检测的流速要求。用注射器将一定数量和尺寸的铁磁磨粒(磨粒图像见图6)注入油管,对两磨粒传感器检测到的电压信号进行同步采集分析。

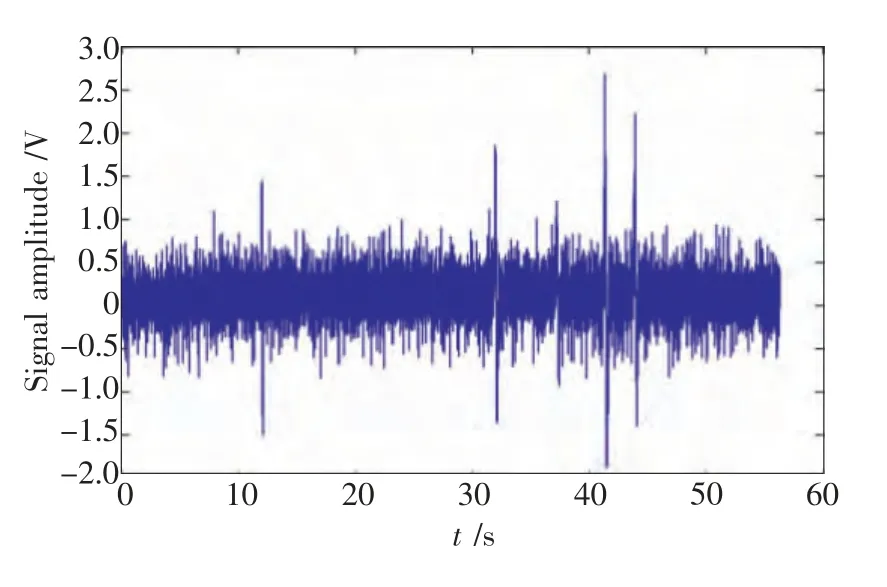

图7~图9 是自制磨粒传感器采集的电压信号和利用局部加权回归算法处理后磨粒尺寸与浓度识别的结果,与电子显微镜获取的实际磨粒图像(图6)相比可以看出,基于局部加权回归算法的磨粒检测结果基本没有漏检,磨粒检测尺寸与实际尺寸亦基本相同。图10 是MetalSCAN3110在线润滑油磨粒传感器的检测结果,可以看出,即使润滑油中有大于260 μm 的铁磁磨粒(传感器的最小检测尺寸),仍然没发现有明显的电压脉冲信号。

图5 润滑油磨粒在线检测实验系统图Fig.5 Experimental setup of the online oil debris detecting

图6 润滑油中磨粒的实际尺寸Fig.6 Actual size and amount of the debris in the lubricant

图7 在线润滑油磨粒传感器采集的原始信号Fig.7 Original signal waveform captured by our oil debris monitoring sensor

图8 原始信号平滑滤波和峰值检测后得到的结果Fig.8 Original signal waveform after LOWESS processing

图9 特征提取后获取的磨粒尺寸和数量信息Fig.9 Size and density information of the debris after feature extraction

4 结论

1)以自制的在线润滑磨粒传感器为平台,利用局部加权回归算法,可以消除微电压信号波动、电磁噪声、温漂等造成的干扰,实时获取润滑油中磨粒的尺寸和浓度信息。

图10 MetalSCAN3110 传感器采集的原始信号Fig.10 Original signal waveform captured by the MetalSCAN3110 sensor

2)与MetalSCAN3110 检测结果对比,证明了自制的在线润滑磨粒传感器和基于局部加权回归的磨粒识别算法具有实际的工程应用价值。

[1]黎琼炜,毛美娟,陈勇.油液分析现状与发展方向研究[J].中国机械工程,2004,15(3):272-275.

[2]Zhu J,He D,Bechhoefer E.Survey of lubrication oil condition monitoring,diagnostics,and prognostics techniques and systems[J].Journal of Chemical Science and Technology,2013,2(3):100-115.

[3]Du L,Zhu X L,Han Y,et al.Improving sensitivity of an inductive pulse sensor for detection of metallic wear debris in lubricants using parallel LC resonance method[J].Measurement Science and Technology,2013,24(7):075106.

[4]Du L,Zhe J.A high throughput inductive pulse sensor for online oil debris monitoring[J].Tribology International,2011,44(2):175-179.

[5]Du L,Zhu X L,Han Y,et al.High throughput wear debris detection in lubricants using a resonance frequency division multiplexed sensor[J].Tribology Letters,2013,51(3):453-460.

[6]Fan X,Liang M,Yeap T.A joint time-invariant wavelet transform and kurtosis approach to the improvement of in-line oil debris sensor capability[J].Smart Materials and Structures,2009,18 (8):085010.

[7]Bozchalooi I S,Liang M.In-line identification of oil debris signals:an adaptive subband filtering approach [J].Measurement Science and Technology,2010,21(1):015104.

[8]Li C,Liang M.Enhancement of oil debris sensor capability by reliable debris signature extraction via wavelet domain target and interference signal tracking[J].Measurement,2013,46(4):1442-1453.

[9]Cleveland W S.Robust locally weighted regression and smoothing scatterplots[J].Journal of the American Statistical Association,1979,74(368):829-836.

[10]Storlie C B,Helton J C.Multiple predictor smoothing methods for sensitivity analysis:description of techniques[J].Reliability Engineering and System Safety,2008,93 (1):28-54.