TC4 钛合金表面大面积感应钎焊WC 耐磨层的研究

2014-11-28程耀永

吴 欣,程耀永,周 媛,陈 波,叶 雷,毛 唯

(北京航空材料研究院,北京 100095)

0 引言

钛及其合金具有比强度高、耐腐蚀性好等等突出优点,在国防工业和民用工业中有广泛的应用前景,尤其是在航空领域应用最广。为了减轻结构的重量,同时承受较高的温度,航空发动机主要选用钛合金用来做压气机部件或者风扇叶片,如锻造风扇叶片、压气机盘和叶片、铸钛压气机机匣、中介机匣、轴承壳体等[1-5]。

TC4 钛合金是于1954年首先研制成功的两相合金,该合金现在占到世界钛合金总产量的50%,占到全部钛合金加工件的95%。因其优越的性能,某型发动机选用该合金作为制造风扇叶片的材料。由于航空发动机在使用过程中风扇叶片会承受较大的振动负荷,因此在风扇叶片的叶身设计有凸肩,通过凸肩工作面的相互摩擦吸收振动能量[6],而钛合金材料本身耐磨性能差,往往不能满足工作要求,为了改善叶片的工作条件,提高叶片的可靠性和延长其使用寿命,叶片叶身凸肩的阻尼台表面设计有抗磨、抗冲击的耐磨涂层。

航空发动机叶片耐磨涂层主要有以下制造加工方法:真空等离子喷涂、电子束物理气相沉积、超音速火焰喷涂、激光熔覆耐磨层等方法[7-11],而对于该发动机的风扇叶片来说,根据凸台的结构采用局部钎焊耐磨涂层的方法较为合适。

本研究采用钛基钎料在TC4 钛合金双相组织的试样上高频感应钎焊了WC 耐磨层,由于耐磨层的面积较大,采用感应钎焊存在较大难度,试验主要研究了耐磨层焊接用混料的配比对工艺和耐磨性的影响,以及钎焊工艺对母材基体影响。

1 试验材料与方法

试验选用具有中等强度和良好的塑性的TC4(Ti-6Al-4V)合金,其化学成分见表1。

TC4 钛合金风扇叶片为锻造而成,合金组织为等轴细晶的双相组织,为保持这种显微组织,钎焊温度必须低于该合金β 相的转变温度(980 ℃)[11],试验用的钛基钎料熔化温度为890~910 ℃,因此钎焊时必须将焊接温度控制在930~980 ℃之间。

试验过程中首先选择合适的钎料粉末粒度与耐磨层用铸造WC 硬质合金粉末的粒度相匹配,将两者按不同的比例混合后,在充氩高频感应钎焊设备炉中完成钎焊。完成焊接后对不同配比混合填料的工艺性和耐磨性进行对比研究,根据工艺试验结果和耐磨性能对比结果确定耐磨层钎焊用的配比。随后在TC4 钛合金试样的70 mm ×6 mm 面上进行耐磨层焊接,研究分析不同工艺参数对耐磨层焊接质量的影响,并且分析钎焊热循环对母材基体的影响程度。

表1 TC4 钛合金化学成分(质量分数/%)[12]Table 1 Chemical composition of TC4 alloy (mass fraction/%)

2 试验结果与分析

2.1 不同配比混料钎焊工艺试验

为了研究不同配比耐磨填料对钎焊工艺的影响,对不同配比的耐磨层混粉试样进行了对比焊接试验(试样尺寸为20 mm ×2 mm),焊后的试样见图1。图2 是各钎焊的试样的横剖面,从左至右钎料质量分数分别为70%、60%、50%、40%、30%、20%。

图1 TC4 耐磨层焊后试样Fig.1 Test specimens with brazed WC wear-resistant lay er

从图2 中可以看出,当钎料含量低于30%时,试样的横剖面存在大量缺陷,为不可用状态。同时在试验过程中发现,在相同的控制功率-时间曲线下,随着钎料含量的增加,耐磨层成形时间越短,其横剖面中缺陷大小和数量也变小和变少。此外,如钎焊加热时间过长则会导致装混合填料的钛箔围子被熔穿,从而影响试样耐磨层的焊接。

根据钎焊工艺试验结果,钎料含量在40%以上时,钎焊工艺性较好。

图2 钎焊试样横剖面Fig.2 Horizontal sections of test specimens

2.2 不同配比混料耐磨层的耐磨性对比

工艺试验完成后,钎焊了不同配比的耐磨层试样,钎料质量分数分别为100%、90%、80%、70%、60%、55%、50%、45%,焊接完成后将铸造WC 耐磨层加工至同等厚度(0.3 mm),观察耐磨层表面钎焊良好,最后对试样进行了耐磨性能对比试验,耐磨性的对比试验在自动抛光机上进行,砂纸为200#,转速为20 r/min,磨抛时间为15 min,试验结果见图3。

图3 不同钎料含量耐磨层耐磨性对比试验结果Fig.3 Wear-resisting properties of specimens with different percentage of the filler metal

从图3 可以看出随着钎料含量的增加,耐磨层的耐磨性呈下降趋势。采用纯钎料钎焊的试样,2 min 内就将整个耐磨层全部磨掉,WC 含量在50%左右的耐磨层耐磨性差别不大。根据工艺试验和耐磨性能的对比结果,最终确定实际叶片耐磨层焊接用的配比为含钎料在45%~55%。

2.3 大面积(70 mm×6 mm)试样耐磨层钎焊

由于TC4 钛合金风扇叶片凸台面积相对于钎焊来说为大面积钎焊(约420 mm2),难度很大,因此在前期小试样的试验基础上开展了与实际叶片凸台同尺寸的试样钎焊工艺试验,采用了单匝感应线圈进行焊接,示意图见图4。

图4 试样感应钎焊示意图Fig.4 Schematic diagram of induction brazing

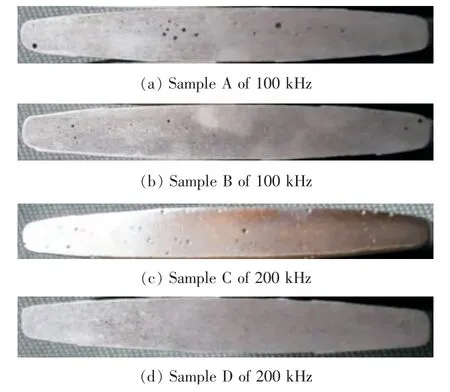

试样A 是采用额定频率100 kHz、单匝线圈(外径4 mm 的铜管弯制的一字型线圈)的钎焊试样,整个钎焊过程中限制环内混合填料的试样两端头先到温,中间部分后到温,试样整体的钎焊处于基本可控状态,焊后试样在中间部位上存在较多的缺陷(图5a),这也是由于中间部位是最后到温的地方,该处吸附在钎料或WC 颗粒上的气体、粘接剂等在短时间内无法被排出造成的;后期对线圈外形进行了调整,外形为哑铃形状(两头大中间窄形状),调整后的钎焊试样B 整体到温比较均匀,由于焊接时为模拟真实叶片凸台钎焊状态,即装配时有一端头距感应圈距离很近,另一端头距离稍远,这样的结果就是距离感应圈远的试样端到温稍慢,解剖试样发现耐磨层横剖面上缺陷数量明显减少,但到温慢的端头有2 个约φ0.5 mm 的缺陷和几个很小的针眼(图5b),针对这种情况,采取减短感应线圈的整体长度的措施应该能较好解决这个问题。

试样C 采用额定频率200 kHz、单匝线圈(外径4 mm 的铜管弯制线圈),用与100 kHz 近似的功率时间曲线控制,焊接完成时间远少于前者,控温较难,局部到温太快,尤其是在试样装夹高度偏差大(与前者相比仅0.2 mm 高度上的差异)的情况下,也易出现一端溶蚀较大(图6a),对整体钎焊外观成形试样解剖后发现试样一周和中间均存在较多的缺陷(图5c);后采用了更贴近试样形貌的哑铃结构线圈钎焊试样D,整个钎焊过程温升较为均匀,试样外观成形良好(图6b),解剖后中心线存在几个细小缺陷孔(图5d)。

图5 采用两种频率钎焊的耐磨层试样Fig.5 Specimens with wear-resistant layers induction brazed of two different frequency

图6 采用200 kHz 钎焊的试样外形Fig.6 Morphologies of the induction brazed specimens with 200 kHz power source

2.4 钎焊热循环对试样基体的影响

为了研究今后实际叶片钎焊过程中钎焊热循环次数对叶片基体性能和组织的影响程度,从而为TC4 风扇叶片耐磨层补焊次数的确定提供依据,对采用不同钎焊热循环次数的试样的耐磨层纵向剖面进行了显微组织分析。

图7 为钎焊热循环1 次试样的显微组织。从图7a、图7b 可以看出,耐磨层中WC 硬质合金颗粒均匀牢固地镶嵌在钛基钎料中,耐磨层与试样基体形成了良好的冶金结合,在使用过程中镶嵌在钛基钎料中的WC 硬质合金颗粒将起到主要支撑磨损载荷的作用。

图7 钎焊热循环1 次的试样显微组织Fig.7 Microstructure of specimen with one time brazing process

从图7b、图7c 可以看出,钎焊后接近耐磨层与基体接面处的基体组织有明显长大,耐磨层显微组织主要有白色块状物相、深灰色颗粒状相和浅灰色相3 种相组成,其中白色块状物相为WC硬质合金颗粒,其余两相为由基体的初生α 相基础上生长出来的α+β 两相组织[13-14]。

从图7 中还可以看出,在从界面往远离界面处的组织为一渐变过程,距离界面越近组织越粗大,在距界面1.5~2 mm 处的母材组织(图7d)与基体材料组织(图7f)基本上无明显差别,这证明采用本工艺钎焊热循环1 次对母材基体的影响区间在1.5 mm 以内。

图8、图9 分别为钎焊热循环2 次和3 次的试样显微组织。从图8 中可以看出,钎焊热循环次数为2 次的焊接界面附近组织长大较钎焊1 次明显,影响区间也增大,到距离界面2 mm 左右,基体组织已基本接近母材的原始组织,其热影响区域距离在2 mm 以内。而从图9 则能看出钎焊热循环3 次的焊接界面处组织明显长大,热影响区则扩大至3 mm。

图8 钎焊热循环2 次的试样显微组织Fig.8 Microstructure of specimen with two times brazing process

图9 钎焊热循环3 次的试样显微组织Fig.9 Microstructure of specimen with three times brazing process

综合以上不同热循环次数对母材组织的影响,钎焊热循环3 次以内对基体组织影响距离差别不大,能保持在3 mm 以内,因此今后实际叶片的焊接补焊次数宜控制在两次以内。

3 结论

1)采用高频感应钎焊方法在TC4 钛合金表面钎焊WC 硬质合金耐磨层,能得到组织致密、结合良好的耐磨层,耐磨层与基体材料形成了良好的冶金结合。

2)离耐磨层与TC4 钛合金试样基体的结合界面越近,基体显微组织有长大的趋势,并且随着钎焊热循环次数的增加钎焊热循环对基体的影响距离变大,实际焊接的补焊次数宜控制在2 次以内。

[1]钱九红.航空航天用新型钛合金的研究发展及应用[J].稀有金属,2000,24(3):218-223.

[2]李明怡.航空用钛合金结构材料[J].世界有色金属,2000(6):17-20.

[3]黄天娥,范桂彬,闫海,等.航空用钛合金材料及钛合金标准发展综述[J].航空标准化与质量,2010(3):30-33.

[4]Lineberger L.Titanium aerospace alloy[J].Advanced Materials and Processes,1998,153(5):45-46.

[5]彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的发展应用及其特点分析[J].材料工程,1997(10):3-6.

[6]张强,张永峰,马双元.大涵道比涡扇发动机风扇叶片振动模态分析[J].沈阳航空航天大学学报,2011,28(3):14-17.

[7]彭秀云.航空发动机的表面涂层技术[J].航空制造技术,2007(6):93-95.

[8]吴小梅,李伟光,陆峰.压气机叶片抗冲蚀涂层的研究及应用进展[J].材料保护,2007,40(10):54-57.

[9]沈德久,王玉林,方春林.碳化钨增强镍基喷熔层耐磨性的研究[J].粉末冶金技术,1997,15(4):286-288.

[10]郝兵,李成刚.表面涂层技术在航空发动机上的应用[J].航空发动机,2004,30(4):38-40.

[11]徐德生,任露泉,邱小明,等.高频钎焊WC/Cu 仿生非光滑耐磨复合涂层的研究[C].中国农业机械学会2003年学术年会论文集,2003:147.

[12]《中国航空材料手册》编辑委员会.中国航空材料手册(第4 卷):钛合金 铜合金[M].北京:中国标准出版社,2001:8.

[13]陈波,毛唯,谢永慧,等.Ti-Zr-Cu-Ni-Co 系新钎料的成分设计及TC4 合金钎焊接头的力学性能[J].航空材料学报,2006,26(1):59-62.

[14]程耀永,马文利,郭万林.TC4 合金TLP 扩散焊的组织与性能[J].材料工程,1999(12):31-34.