轴系摩擦力矩测试系统的设计与实现*

2014-11-26谷运龙姜万生秦现生刘建平谭小群

□ 谷运龙 □ 姜万生 □ 秦现生 □ 刘建平 □ 谭小群 □ 白 晶

西北工业大学机电学院 西安 710072

轴承作为旋转部件中的旋转支撑件,其摩擦力矩影响着旋转部件的工作稳定性以及可靠性,尤其是在精密机床主轴、高速电主轴、精密仪器轴系等高精度轴系中的应用。摩擦力矩是航天轴承极为重要的性能,其稳定性和可靠性是制约系统寿命以及可靠性的关键技术[1]。

目前国内外对轴承摩擦力矩的测试作了很多研究,有从理论计算方面着手[2-3],为轴承的设计提供了理论依据;有直接对相关型号、尺寸的轴承[4-5]的摩擦力矩进行直接测试,得到相应的数据,为轴承的设计制造提供数据依据。目前对轴承的摩擦力矩测试的方法以及测试仪种类较多,但对轴系组件的摩擦力矩测量的相关仪器比较少见,大部分是采用装机前先测量各支承轴承的摩擦力矩值,然后根据各个支承轴承的摩擦力矩的实际测量值估算整个轴系组件总的摩擦力矩[6]。

本文从轴承摩擦力矩的产生机理、影响因素着手,研究轴系的摩擦力矩测量方式,提出一种基于伺服电机-扭矩传感器-被测轴系技术实现对轴系摩擦力矩的测量方法,并完成测试系统的设计。

1 轴系摩擦力矩测试方法

1.1 轴承摩擦力矩的影响因素

轴承摩擦力矩的影响因素主要有以下几种。

(1)弹性滞后引起的摩擦力矩。由于材料的弹性滞后性质,钢球在沟道上滚动时产生的滚动摩擦力矩。

(2)差动滑动引起的摩擦力矩。由于球与沟道接触椭圆面上各点的线速度不同,从而产生微观滑动而产生的滑动摩擦力矩。

(3)自旋滑动引起的摩擦力矩。在轴承转动过程中,球与沟道接触处产生的自旋滑动引起的滑动摩擦力矩。

(4)保持架与球接触产生的摩擦力矩。由保持架与滚珠接触处产生的滑动摩擦力矩。

(5)保持架与引导面接触产生的摩擦力矩。由保持架与引导面接触处引起的滑动摩擦力矩。

(6)油膜黏性损失引起的摩擦力矩。润滑剂产生黏性摩擦力矩。

以上轴承摩擦力矩是建立在套圈控制理论为基础的拟静力学分析条件下[2],都是理论计算时需要考虑的因素,也是各种理论计算的内容。但在实际加工过程中,所有的尺寸以及表面特性并不能和理论完全一致,实际轴承的工作载荷、加工精度、装配精度、润滑条件、材料性能、环境参数(如温度、运动速度等)等因素都会影响其实际的摩擦力矩[7]。

1.2 轴承摩擦力矩的特性

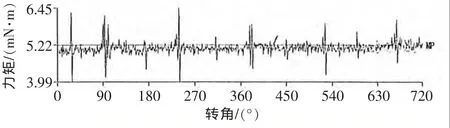

由图1可以得出,轴承摩擦力矩是轴承内外圈角变位的函数,轴承在旋转过程中每个位置都具有一个摩擦力矩值[8],因此,轴承的摩擦力矩是一个与位置有关的随机变量。轴承摩擦力矩分为静态力矩 (启动力矩)、动态力矩,其中动力矩又有最大值、最小值及平均值等概念。在不同的应用场合,对轴承的摩擦力矩的要求不同,陀螺仪轴承对启动力矩有要求,伺服电机和仪表齿轮传动系统的主轴承要求其平均值,而精密电位计、同步接收机、磁带导轮中的轴承对最大摩擦力矩有要求[9],因此,要根据轴承的具体应用场合规范摩擦力矩的具体要求。

▲图1 轴承摩擦力矩曲线图

1.3 轴系摩擦力矩的测试方法

国内外测量力矩的方法有3种,按照摩擦力矩的测量原理,测量轴承摩擦力矩的方法可分为传递法、平衡力矩法和能量转换法[10]。

驱动轴承旋转时,由于轴承摩擦力矩的存在会引起驱动轴(扭矩传递体)的扭转变形,当扭矩传递体由弹性体等与扭矩有对应关系的轴类(传感器)构成时,可以根据弹性体等传递扭矩时所产生的物理参数的变化量来确定扭矩大小,即轴承摩擦力矩,这里所根据的物理参数是变形、应力、应变等,这种方法叫传递法。

机械运动时运动部件必然对机体产生作用力,反之机体必然对运动部件产生反作用力。回转机械主轴受转矩作用转动时,在机体上必然存在着与转动方向相反的平衡力矩(或叫支座反力矩),测量机体上的平衡力矩以确定主轴上作用力矩大小的方法称平衡力矩法。

轴承在驱动其旋转的力矩发生器(或电机)驱动下转动,输入力矩发生器的能量一部分变成轴承的动能,另一部分由于轴承摩擦力的存在变成热能等其它形式的能量被消耗。测量能量转换过程中能量的损失从而间接测量轴承摩擦力矩的原理方法被定义为能量转换法。

本文基于平衡力矩法,采用伺服电机-扭矩传感器-被测轴系的方式,对轴系的静摩擦力矩以及某个规定速度下的动摩擦力矩进行测量。通过伺服电机带动被测轴系,当伺服电机提供的扭矩与轴系的静摩擦力矩相同时,轴系运动通过扭矩传感器以及相应的数据采集系统得到轴系的静摩擦力矩,当伺服电机带动轴系运动到一定速度时,通过相应的采集系统得到轴系的动摩擦力矩。

2 测试系统的设计与实现

2.1 测试系统的机械单元设计与实现

测试系统的机械结构部分主要由工作台体、伺服驱动部件、弹性扭杆、扭矩传感器部件、轴系部件等组成,如图2所示。

机械结构设计过程中应注意的问题以及采取的相应措施如下。

(1)同轴度。因轴系中的摩擦力矩较小,当被测轴系的旋转轴与伺服电机的驱动轴不同轴时会产生一个额外的力矩,会影响被测轴系的摩擦力矩。本测试系统采用精密级工作台面作为整个机械结构的安装基准。伺服电机的安装部件、扭矩传感器的安装部件以及被测轴系的安装部件采用精密加工工艺,以保证同轴度的要求。

▲图2 测试系统的机械结构

(2)扭矩传递的稳定性。为保证能够反映实际测量过程中的摩擦力矩,本机构中加入弹性扭杆以吸收扭矩的突变,缓和扭矩的变化[11]。弹性扭杆的具体结构、尺寸设计,本文不作介绍。

2.2 控制单元的设计与实现

要实现对轴系的静摩擦力矩和动摩擦力矩的测试,静摩擦与动摩擦之间转换的时间差特别小,要求能够精确地采集到这个转变过程,数据采集方面就需要实时性、准确性及稳定性。本控制单元采用工控机+伺服控制器的控制方式,控制单元由工控机、伺服电机控制模块、开关量I/O模块、模拟量采集模块、外围电器模块、打印机等组成,如图3所示。

伺服控制模块采用美国Delta Tau公司的开放式多轴运动控制器,采用80MHz DSP为核心的Clipper运动控制卡,其处理速度、分辨率等指标均优于一般的控制器。自身集成的有模拟量输入输出模块,分别用于控制伺服电机和采集扭矩传感器电压信号,其以网线的方式与工控机进行通信,开关量I/O模块用于相关状态指示。

2.3 测试系统的软件设计与实现

▲图3 测试系统硬件组成单元

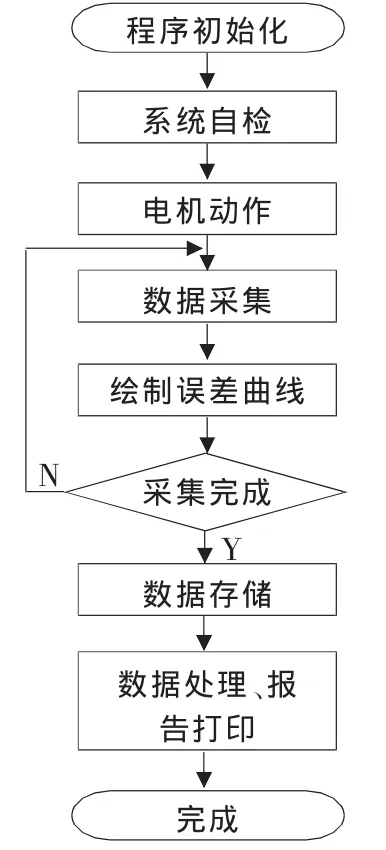

为实现对运动方式的实时控制以及对轴承静、动摩擦力矩的实时监测,本测试系统在Visual C++语言环境下对相关参数进行设置和监测,其中Clipper运动控制卡提供相关的动态链接库,完成与上位机的数据交换,方便编程使用。Clipper控制卡通过网线通信的方式与上位机(工控机)进行通信。具体实施步骤是:首先在工控机中对Clipper进行相关参数的初始化,然后进入系统的自检功能模块,自检成功后进入测试界面。在测试界面中点击测试面板中的测试按钮,通过网线接口将相应的命令传递给控制卡,由控制卡将相应的控制字发给伺服电机控制器,进而控制伺服电机执行规定的动作,并由模拟量采集模块采集扭矩传感器的电压输出值,然后由模拟量采集模块将采集到的电压值传给工控机,由相应的数据处理模块进行数据处理,具体流程图如 图4所示。

▲图4 数据采集流程图

3 应用实例

本测试系统对某型号的轴系(预紧力为定值)进行测试,应用工况及环境参数:室温,湿度≤80%,电机设置的工作速度为2 000 r/min。图5为本型号轴系在整个测试过程中的摩擦力矩曲线图。

▲图5 某型号轴系摩擦力矩报表

4 结束语

通过本测试系统的机械机构、控制部分的硬件选取、搭建以及测控软件的编程,最终完成整个测试系统的搭建,通过对某型号产品的测试检验可满足性能要求。因此,基于本测试系统提出的测试原理及测试方法是可行的。

[1] 臧稳通,梁波.卫星飞轮用轴承的设计与应用[J].轴承,1999(7):4-6.

[2] 张葵,李建华.球轴承摩擦力矩的分析计算[J].轴承,2001(1):8-11.

[3] 朱爱华,朱成九,张卫华.滚动轴承摩擦力矩的计算分析[J].轴承,2008(7):1-3.

[4] 江玮,刘金秀.M992B微型轴承摩擦力矩仪的研制 [J].轴承,1996(7)31-33.

[5] 王道恒,鲁鸿雁,王长山,等.中小型轴承摩擦力矩测量仪 [J].轴承,1999(12):31-32.

[6] 李副来,李济顺,朱孔敏.轴系摩擦力矩测量仪的研制[J].轴承,2008(10):38-40.

[7] 朱江红.低速球轴承摩擦力矩的分析研究[J].导弹与航天运载技术,2000(6):20-25.

[8] 高奋武,王宗克.滚动轴承摩擦力矩测量技术 [R].洛阳:中国轴承工业协会,2009.

[9] 张国兴.滚动轴承的摩擦力矩 [J].现代机械,1991(2):19-22.

[10]高奋武.平衡力法在轴承摩擦力矩测量中的应用 [J].轴承,2005 (12):33-34.

[11]成大先.机械设计手册[M].北京:化学工业出版社,2004.