印刷电路板碳导电处理后直接电镀铜

2014-11-25遇世友谢金平李树泉黎德育李宁

遇世友,谢金平,李树泉,黎德育,李宁, *

(1.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

印刷电路板(PCB)是连接各个电子元件的基板,在平面内主要依靠曝光蚀刻后形成的铜线路连接,而在层与层之间的图形需要通过金属化的孔实现互联。因此孔的金属化是PCB 加工制造中关键的一环,其采用的技术也在很大程度上决定了产品的质量和成本[1]。50 多年来,印刷电路板工业普遍采用胶体钯催化化学镀铜以及接续电镀铜来实现印刷板的孔金属化[2]。尽管传统的化学镀铜技术经过多年的改进,但仍存在若干缺点[3-4]:化学镀铜使用配位剂和螯合剂,需要长期监控和补充各种成分;还原剂甲醛具有毒性,作业环境恶劣[5];处理液寿命短,容易失效;胶体钯和镀铜废水处理困难;整个加工周期长,试剂成本高[6-7];特别是化学镀铜过程中孔内产生氢气,易导致孔内镀层空洞,难以满足高密度(HDI)板孔处理的要求[8]。研究发现,使用高浓度的胶体钯处理塑料基材时,会在表面形成分布均匀且较为密集的钯活性点,可直接电镀形成铜层[9]。该法省去化学镀铜等相关处理,简化了流程,提高了效率,但需要大量的贵金属钯,成本较高,限制了其应用[10]。碳是一种化学性质稳定的非金属,具有良好的导电性且价格比贵金属低廉。如果在不导电孔内表面涂布碳形成导电层,然后直接电镀铜,可避免产生孔内空洞并能大幅降低生产成本。

早期的研究尝试以石墨涂覆非金属进行电镀,结果大多结合力较差。最接近实际应用的碳导电化技术是基于1985年美国HUNT 公司申请的专利[11]。其利用碳粉悬浊液处理孔后,可在孔壁上吸附一层碳黑,干燥后获得能导电的碳层,然后进行电镀。由于孔内因碳黑变为黑色,因而被称为“Black Hole”──黑孔化[12]。该工艺使用的碳黑导电率低,经处理后孔内电阻值仍较大,给后续的电镀带来困难。美国电化学公司将自己的直接电镀工艺命名为“Shadow”──黑影。它与黑孔工艺最大的不同在于采用导电性更好的石墨粉作为导电介质。但是由于石墨的粒径比碳黑的大,在局部易沉积过厚的石墨层,导致膜层与孔壁的结合力降低[13]。因此,为尽可能去除表面结合不够紧密的石墨微粒,过完黑影导电液的PCB 板在微蚀前比碳黑处理工艺多一个固定步骤──定影,这增加了其操作难度。

国内方面,蒋文忠[14]在硫酸铜溶液中加入锌粉,利用置换化学镀在石墨粉末表面生成铜层,并与电镀和两者结合镀铜的方法进行比较,认为跟化学镀相比,电镀在镀层连续性和镀层厚度等指标上较优。杨建桥等[15]在玻璃表面喷砂处理后涂覆由石墨和水玻璃组成的导电浆,逐渐升温至450°C 使涂层固化,电镀后镀层结合强度较高。庞培东等[16]利用550°C 高温使石墨纤维氧化并去除纤维表面有机胶膜,增加表面粗糙度,然后控制恒电压范围0.9~1.5 V 电镀,得到均匀连续的铜镀层。张艳等[17]采用酸性硫酸铜镀液在恒压1.0 V下,在石墨电摩擦材料基体上镀覆铜层,所得镀层表面平整致密,最低表面电阻率为 20 μΩ·m。朱晓航等[18]在非金属上涂覆改性石墨乳,发现干燥后恒流法难以在其上面沉积铜,而恒压电镀可实现在石墨导电层上镀铜,并且采用优化电压以及等距多点卡具,避免了铜的粉化,获得均匀光亮的镀铜层。国内研究多集中于碳材料的表面或是以其为导电浆料在非金属表面实现电镀,将其应用于PCB 孔金属化的研究尚无报道。

本文采用导电性更高的高导电碳黑制备孔导电化处理液。研究了不同表面活性剂对碳黑在水溶液中的分散性,并以分散液为基础合成导电液,处理板面后可直接电镀。为提高导电层的电镀性能,用石墨粉替代处理液中部分碳黑,并研究了碳黑/石墨导电化分散液处理PCB 板通孔。

1 实验

1.1 药品与材料

高导电性的碳黑XC-72R,购自卡博特(CABOT)公司,性能参数为:比表面积254 m2/g,每100 g 的DBP(邻苯二甲酸二丁酯)吸油值174 mL,粒径30 nm,着色力87%,堆积密度256.3 g/L。石墨为鳞片状,粒径约为1 μm,含碳量≥99%。

实验中除分散用表面活性剂外,其余所用药品均为分析纯。测试板材质为环氧玻纤布层压板(FR-4),整体为矩形,两侧带有铜条,中间为无铜区。孔金属化实验中采用带有通孔的FR-4 双面覆铜板,通孔共有6 种孔径,分别为0.20、0.25、0.30、0.50、0.80 和1.00 mm,板厚1.20 mm。

1.2 碳导电层的制备

碳导电化处理的工艺流程:除油─预处理(调整)─导电液处理─热风吹干─微蚀─热风烘干。

采用弱碱性的除油液浸泡除油,温度40°C,时间5 min。

预处理步骤是将试样浸于阳离子的表面活性剂中,以加强基体对碳颗粒的吸附。为了保证分散溶液的稳定性,用氢氧化钾调整其pH 为10.0~10.5。首先将试样浸没在预处理溶液中,保持3 min,取出后用水冲洗掉多余的预处理液再吹干。接着在碳分散导电液中浸泡3 min,溶液温度维持在室温25°C。取出后立即用水冲洗去除多余的碳黑,热风吹干。

干燥的目的是去除膜层中的水分以形成牢固的碳导电层。由于铜面上也会覆盖一层碳膜,为去除铜表面的碳,在电镀前用对铜有溶解作用的过硫酸钠溶液微蚀铜。最后再彻底烘干。

1.3 电镀工艺

电镀采用印刷电路板镀铜常用的硫酸盐酸性镀铜溶液,为保证良好的覆盖能力和分散能力,选择“高酸低铜”溶液。其组成及电镀条件为:CuSO4·5H2O 60 g/L,H2SO4220 g/L,Cl−50 mg/L,添加剂PEG10000 200 mL/L,聚二硫二丙烷磺酸钠15 mL/L,整平剂2 mL/L,温度25°C。采用带有气体搅拌功能的长方形电解槽,镀液体积约为1.5 L,阴极电流密度2 A/dm2。电镀时将实验板两侧铜条接通阴极,阳极连接磷铜板。

1.4 测试与表征

使用上海精科公司的NDJ-4 旋转黏度计测量碳黑分散液的黏度。由珀金埃尔默Lambda650 紫外−可见分光光度计测定透光率。采用马尔文公司Mastersizer3000粒度分析仪测试碳黑粒度分布。采用LECIA DFC290 金相显微镜观察镀层形貌。由广州四探针科技有限公司的RTS-4 四探针仪在10.0 V 的恒定电压下测定碳膜层的电阻,每个样品测试4 次,取平均值。

背光测试孔内镀铜效果。先沿一侧研磨电镀后的带有通孔的试板到测试孔的中轴线,然后研磨孔背后直至测试的光线可以顺利穿过试样(厚度控制在1~3 mm)。用金相显微镜观察孔内镀铜情况。

热冲击测试孔内铜层的结合力。首先电镀带有通孔的试板60 min,保证孔内镀铜层厚度达到25 μm。再将试板浸入288°C 锡池中10 s 后取出,放置在空气中冷却至室温。如此重复5 次。最后在孔内灌入环氧胶,待其固化后沿孔中轴线剖开,用金相显微镜观察孔内铜层。

2 结果与讨论

2.1 碳黑分散用表面活性剂的选择

制备性能良好的水性导电处理液是第一步。只有导电介质碳黑颗粒充分分散,才能获得均匀的导电薄膜。碳黑是一种无定形的碳,为保证高电导率,其表面氧化度较低,因此具有较强的疏水性。另外,由于碳黑原始粒径仅为30 nm,通常呈团聚状态,为使其能在水溶液中充分分散,需要加入表面活性剂以使亲油基团吸附在碳黑表面而另一端亲水基团面向水溶液一侧。选取表1 所列的几种表面活性剂和专用的颜料分散剂进行了碳黑的分散测试。

表1 碳黑分散表面活性剂的性质Table 1 Properties of selected surfactants for carbon black dispersing

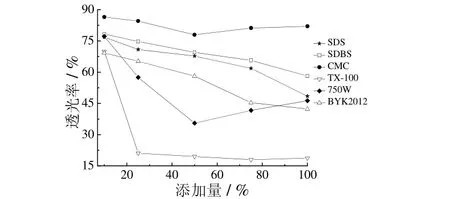

碳黑的质量分数为溶液总量的2.0%,表面活性剂的添加量为相对于碳黑用量的质量分数。加入表面活性剂后充分搅拌4 h,分别测定不同分散剂溶液的黏度,结果如图1 所示。

可以认为,当溶液体系达到最低黏度时,碳黑得到充分分散。由图1 可知,3 种阴离子表面活性剂在浓度范围内都具有最低黏度,但最低黏度值均较大(>5 mPa·s),因此都难以充分分散碳黑。非离子表面活性剂TX-100、BYK2012 加入量达到25.0%,750W加入量达到50.0%时,体系黏度降至最低(<2 mPa·s)。随后分散剂用量增加,黏度不发生变化。因此所选非离子表面活性剂对碳黑的分散效果要好于阴离子表面活性剂。

图1 溶液黏度和表面活性剂添加量的关系Figure 1 Relationship between the viscosity of solutions and the contents of surfactants

固定碳黑分散液的浓度,颗粒分散得越充分,得到的粒径越小,溶液的透光率越低,因而用透光率来进一步比较表面活性剂的分散效果。为保证透光率在可测试范围内,将分散液稀释1 000 倍。不同分散剂添加量和透光率的关系如图2 所示。

图2 透光率和表面活性剂添加量的关系Figure 2 Relationship between transmittance and the contents of surfactants

由图2 可知,CMC、750W 添加量达到50.0%时,透光率曲线有最低点。虽然750W 的效果好于CMC,但透光率最低也仅能到35%。其他表面活性剂均随用量增加,透光率不断下降。这表示初始团聚的碳颗粒被表面活性剂润湿分散,粒径越来越小。显然TX-100的效果优于其他表面活性剂,其相对添加量在25.0%时透光率就下降到20%左右;再增加用量,透光率变化较小,表示碳黑已经得到充分的分散。形成的导电碳层的电阻越低,越有利于后续的直接电镀铜。而导电处理液中除导电介质碳黑和溶剂水外,其余添加剂都会在成膜时夹杂在膜层中影响导电性,因此表面活性剂的添加量要尽可能少。由此确定以非离子表面活性剂TX-100 分散碳黑,添加量为碳黑质量的25.0%。

2.2 用碳黑制备导电处理液及所得导电层的电镀效果

在制备导电处理液时,先将碳黑和TX-100 充分搅拌4 h,然后加入起增稠、润湿和消泡作用的添加剂(质量分数均小于导电处理液总量的0.1%),用球磨机高速分散2 h,即得到碳黑分散液。静止5 d 后,碳黑的粒度分布见图3。

图3 碳黑的粒度分布Figure 3 Particle size distribution of carbon black

由图3 可知,碳黑的粒度呈正态分布,平均粒度D50为127.1 nm。该粒径已与水性墨水碳黑色浆相当[19],具有良好的存储稳定性。FR-4 板经过该碳黑导电液处理后,以2 A/dm2的电流密度直接电镀铜10 min前后的效果如图4 所示。

图4 碳黑导电层直接电镀的金相照片Figure 4 Metallographs of carbon black conductive coating before and after direct copper plating

由图4 可见,经过导电液处理后在FR-4 板中间的无铜区形成了均匀的黑色碳导电层(方块电阻约为4 kΩ)。在电镀铜时,铜层的生长是从两侧铜条逐渐向碳层中心外延生长,与经胶体钯处理后直接电镀的现象相似[20]。尽管电阻较小,但经过10 min 电镀后,碳层表面覆盖铜的面积小于5%,说明在碳黑层上电镀铜性能不佳,其原因可能是碳颗粒过小而被表面活性剂完全包覆,导致电沉积时铜层在碳表面难以快速生长。

2.3 用石墨替代部分碳黑制备导电处理液及所得导电层的性能测试

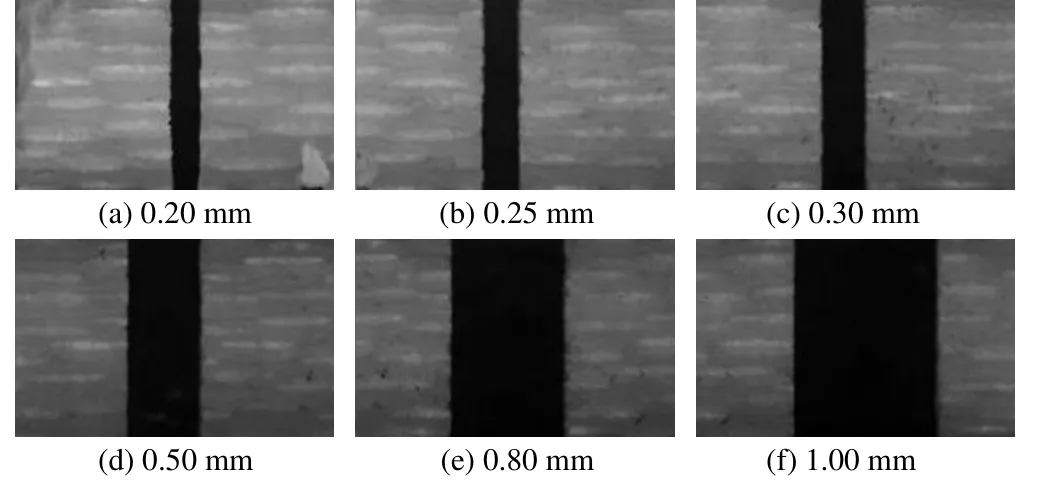

考虑到微米级鳞片石墨具有良好导电性,其片状结构相对于碳黑粒径更大,彼此易于搭接形成导电通路。但另一方面也由于石墨粒径大,易造成导电膜层过厚而使结合力不合格。因此在保持导电处理液中碳总含量为2.0%,其他组分和工艺不变的基础上,以石墨代替部分碳黑来制备导电处理液。经处理,在FR-4板上形成了碳黑/石墨复合导电层。不同比例的碳黑/石墨导电层直接恒流电镀10 min 后的效果见图5。由图5 可见,随石墨比例增加,镀铜覆盖率不断提高,说明石墨有更优良的电镀性能。当石墨含量增加到20.0%时,覆盖率已经升至95%;此时继续增加含量,对碳层镀铜性能提高有限,且会降低导电层与基体的结合力。由此确定石墨加入量为总碳含量的20.0%,即碳黑和石墨的质量比为4∶1。以此碳黑/石墨导电液处理带有通孔的PCB 板,恒流电镀10 min 后,测试每个通孔的电阻均小于0.1 Ω。对通孔试板做切片背光测试,结果见图6。

图5 不同比例的碳黑/石墨导电层直接镀铜的金相照片Figure 5 Metallographs of carbon black/graphite conductive coatings with different proportions of graphite after copper plating

图6 碳黑/石墨导电液处理后电镀不同孔径的孔的背光照片Figure 6 Back light photos of holes of different diameters treated by carbon black/graphite conductive solution after copper plating

从图6 可指,在剖面图中背底的测试光线完全被孔区的铜层遮挡,形成黑色的矩形阴影且无明显的透光区及光点。这说明经导电液处理后,在不导电的孔内壁形成了完整的碳导电层。在电镀时,电子沿碳导电层传导,铜沉积并完全覆盖了孔内壁。

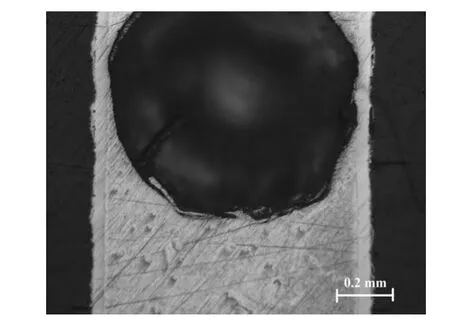

为进一步考察镀铜层的可靠性,进行了热冲击试验。图7 为5 次热冲击后孔的剖面图。图7 中间白色部分为环氧胶,两侧红色部分为孔沿径向剖开的镀铜层。孔内铜层在5 次热冲击后仍保持完整,无孔铜断裂和孔壁分离的情况,说明以碳黑/石墨复合导电层为基底电镀所得到的铜层与孔壁的结合力良好。制备的碳黑/石墨导电液分散均匀,稳定性好,直接电镀时铜覆盖速度快,因此应用于孔金属化具有良好的可靠性,可代替高成本、污染重的化学镀铜工艺。

图75 次热冲击后金属化孔的剖面金相照片Figure 7 Sectional metallograph of the matallized hole after 5 times of thermal shock tests

3 结论

通过黏度和透光率测试可知非离子表面活性剂TX-100 是导电碳黑在水溶液中良好的分散剂,其加入量为碳黑质量的25.0%时,可充分分散碳黑。以此为基础制备的碳黑导电处理液在FR-4 板上形成的导电层电阻小,但电镀时碳层上铜生长速度慢。而用石墨部分替代碳黑后,所形成的碳黑/石墨复合导电层上铜生长速度大大提高。随石墨占比增加,碳层上铜覆盖率增大。当石墨加入量占总碳含量20.0%时,电镀10 min后铜覆盖率可达95%以上。以碳黑/石墨导电液处理带通孔PCB 板,电镀后孔内镀铜层均匀完整,且与孔壁结合良好。

[1]杨防祖,吴伟刚,田中群,等.印制板微孔金属化工艺改进[J].电镀与精饰,2012,34 (8):30-33.

[2]崔国峰,李宁,黎德育.化学镀铜在微电子领域中的应用及展望[J].电镀与环保,2003,23 (5):5-7.

[3]LI J,KOHL P A.The acceleration of nonformaldehyde electroless copper plating [J].Journal of the Electrochemical Society,2002,149 (12):C631-C636.

[4]HANNA F,HAMID Z A,AAL A A.Controlling factors affecting the stability and rate of electroless copper plating [J].Materials Letters,2004,58 (1/2):104-109.

[5]余凤斌,冯立明,夏祥华,等.挠性印制线路板孔金属化研究[J].电镀与涂饰,2009,28 (1):30-32.

[6]申晓妮,任凤章,赵冬梅,等.基于PCB 的次磷酸钠化学镀铜研究[J].材料科学与工艺,2012,20 (3):17-23.

[7]余德超,谈定生.电镀铜技术在电子材料中的应用[J].电镀与涂饰,2007,26 (2):43-47.

[8]王信发,刘汉川.浅述表面活性剂在印制电路板制造中的应用[J].印制电路信息,2010 (9):24-27.

[9]王桂香,李宁,黎德育.直接电镀用胶体钯催化剂的研制及性能[J].稀有金属材料与工程,2006,35 (10):1656-1660.

[10]魏国平.两种孔金属化工艺的运用体会[J].印制电路信息,2012 (6):22-24,46.

[11]POLAKOVIC F,PIANO A M.Process for preparing the through hole walls of a printed wiring board for electroplating:US,4622108 [P].1986–11–11.

[12]MINTEN K L,PISMENNAYA G.Liquid carbon black dispersion:US,4724005 [P].1988–02–09.

[13]刘仁志,范小兵.印制电路板直接电镀技术[J].印制电路信息,2013 (7):29-32.

[14]蒋文忠.石墨粉末镀铜工艺及性能的研究[J].炭素技术,2002 (5):23-25.

[15]杨建桥,曾华平,刘宁.玻璃表面电镀工艺的研究[J].西北轻工业学院学报,2001,19 (2):15-17.

[16]庞培东,王浩静.石墨纤维表面电镀铜工艺研究[J].电镀与精饰,2010,32 (8):13-16.

[17]张艳,夏金童,杨胜,等.石墨电摩擦材料电镀法镀铜研究[J].矿冶工程,2012,32 (2):118-121.

[18]朱晓航,李宁,黎德育.非金属基体直接镀铜技术[J].电镀与精饰,2009,31 (12):33-36.

[19]冯征宇,陈爱平,钱军,等.中性墨水用碳黑色浆的分散稳定性[J].过程工程学报,2007,7 (4):796-801.

[20]王桂香,李宁,黎德育.在不连续Pd 粒子覆盖的非导体表面电沉积铜的研究[J].材料保护,2006,39 (10):12-15.