电镀环评中水洗水量的理论计算

2014-11-25詹果儿王宗雄牛朝霞沈祥信

詹果儿 *,王宗雄,牛朝霞,沈祥信

(1.宁波市环境保护科学研究设计院,浙江 宁波 315012;2.宁波市电镀行业协会,浙江 宁波 315199)

在电镀生产,特别是自动化电镀生产中,镀件清洗是很重要的环节。清洗工作关系到电镀质量和电镀液的正常工作,而清洗方式又关系到清洗水的用量,镀件和挂具带出镀液的回收,以及清洗水的处理等等。水洗水量与镀种的工艺要求、设备的使用方法及清洗方式等有关,然而据笔者了解,电镀企业水量平衡分析一直困扰着大多数环境影响评价工作人员对水量输入、输出的预测。而目前电镀废水的产排污系数一般是以每平方米计算的,比如HJ/T 314–2006《清洁生产标准 电镀行业》规定的“单位产品新鲜水用量(t/m2)”和《产排污系数手册》第九分册“3460 金属表面处理及热处理加工制造业产排污系数表”中对各镀种工业废水量给出的产污系数,均是以镀件的表面积进行计算的(即吨/平方米产品)。但上述产污系数对于环评工作者在具体使用过程中存在2 个不利条件:首先,以镀件的表面积进行计算仅能对某电镀企业全厂的用水、排水量进行预测,无法对某条电镀线上的各类废水分别进行预测,由此导致在环境影响评价中难以计算重金属总量,特别是第一类污染物(包括总汞、总镉、总铬、六价铬等13 种污染物);其次,若企业为电镀加工型企业,则电镀产品复杂多样,产品表面积千差万别,因此难以利用排污系数得出科学的水洗水量、排放量。且当前,我国环境影响评价上岗培训以及环境影响评价工程师职业登记前的相关培训均没有将这一计算过程给予介绍。现笔者结合近年从事有关电镀行业环境影响评价工作的有限实践与经验,概括宁波市电镀行业协会多年来对宁波市内多家电镀企业的调查结果,以某电镀企业工程为例,进行一些有关电镀企业水洗水量的理论计算,提出一些计算思路和方法,并通过实际数据进行验证。

1 水洗水量的理论计算

1.1 现有文献的计算依据

电镀用水量与镀种的工艺要求、设备的使用方式和清洗方式等有关,如冷水清洗槽等一般采用连续供水,热水清洗槽等则采用定期供水。查阅文献得知,我国尚未制定电镀清洗水水质标准和水量计算标准。由沈品华主编的《现代电镀手册(下册)》中,第17篇“电镀车间设计”的第6 章“给水与排水”对电镀水洗水量进行了说明,电镀水洗水量消耗按每小时消耗水槽有效容积数的水来计算。此计算方法可适用于产品不固定的生产线,即环评中的电镀加工型企业。电镀车间清洗槽用水量计算如下:

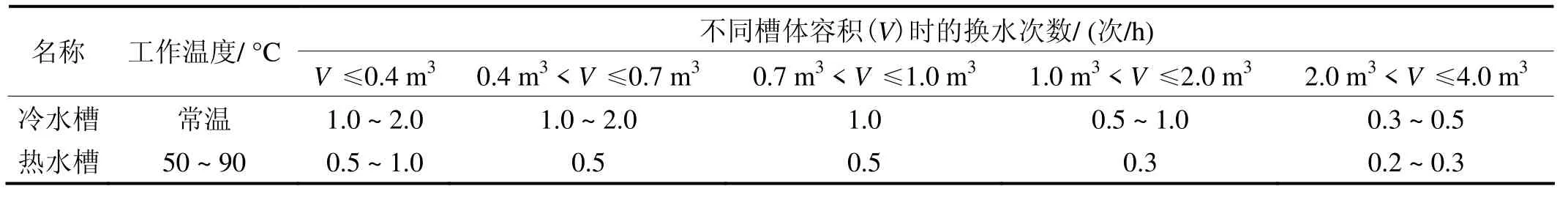

小时用水量=槽有效容积 × 小时换水次数 (1)式(1)以小时换水次数计算清洗槽用水量,换水次数见表1。

表1 清洗槽维持工作用水量相当的小时换水次数[1]Table 1 Water renewing times per hour for maintaining the working volume of rinsing tank

1.2 宁波市电镀行业协会的多年调查结果

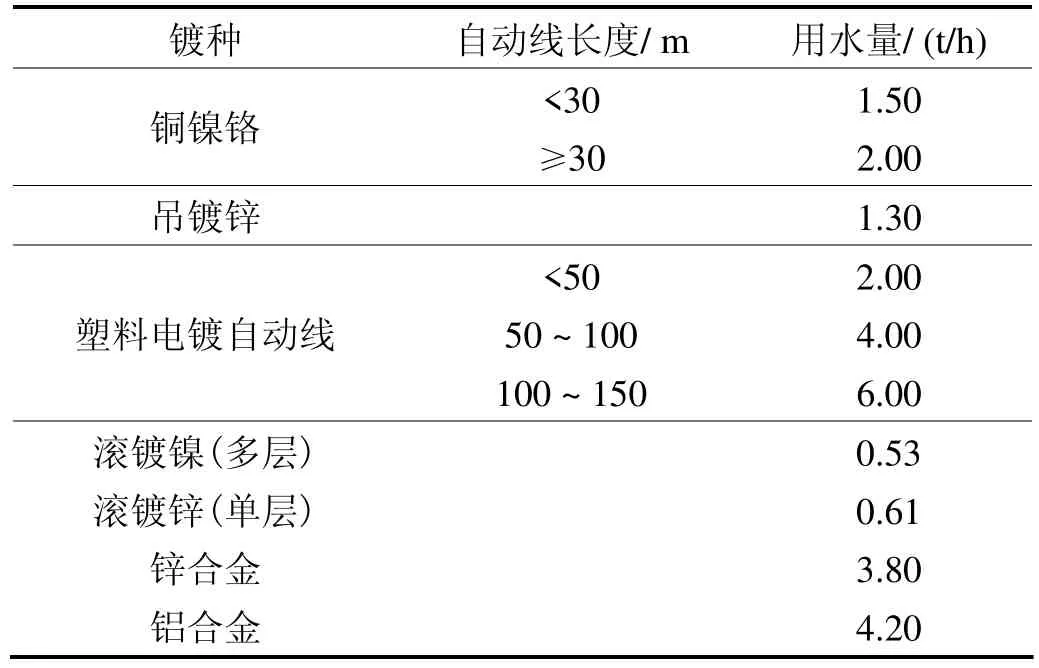

宁波市电镀行业协会受当地环保部门的委托,参加了电镀企业用水量核算专家咨询会议。会议认为,电镀水洗水量不仅受当地的经济水平、企业管理方式的影响,而且受生产线的产量、代加工零件的复杂程度、镀种、清洗方式、水的回用率、待镀材料、操作工素质等多种因素的影响。为了更直观地核定电镀企业的水洗水量,行业协会根据多年来对宁波市内多家电镀企业的调查结果,建议采用表2 的经验数据。

表2 电镀企业用水量核算经验数据Table 2 Empirical data for accounting the water consumption in electroplating plants

1.3 产排污系数确定

考虑到《现代电镀手册》编写较早,且该手册代表的是全国电镀行业普遍情况,而浙江省电镀行业在2011年根据浙环发[2011]67 号文件进行了污染整治。截至发稿日,宁波市电镀企业整治已经基本完成,涉及企业200 余家,在一定程度上优化了电镀行业产业结构和区域布局,提升了工艺装备、污染防治和清洁生产水平,有效削减了重金属污染物排放总量,促进了电镀行业健康、规范和可持续发展。因此,宁波市电镀企业在节水(普遍采用了多级逆流清洗方式和中水回用等工艺)、设备工艺方面都属于国内先进水平。

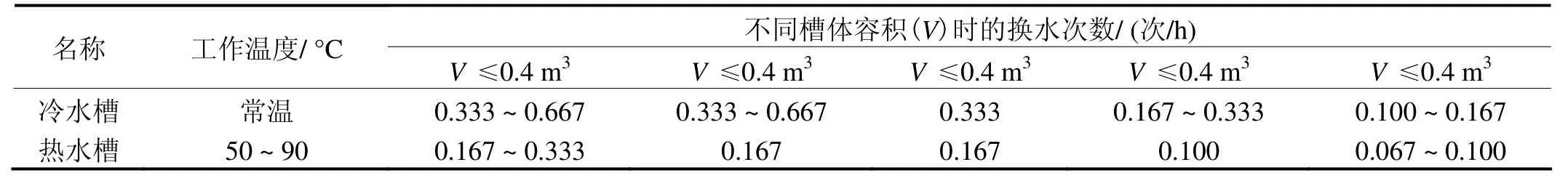

综上,笔者通过查阅文献、调研电镀企业和咨询专家,对《现代电镀手册》提供的计算系数进行了修正,建议电镀环评中水洗水量的理论计算采取表3 的计算系数,水洗废水产生量可按新鲜水用量的90%计,槽有效容积按清洗槽容积的90%计。

2 工程实例验证

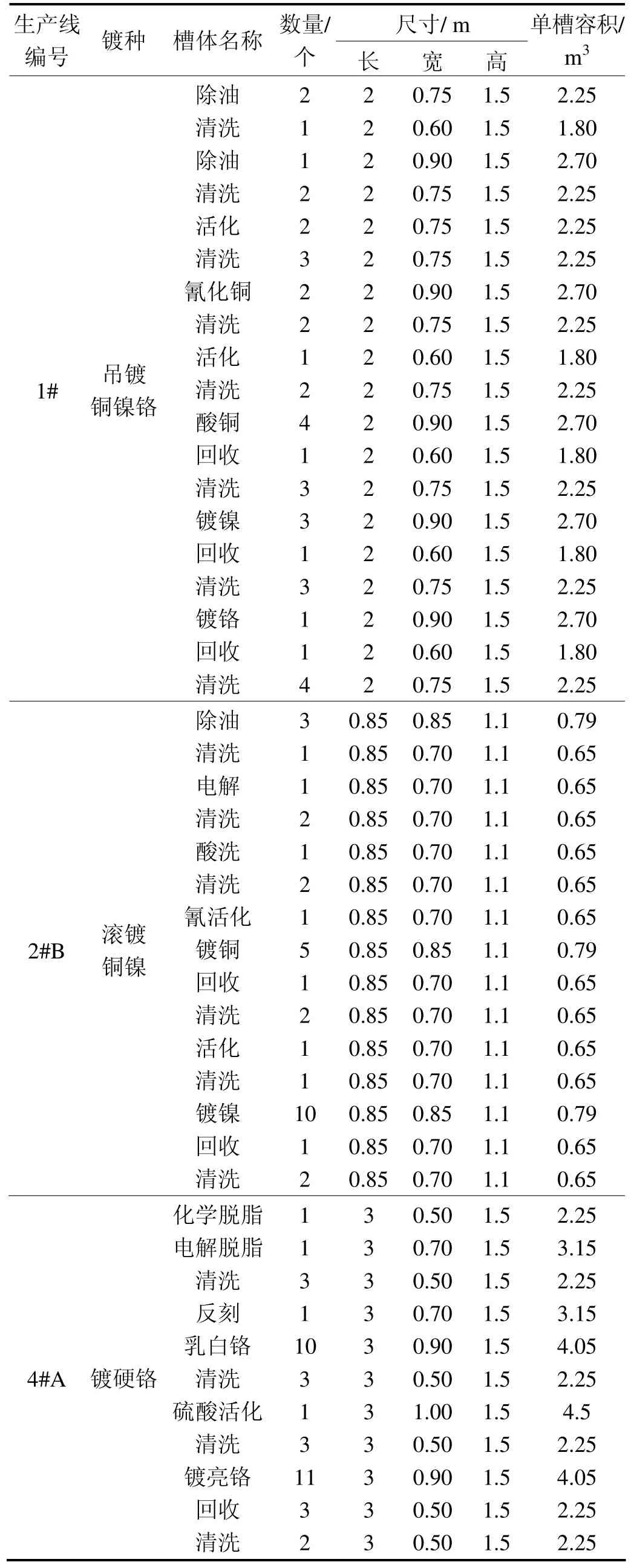

某电镀企业主要从事门窗铰链、插销、锁、门把手等五金件的电镀加工,属于电镀加工型企业。该企业劳动定员80 人,一班制生产,每班8 h,年工作约300 d,采用间歇逆流清洗方式。该电镀企业根据《关于电镀行业污染整治有关事项的通知》(甬环整办函[2011]3 号)、《关于进一步规范电镀行业污染整治验收工作有关事项的通知》(甬环发[2012]28 号),完成了污染综合整治工作。经整改后,企业共有17 条全自动电镀生产线,包括5 条吊镀铜镍铬全自动线、4 条滚镀铜镍全自动线、1 条硬铬全自动线等,镀槽容积共764.003 m3。笔者随机选取吊镀铜镍铬、滚镀铜镍和硬铬全自动电镀线各一条进行电镀水洗用水量的预测和验证。上述3 条电镀线各槽统计情况见表4。

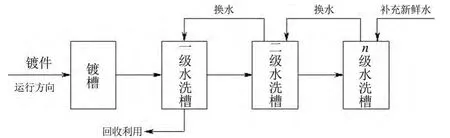

该电镀企业采用间歇逆流清洗方式,当末级水洗槽中浓度达到设定浓度时,逆流逐级全部换水或部分换水,第一级水洗槽中的水设置了中水回用,基本工艺流程如图1 所示。

表3 修正后的电镀水洗水量理论计算系数Table 3 Corrected coefficients for theoretical calculation of rinsing water amount in electroplating plant

表4 某电镀企业3 条电镀线各槽统计情况Table 4 Statistics of the conditions of tanks of three production lines in an electroplating plant

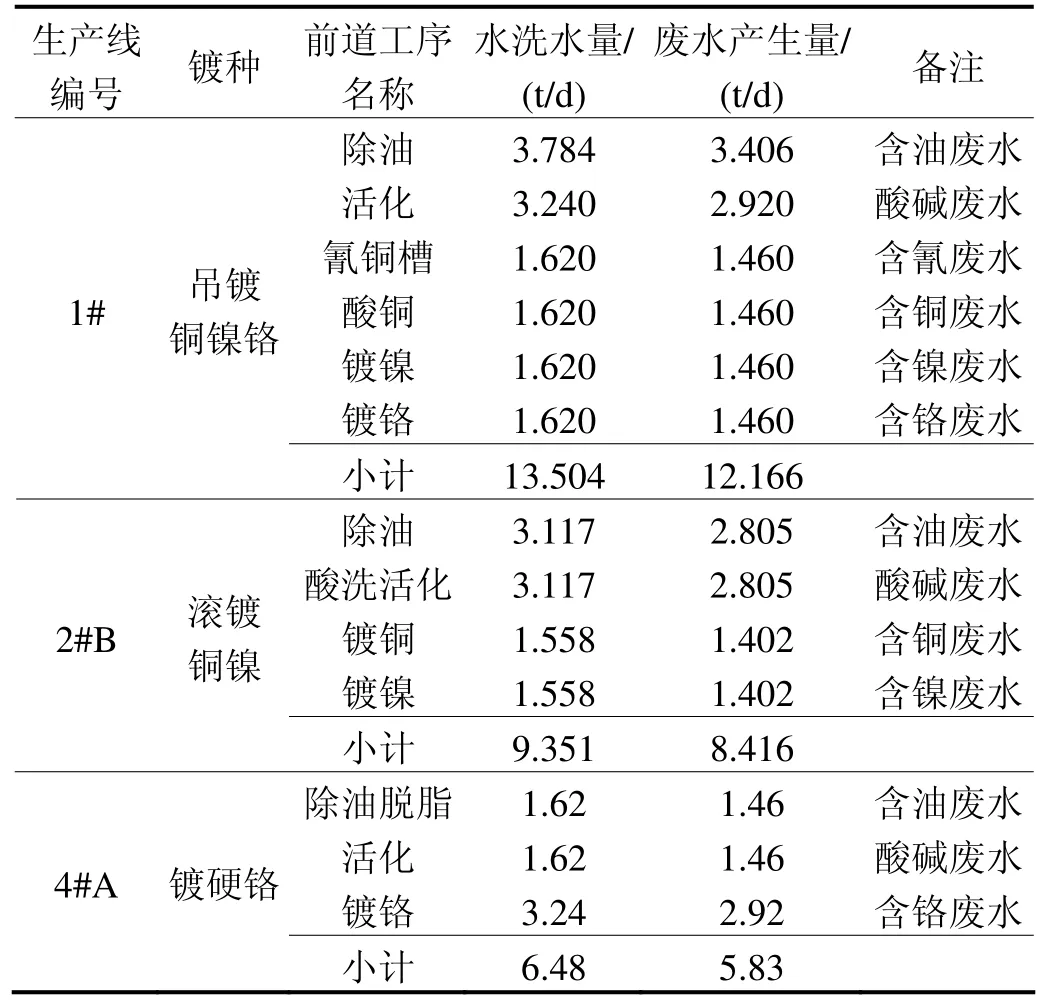

根据式(1)和表3 关于电镀水洗水量的理论计算系数,预测该电镀企业各镀种各水洗槽用水、排水情况见表5。

图1 某电镀企业采用的间歇逆流清洗工艺流程图Figure 1 Flow chart of intermittent countercurrent rinsing process applied in an electroplating plant

表5 某电镀企业电镀线各水洗槽用水、排水预测情况Table 5 Prediction of rinsing water amount and wastewater discharge amount from the production lines in an electroplating plant

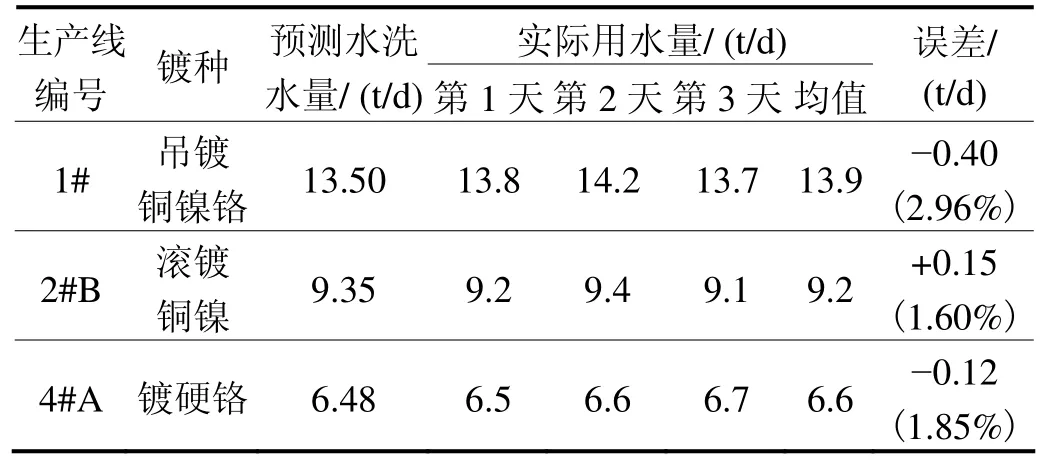

该电镀企业新鲜水目前已经实现二级计量网络,每条电镀线上都配备了水表,理论预测的水洗水量与实际用水量的对比情况列于表6。

表6 某电镀企业电镀线理论与实际水洗用水量的对比Table 6 Comparison of theoretical and practical rinsing water consumption of production lines in an electroplating plant

表6 显示,按照表3 确定的电镀水洗水量计算系数,经式(1)理论预测出3 条电镀生产线的水洗水量,与通过水表抄录的实际水洗用水量的均值相比,误差在3%之内。

3 结语

本文所提供的电镀企业水洗水量理论计算思路和方法,对类似电镀企业的环境影响评价有参考意义,可为后续重金属总量控制的预测奠定基础。同时,这也是一次探索环评理论与技术的有益实践和经验的总结。本文的目的是通过对电镀企业水洗水量的计算和探讨,为相关行业在进行环境影响评价工程分析时提供一些思路。

[1]沈品华.现代电镀手册(下册)[M].北京:机械工业出版社,2011:17-98.