片烟增湿与干燥的薄层动力学模型

2014-11-24黄锋陈清王乐窦家宇王苏红李斌

黄锋,陈清,王乐,窦家宇,王苏红,李斌

1 华环国际烟草有限公司,安徽省滁州市凤阳县门台子工业园 233121;

2 烟草行业烟草工艺重点实验室郑州烟草研究院,郑州高新技术产业开发区枫杨街2号 450001

制造技术

片烟增湿与干燥的薄层动力学模型

黄锋1,陈清1,王乐2,窦家宇1,王苏红1,李斌2

1 华环国际烟草有限公司,安徽省滁州市凤阳县门台子工业园 233121;

2 烟草行业烟草工艺重点实验室郑州烟草研究院,郑州高新技术产业开发区枫杨街2号 450001

为研究不同温湿度条件下烟叶加工中的水分迁移规律,从水分迁移速率、动力学模型及参数应用性三个部分分析了攀枝花C2F片烟的增湿及干燥特性。结果表明,片烟的增湿和干燥都经历升速段、第一降速段和第二降速段三个阶段的速率变化过程,通过逐步提高湿度的控制方法可以避免冷凝吸湿,增强片烟增湿的均匀性;考察了6种薄层动力学模型,其中以Midilli模型对片烟的吸湿和干燥过程拟合效果最好;结合实际复烤生产中的润叶及复烤水分控制区间,发现动力学参数与区间内水分变化时间有很好规律性,对实际生产具有很好的理论和应用参考性。

片烟;增湿与干燥;动力学;薄层模型

在烟草加工过程中,烟叶(或烟丝)的水分控制是加工质量控制的重要内容,涉及诸如真空回潮、润叶、复烤、加料、烘丝等众多环节,在这些工序中,烟草回潮吸湿和干燥解湿过程直接影响在制品的质量。烟叶属于胶体毛细管多孔物料[1],热湿迁移过程都是非稳态传热、传质过程,水分变化动力学是研究烟叶回潮吸湿及干燥解湿特性的重要内容,其数据可以反映烟叶水分迁移机理和预测过程变化。回潮干燥动力学研究在农作物方面受到广泛关注。Basunia等[2]研究了17.8~45℃温度范围内的大米增湿特性曲线,并用Page方程对增湿特性曲线进行描述。Sacilik等[3]研究苹果片干燥特性时,对比多个动力学模型后发现Logarithmic模型与实验值最吻合。Shi等[4]发现蓝莓的辐射干燥过程用Thompson模型描述较好,并计算了扩散速率。对于片烟原料,研究复烤过程温湿度条件下的吸湿和干燥模型鲜有报道,目前仅发现郑松锦等[5]、李斌等[6]通过自主开发的实验平台开展了基于Fick第二定律的扩散吸湿模型研究,研究中未对水分迁移及其它模型进行综合对比分析。

本文利用烟草热湿处理特性在线分析装置[6],结合部分实际生产加工条件,同步研究烟叶的吸湿及干燥两个过程,分析不同热风温湿度对烟叶水分的影响;同时选择了6种薄层模型,对比分析片烟的吸湿及干燥动力学特性,探寻烟叶在模拟实际的加工条件下水分迁移特点,为进一步深入研究烟叶在加工过程中的热质传递规律及有效应用提供理论和实验依据。

1 材料与方法

1.1 试验原料及设备

试验原料为2012年四川攀枝花C2F等级烤烟,品种为云烟87。样品前处理按照文献进行[7],处理后放干燥器内备用,此方法处理能保持烟叶原有吸湿性[8]。

试验设备为改进型烟草热湿处理特性在线分析装置(郑州烟草研究院),主要结构和原理见文献[6];电子天平感量:(0.0001 g,赛多利斯公司);DHG-9623A烘箱(上海精宏试验设备有限公司)。

1.2 试验方法

数据采集系统和烟草热湿处理特性在线分析装置调整到试验要求条件,设定每5 s采集一次重量。当反应器恒温区温度在设定温度条件下达到稳定(偏差±0.5℃)后,将处理好的样品放入样品室内,开始设定的条件控制程序,连续进行烟叶的增湿及干燥试验,使用标准烘箱法测定烟叶最终含水率。

1.3 模型及分析方法

1.3.1 含湿比、模型评价方法

MRpre,i为含湿比预测值,MRexp,i为含湿比实验值,N为实验值个数,n为干燥常数个数。

1.3.2 数学模型

实验选取了6种主要的薄层模型分别对吸湿和干燥实验数据进行拟合分析,具体见表1。

表1 薄层吸湿和干燥模型Tab.1 Thin layer humidifying and drying dynamic models

1.3.3 动力学参数

片烟的增湿和干燥可用Fick第二定律进行描述,对于薄层物料其表达式可为:

由于L较小t很大,故公式可以简化为[13]:

如果增湿和干燥同时在薄层的两面进行,L是薄层厚度的一半;如果只在在薄层的一面进行,L是薄层的厚度。Deff是有效水分扩散系数(m2/s),t是干燥时间(s),MR是含湿比。

温度对有效水分扩散系数Deff的影响可用阿伦尼乌斯

式中D0为指前因子( m2/s),Ea为干燥过程的活化能 ( kJ /mol),R 为气体常数 8.314kJ /( mol·K),T为绝对温度( K)。对式(5)的两端取对数得。

以对数InDeff对绝对温度的倒数1/T 作图可得一条直线,由直线的斜率可求得活化能Ea。

2 结果与分析

2.1 温湿度对片烟水分迁移速率的影响及机理分析

2.1.1 温湿度对片烟水分迁移速率的影响

烟叶水分在不同温湿度下的吸湿含水率变化曲线和干燥含水率变化特性曲线见图1、图2。与含水率变化相关的图3则为烟叶在60℃、70℃、80℃温度80%相对湿度及70℃温度70%相对湿度的吸湿速率曲线。湿度为重要的控制参数,根据实际生产中复烤机一般常用的20%~35%相对湿度控制区间,结合华环公司多年复烤工艺实际情况选取相对湿度25%为试验条件。图4为在25%相对湿度时,60℃、70℃、80℃温度下30%初始含水率及70℃温度下20%初始含水率干燥速率曲线(注:试验中吸湿与干燥为连续进行,图4中以吸湿时相同湿度不同温度平衡水分直接作为初始含水率会有±1%的差别)。

图1 烟叶在不同温湿度下的吸湿含水率变化曲线Fig.1 Moisture content of laminas under different temperature and humidity conditions in humidifying process

图2 烟叶在不同温湿度下的干燥含水率变化曲线Fig.2 Moisture content of laminas under different temperature and humidity conditions in drying process

图3 烟叶在不同温湿度下的吸湿速率曲线Fig.3 Humidifying rate of laminas under different temperature and humidity conditions

图4 烟叶在不同温湿度与初始含水率的干燥速率曲线Fig.4 Drying rate of laminas under different temperature and humidity conditions and initial moisture contents

从图3及图4可以发现,烟叶不同条件下吸湿及干燥包含三个阶段,即以最大值点为分界点分为升速段和降速段,降速段还可分为第一降速和第二降速段;同等条件下,温度越高,最大速率也越大;对吸湿过程而言,湿度越高,最大速率也越大,对干燥过程而言,初始含水率越高同样如此。烟叶为农产品,不同的温度、湿度下都具有一定的平衡含水率,其所处的不同温湿度环境及初始含水率决定了烟叶的吸湿或干燥(解湿)状态,进而也决定了烟叶吸湿及干燥的速率变化规律。从图中还可以发现,吸湿时相对低的湿度下速率更易达到零,主要由于低湿下平衡含水率更小而容易达到平衡;同样对于干燥过程,初始含水率低更容易达到干燥平衡。

对比吸湿过程与干燥过程差别,从时间上看,吸湿表现出一定的滞后性,升速段与第一降速段增湿与干燥都较为迅速,但在后半期时间段的第二降速段,增湿达到平衡更为漫长而干燥平衡时间相对更短。所以,尽管吸湿与干燥存在差异,但实际生产中烟叶水分控制过程也基本不会出现在第二降速段,对实际工艺控制来说两者具有一定的通用性。

2.1.2 机理分析与讨论

试验中烟叶的吸湿与干燥速率都出现升速阶段,而在烟草研究中并未出现升速阶段的报道,只有降速阶段[5],但其它相似物料的干燥过程则有升速段出现的报道[14]。主要由于进样方法的原因,吸湿时烟叶是由干燥空气中先放入,稍平稳后按程序自动开启湿度,所以并不会出现瞬间冷凝增湿过程,而烟叶组织内部的毛细管多孔结构具有非常高的吸湿势能,使水分迅速进入烟叶内部甚至直接形成结合水,所以吸湿速率由环境湿度控制为主,从相对湿度的变化速率曲线对比看与出现的升速段时间接近(见图3中小图);经过短暂升速段后,内部组织的吸附层的快速饱和就转为内部扩散控制的降速阶段。随后,通过湿度变化直接转为干燥过程,尽管湿度转换过程未发现加速过程(见图4中小图),但由于自由水蒸发本身还涉及表面蒸发和内部扩散的速率影响,所以综合环境湿度作用先形成升速阶段,后续进入内部扩散控制转为降速干燥过程。

在复烤过程中,基本采用温度由低到高后降低的多干燥区梯度烘烤工艺。初始温度较低,即可避免烟叶扩散温差大也发挥整体预热烟叶温度作用利于减少水分的不均,随后再采用更高温度进行快速脱水;另外复烤含水率一般都采用过临界含水率拐点[15],即初步进入第二降速阶段,以利于水分的均匀性。这也体现了掌握烟叶水分变化规律对水分均匀性控制的重要应用价值。

2.2 吸湿与干燥模型的建立

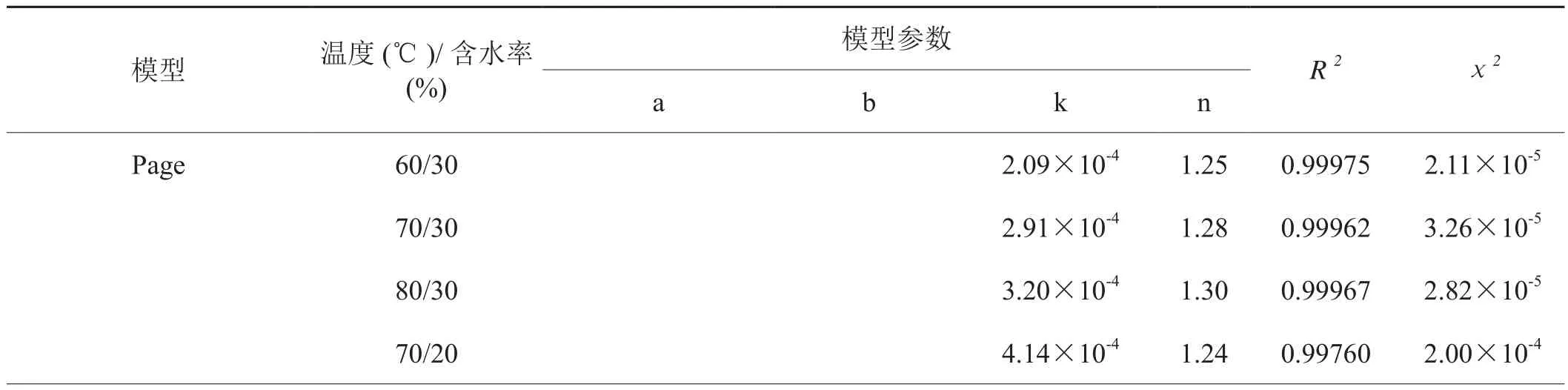

图5与图6分别为不同条件下片烟的吸湿含湿比与干燥含湿比随时间变化曲线,应用表1中6个模型对片烟吸湿及干燥曲线进行拟合,吸湿模型和干燥模型拟合结果分别见表2和表3。从表2的吸湿模型拟合看,通过4个条件对比发现拟合效果最好的为Midilli模型、其次为Page模型、Logarithmic模型等,其中Midilli模型拟合最好的为温度60℃,相对湿度80%结果(R2=0.9992,χ2=4.57×10-5),并且其它模型都出现相同的规律,即相同相对湿度条件下,温度越低拟合效果越好,可能原因为在高温高湿下,温度越高控制的不稳定性也可能越高。另外从拟合效果最好的Midilli模型与Page模型发现,相关的参数a、b、k、n都表现出一定的规律性,如参数k随温度、相对湿度升高而增大。

图5 烟叶在不同温湿度下的吸湿含湿比随时间变化曲线Fig.5 Humidifying moisture ratio of laminas under different temperature and humidity conditions

图6 不同温度与初始含水率下的干燥含湿比随时间变化曲线Fig.6 Drying moisture ratio of laminas under different temperature and humidity conditions and initial moisture contents

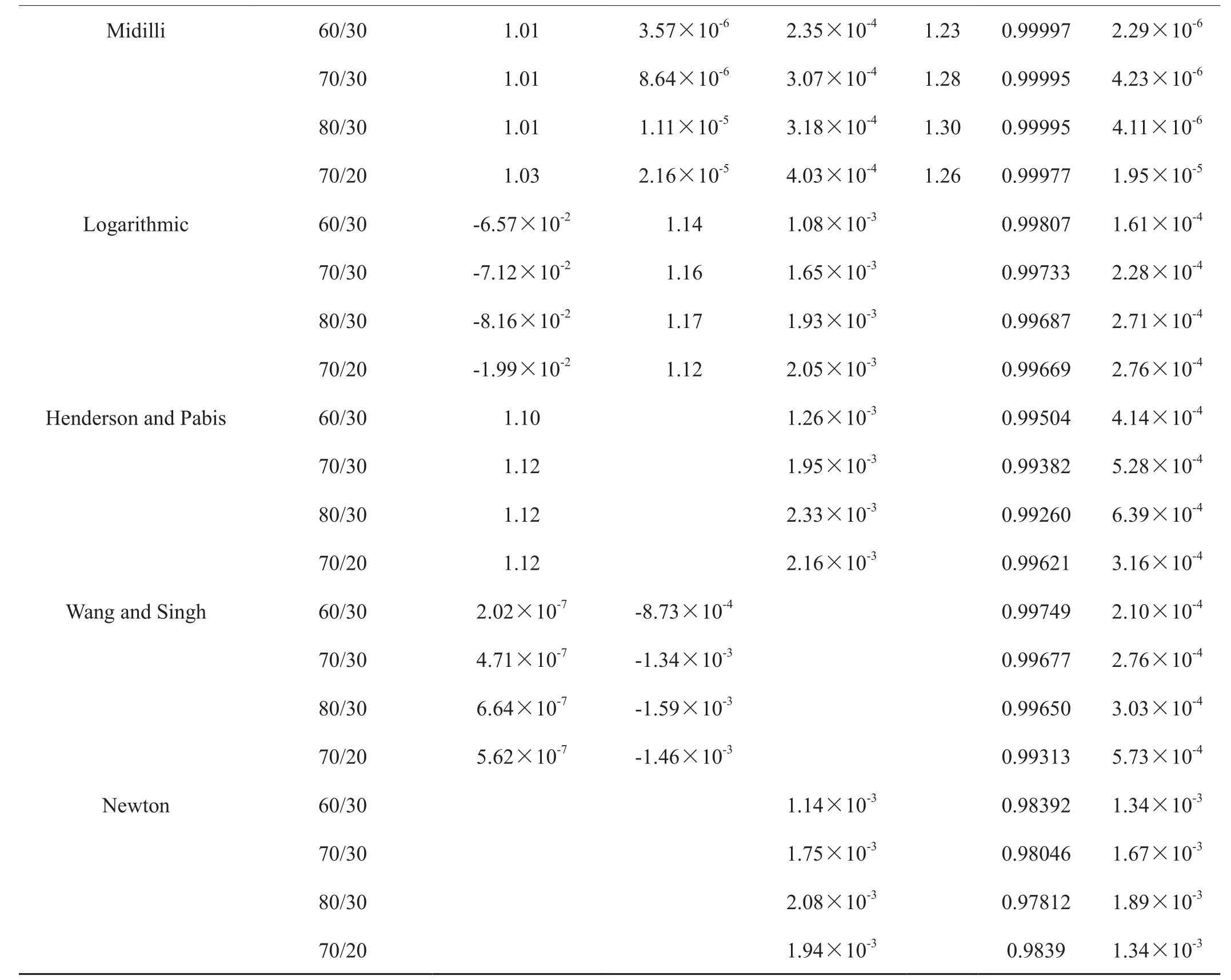

相对于吸湿拟合结果,各模型对片烟干燥都表现出更高拟合度。如Midilli干燥模型,其R2基本都在0.9999以上,χ2则在低至10-6级别数。说明相对片烟的吸湿,各模型更适合拟合片烟的干燥情况。干燥解湿与吸湿拟合表现的差异性,主要由于吸湿本身存在一定的滞后性,另外在吸湿初期烟叶的水分吸附与扩散作用过程更为复杂。另外,与吸湿类似,相关模型参数变化也随温度表现出一定规律性。

通过6种模型的拟合分析,片烟的增湿与干燥水分迁移的动力学变化都符合应用多种模型进行描述,这也为综合考察片烟的增湿与干燥动力学提供了理论参考。各模型中以Midilli模型为最佳,最高模型拟合度R2可以达到0.99997,卡方χ2则低至2.29×10-6,说明该模型能够比较精确的描述和预测片烟水分变化规律,具有很高的参考应用价值。

表2 6种不同模型对片烟吸湿模型拟合结果Tab.2 Statistical results of humidifying laminas obtained from six models

表3 6种不同模型对片烟干燥模型拟合结果Tab.3 Statistical results of drying laminas obtained from sixmodels

续表3

表4 片烟吸湿与干燥的动力学参数Tab.4 Dynamic parameters of laminas in humidifying and drying processes

图7 lnDe与绝对温度1/(T+273.15)关系图Fig.7 Relationship between lnDe and 1/(T+273.15)

2.3 扩散系数及应用性分析

结合公式[6]可计算出不同温度下的有效水分扩散系数Deff,由于为双面扩散叶片厚度为实测平均值一半即L=0.6×10-4m,根据阿仑尼乌斯公式,以InDeff对1/T作图拟合得一条直线(见图7),通过斜率计算即可得到相对湿度80%时,片烟的干燥和吸湿活化能Ea。采用Fick传质方程,可以用于预测未知操作条件下的干燥与吸湿动力学参数,进而预测烟叶的含水率;而使用经验模型只能用于预测已知条件下不同时刻的烟叶含水率。比较两种分析方法,可以看出经验模型与实验数据吻合度较高,但是不同操作条件下的拟合参数之间的规律不明显,基于Fick传质方程的表观扩散系数具有明确的物理意义,不同环境条件下参数变化规律明显,故其适用范围较大。

湿度作为重要的控制影响因素,通过与实际生产中润叶及复烤设备常用的控制条件区间结合,可为实际生产中的水分迁移变化规律做应用参考。从表4可以看出,扩散系数随温度升高而增大,只有在吸湿时,温度为70℃、80℃出现一定偏差,但都相对60℃对比相符。对比吸湿扩散系数和干燥扩散系数,干燥过程中其扩散系数更大,与文中含水率变化相符合。另外对比实际生产中的润叶及复烤过程一般的增湿及干燥水分变化范围(见表4中表注1、注2),发现区间内水分变化时间与相对应扩散系数大小趋势想符合,说明以水分变化大区间得到的扩散系数相对应实际生产中的水分变化小区间的结果一致。

3 结论

在所考察的温湿度范围内,吸湿与干燥均存在升速段、第一降速段和第二降速段三个阶段,与实际生产过程中复烤工艺操作条件设置相结合,通过逐步提高湿度控制方法合理控制湿度可以避免冷凝吸湿,增强片烟增湿的均匀性。

对比了6种薄层动力学方程,所选模型对吸湿和干燥均能进行很好模拟与预测,其中Midilli模型拟合效果最好。通过动力学模型可对生产过程中水分迁移进行预测,更好的控制复烤过程含水率指标及均匀性。

[1]《卷烟工艺》编写组.卷烟工艺[M].北京:北京出版社,1993.

[2] Basunia M A,Abe T.Thin-layer re-wetting of rough rice at low and high temperatures[J].Journal of Stored Products Research,2005,41:163-173.

[3] Sacilik K,Elicin A K.The thin layer drying characteristics of organic apple slices[J].Journal of Food Engineering,2006,73(3): 281-289.

[4] Shi J L,Pan Z L,McHugh T H,et al.Drying and quality characteristics of fresh and sugar-infused blueberries dried with infrared radiation heating[J].LWT-Food Science and Technology,2008,41(10): 1962-1972.

[5]郑松锦,李斌,王宏生,等.基于扩散模型的片烟增湿过程动力学分析[J].烟草科技,2010(8): 5-9.

[6]李斌,王宏生,张兰晓,等.烟草热湿处理特性在线分析装置的研究与应用[J].烟草科技,2008(2): 5-7.

[7] YC/T 31-1996烟草及烟草制品试样的制备和水分测定烘箱法[S].

[8] Kuroiwa T,Nakanishi Y.Measurement of migration rate of water in cured tobacco material[J].Food Science and Technology Research,2003,3: 245-249.

[9] Erbay Z,Icier F.A review of thin layer drying of foods:theory modeling,and experimental results[J].Critical reviews in food science and nutrition,2010,50(5): 441-464.

[10]Midilli A,Kucuk H,Yapar Z.A new model for single-layer drying[J].Drying technology,2002,20(7): 1503-1513.

[11]Wang C Y,Singh R P.A thin layer drying equation for rough rice[C]//ASAE paper No.78–3001,St.Joseph,MI,USA.1978.

[12]Henderson S M,Pabis S.Grain Drying Theory: 1.Temperature Affection Drying Coefficient[J].Journal of Agricultural Engineering Research,1961,6: 169-170.

[13]Maskan A,Kaya S,Maskan M.Hot air and sun drying of grape leather (pestil) [J].Journal of Food Engineering,2002,54( 1) : 81-88.

[14]陈登宇,张栋,朱锡锋.秸秆等温干燥热质传输机理研究(I)-TG/DSC实验分析[J].太阳能学报,2011,32(9):1355-1360.

[15]刘峘.烟叶叶片复烤机技术报告[J].烟草科技,1987( 4):2-6.

Study on thin-layer dynamic models of humidifying and drying of tobacco strips

HUANG Feng1,CHEN Qing1,WANG Le2,DOU Jiayu1,WANG Suhong1,LI Bin2

1 Huahuan International Tobacco Co.,Ltd.,Chuzhou 233121,Anhui,China;

2 Key Laboratory of Tobacco Processing Technology,Zhengzhou Tobacco Research Institute,China National Tobacco Corporation,Zhengzhou 450001,China

C2F tobacco strips from Panzhihua were investigated on features of humidifying and drying from the perspective of moisture migration rate,dynamic model and parameters application in order to study the law of moisture migration in tobacco strips during processing under different temperature and humidity conditions.Results showed that humidifying and drying of tobacco both experienced a changing process of increasing stage,first decreasing stage and second decreasing stage.According to mechanism analysis it was found that moisture condensation could be avoided and uniformity of tobacco humidifying could be enhanced by increasing humidity gradually.Six thin-layer dynamic models were examined and the model Midilli fit best in both process of humidifying and drying.Dynamic parameters and interval time of moisture change was highly correlated if moisture control of ordering and redrying in the processing was taken into account.Such correlation would render good reference for actual production.

tobacco strips; humidifying and drying; dynamics; thin layer-mathematical model

10.3969/j.issn.1004-5708.2014.06.006

TS45 文献标志码:A 文章编号:1004-5708(2014)06-0034-07

安徽省烟草专卖局资助项目(20120551010)

黄锋(1984—),硕士,主要从事烟叶原料及打叶复烤工艺研究,E-mail:huangf004@163.com

李斌(1976—),博士,研究员,主要从事烟草工艺技术研究,E-mail:lib@ztri.com.cn

2013-12-09