双金属复合管制造过程中的质量控制

2014-10-31郎一鸣蒋晓斌

郎一鸣,蒋晓斌

1.中海石油(中国)有限公司上海分公司 (上海 200030)

2.中海油(天津)管道工程技术有限公司 (天津 塘沽 300452)

双金属复合管由2种不同的金属管材构成:内管提供防腐蚀、耐磨蚀性能,外管保证高强度,达到设计应力的要求。由于其优良的性能,目前越来越广泛的应用到石油、化工、城市燃气等行业[1-3]。

对于某高含H2S/CO2的油气田开发项目,海底输送管线采用内衬Φ193mm×3mm,316L不锈钢管,外管采用Φ219.1mm×11.1mm,X65无缝碳钢钢管。通过静水压对衬管施加胀管压力,利用内外管不同材料之间的变形性能差异,使得外管与内管实现胀接复合成型[4-5]。

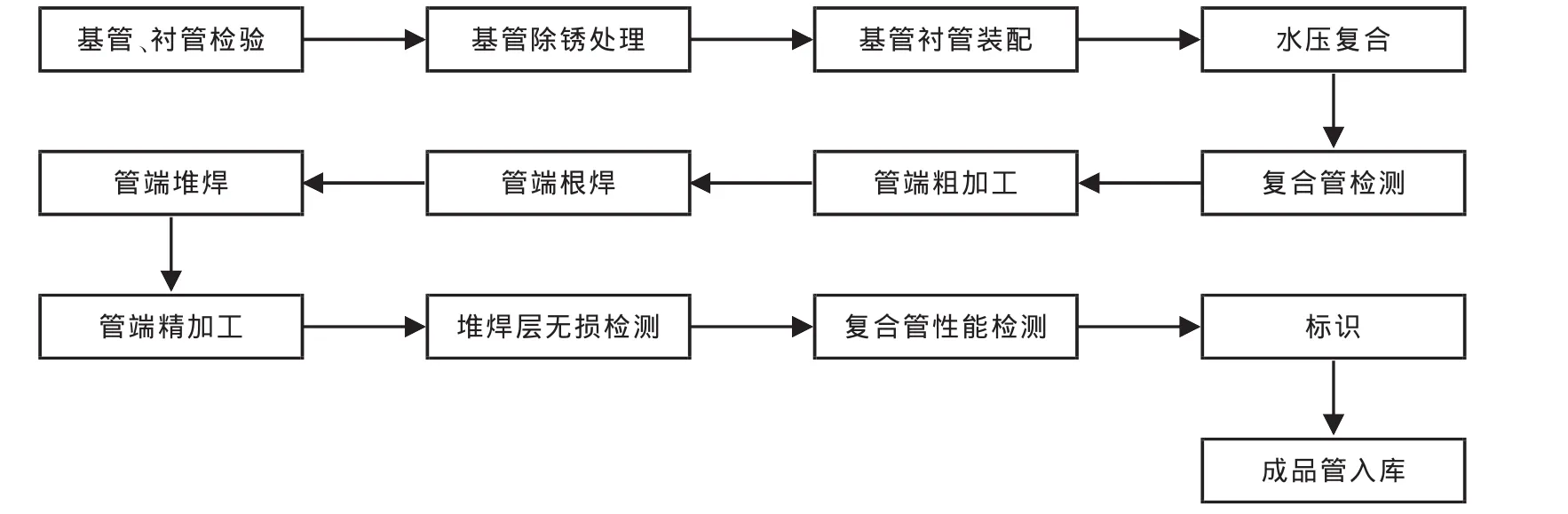

1 复合管制造工艺

项目双金属复合管制造采用水压机械复合方式,核心工艺主要包括水压复合、管端堆焊、无损检测以及管端精加工等工序。简要制造工艺流程图如图1所示。

2 复合管产品质量状态描述

以项目中50支复合管的质量统计状况为例进行说明,主要表征和考查产品的几何尺寸指标以及管端堆焊区无损检测结果。

本项目内径要求的范围在188.4~189.0mm,统计的50支复合管的两端内径平均值均在技术要求范围之内,且满足正态分布。同时对于钝边、坡口角度、管端椭圆度、壁厚以及堆焊层长度等参数统计结果表明产品质量均能达到要求,并表现出良好的稳定性。

图1 双金属复合管制造工艺流程图

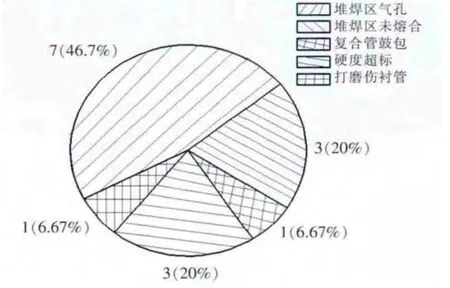

50支复合管中有15个管端存在缺陷。其中焊接缺陷10处,表现为气孔和未熔合,其余5处缺陷分别为复合管鼓包1处,打磨时损伤衬管导致衬管壁厚减薄1处以及堆焊层硬度超标3处。具体缺陷统计数据如图2所示。

图2 缺陷统计图

3 复合管质量控制要点

从复合管的生产过程发现,由于复合管工序复杂,技术要求高,合格率较低。因此提出一些复合管制造过程中的质量控制要点,把控好产品的质量关,提高合格率。

复合装配阶段应注意基管内除锈的温湿度记录,环境湿度小于80%,基管表面温度高于露点温度5℃时可进行施工。除锈等级需要达到ISO 8501要求的Sa2.5级,为了得到更好的剪切强度,对基管内壁处理的锚纹深度以及表面清洁度的控制也是必不可少。

水压复合阶段注意复合管的装配和密封,复合前应通过抽真空操作保证内外管空隙之间的水气得到良好的排放,避免后期根焊时造成连续气孔缺陷。计算和控制好复合净水压力,保证衬管塑形变形量,基管弹性变形量,确保内外管之间的结合强度。复合时保压时间≥10s,保持压力的稳定,保压过程中不允许增补压力,同时监测复合用水氯离子含量小于30mg/L。

复合完毕后进行抽真空测试,利用真空泵保证衬管内部气压在-0.08MPa~0.10MPa之间,保压5min,检验衬管是否存在贯穿性缺陷。

焊接工艺评定伊始需确定导电嘴距工件距离,起弧位置,起弧角度,焊接方向。同时需确定预热温度,层间温度,保护气体流量,焊接电流,电弧电压,焊接速度,摆幅,摆速等参数。焊接工艺评定参数通过第三方验证并进行固化,实际施工时严格按照焊接工艺规范执行。考虑到显示值和真实值之间的误差,监造工程中使用万用表实测和记录电流,电压等参数。

堆焊时实测焊接处外壁温度,根据温度调整水冷却流量以及位置。同时在管端设置挡板装置,避免水蒸气进入管内壁造成气孔等缺陷。同时在远离焊接管端进行封堵,避免空气流动对保护气体造成影响。

堆焊时着重考虑热输出量,在保证质量的前提下;第一层堆焊时控制好电流,保证熔深。第二层堆焊时可以适当增大电流,电压,加大送丝量,提高生产效率。

管端精车和粗车时必须选取同一参照物,避免造成误差的累加。精车时注意坡口角度以及钝边尺寸,清理毛刺,同时进行轻微打磨,保证衬管和堆焊层之间的平滑过渡,且不能伤及衬管。

管端堆焊过程中,管端会发生一定程度的缩径,从工厂生产统计的结果来看,缩径情况大致为每30mm堆焊长度缩1mm。在保证复合管内径的要求下,对于处于管径下偏差尺寸的薄壁基管堆焊时建议粗车时内镗长度增加20~25mm,堆焊长度保持不变,精车时管端增大切削量不失为一个有效保证复合管堆焊区壁厚的措施。

在保证基管,衬管以及复合管力学和化学性能的同时,复合管后期还要进行外防腐,配重作业处理以及现场安装施工[6],因此整体塌陷试验和四点弯曲试验是证实产品性能全面达到标准要求的型式试验。

塌陷试验通过均匀加热复合管到250℃,模拟外防腐施工条件下,衬管的稳定性。在复合管等距离位置6、12点钟方向贴热电偶。试验过程中记录升温和保温曲线,自然冷却后,通过内窥镜观测内衬管无鼓包、褶皱、弯曲等缺陷。同时使用95%公称直径的测径球进行通径测试,测径球需附带一块测径铝板。

四点弯曲试验主要是模拟复合管安装工况在弯曲载荷和拉伸载荷作用下,内衬是否产生褶皱,破环管道的完整性。试验过程中主要完成正向纯弯曲,正反弯曲以及极限弯曲试验。试验中要注意加载载荷、加载周期、加载速率的设定,加载速率考虑海洋使用环境波浪的频率。试验中通过采集应变片的参数值控制试验进程,试验后计算和分析复合管的弯曲半径。试验后通过内窥镜观测衬管情况,同时考察试验前后复合管椭圆度的变化。

4 结束语

双金属复合管制造是一个技术复杂,多专业,要求高的过程,工厂质量合格率有待提高。加强第三方对生产工艺规范的审核及固化,聘请监理方进行全过程监督,督促工厂操作员工贯彻执行有助于促进产品质量的提高。

制造过程中应首要控制好复合管力学和防腐性能指标,规格尺寸指标则可以适当放宽。

[1]李发根,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,29(5):359-362.

[2]王永芳,袁江龙,张燕飞,等.双金属复合管的技术现状和发展方向[J].焊管,2013,36(2):5-9.

[3]李发根,魏斌,邵晓东,等.双金属复合管技术经济性分析[J].腐蚀科学与防护技术,2011,23(1):86-88.

[4]贾建波,徐岩.双金属复合管塑性成型工艺[J].北京大学学报:自然科学版,2009,10(3):279-284.

[5]曾德智,杨斌,孙永兴,等.双金属复合管液压成型有限元模拟与试验研究[J].钻采工艺,2010,33(6):78-79.

[6]章洋,双金属复合管3PE防腐技术研究[J].全面腐蚀控制,2013,27(3):63-65.