孤东KD641块腐蚀原因及防治措施研究

2014-10-31蒋绍辉

蒋绍辉

中国石化胜利油田分公司采油工艺研究院 (山东 东营 257000)

孤东KD641区块储层平均孔隙度33%,渗透率1.083μm2,地层水水型CaCl2型,平均矿化度11 897 mg/L。该区块是孤东目前腐蚀严重的区块之一,近两年由于腐蚀造成的躺井2次以上的油井数高达9口,平均检泵周期仅有195d,严重影响了该区块的开发。前期开展了一些防腐工艺试验,但效果并不明显,其主要原因是腐蚀机理分析不清楚,因此开展了腐蚀原因分析及治理对策研究,减缓腐蚀躺井现象的发生。

1 腐蚀原因分析

油井腐蚀因素通常包括二氧化碳、硫化氢、溶解氧、氯离子和细菌腐蚀等[1]。结合孤东KD641区目前腐蚀躺井情况,选择腐蚀严重的5口典型井作为解剖对象,采用全因素分析法对各种影响因素进行分析[2]。

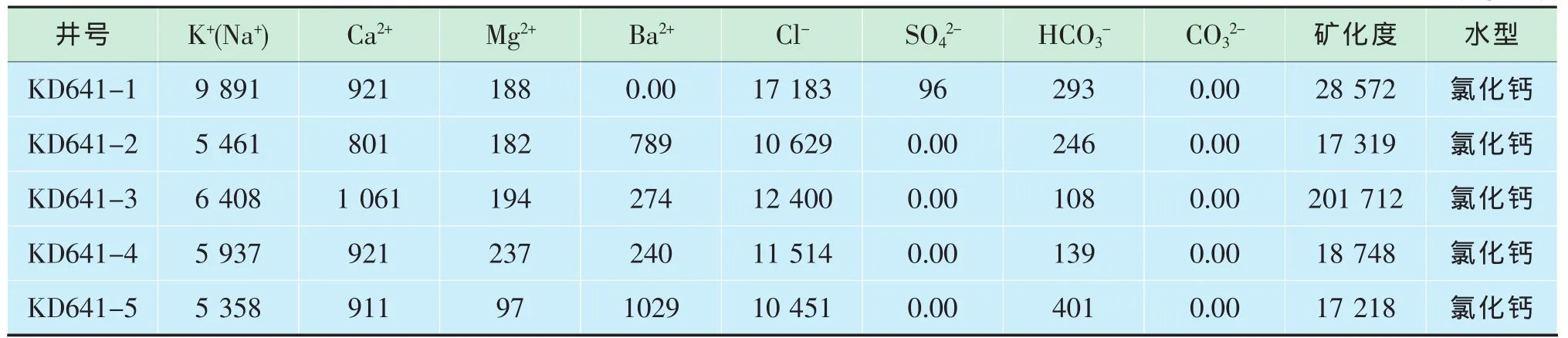

1.1 水样矿化度及离子组成分析

依据标准SY/T 5523-2006《油田水分析方法》对所取水样进行了常规离子分析。水型为氯化钙型,氯离子含量较高,平均矿化度在20 000 mg/L左右,结果见表1。

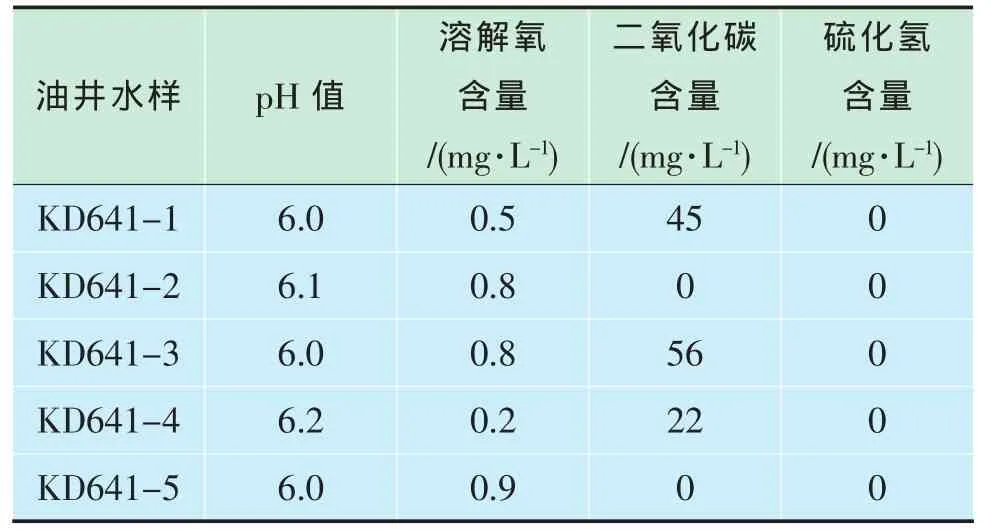

1.2 水样pH值、腐蚀气体含量测定

依据行业标准SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》对水样pH值、溶解氧、二氧化碳、硫化氢等腐蚀气体含量进行测定。测定结果见表2。

表1 水样矿化度及离子组成分析结果 /(mg·L-1)

从表2中看出水中游离态二氧化碳含量较高,达到20mg/L以上,远超过了标准要求的1mg/L。溶解氧平均含量达到0.6mg/L,存在溶解氧腐蚀现象。

表2 腐蚀气体含量测试结果

1.3 腐蚀挂片实验

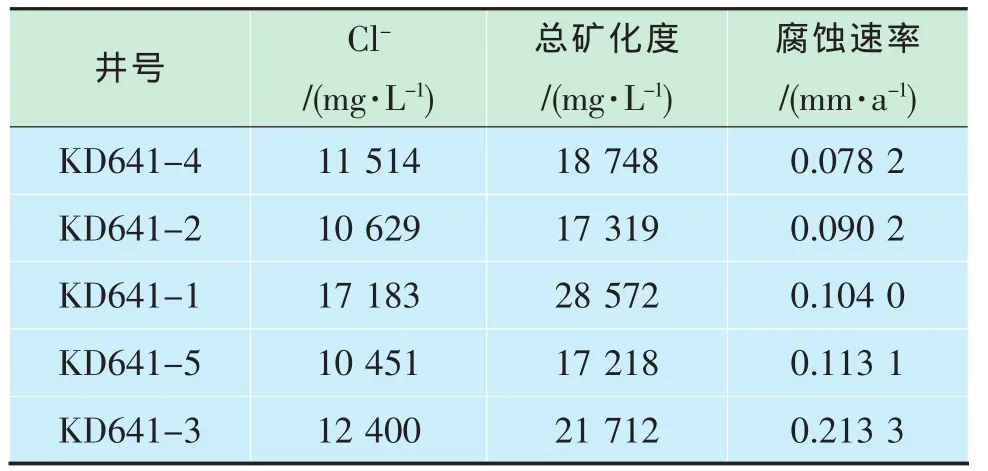

对水样开展在60℃条件下的腐蚀挂片实验。腐蚀挂片测试结果见表3。

实验结果显示腐蚀速率较高,达到0.2mm/a。

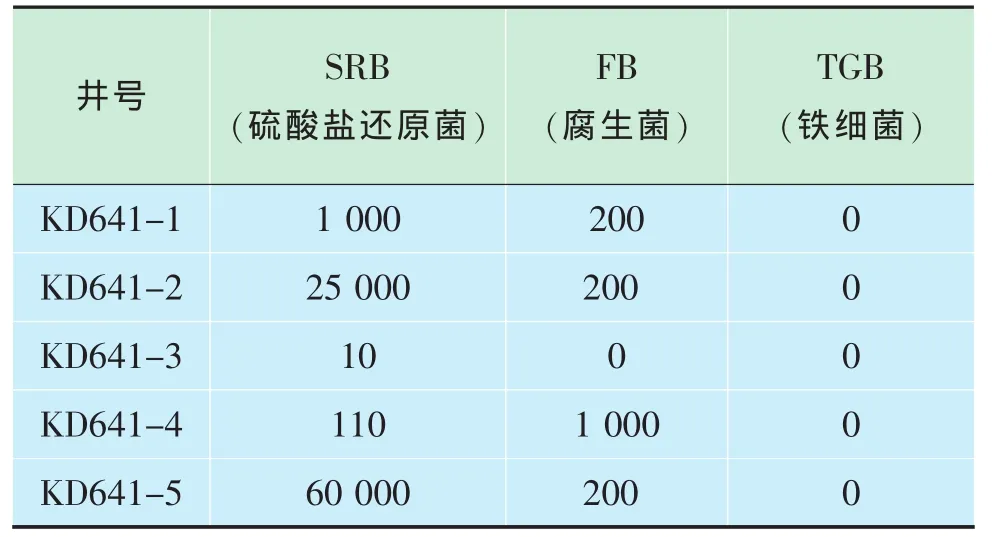

1.4 细菌含量检测分析

依据行业标准SY/T 0532-1993《油田注入水细菌分析方法 绝迹稀释法》中细菌含量测定方法进行测定,测试结果见表4。

区块水样有刺鼻气味,是硫酸盐还原菌腐蚀的典型现象。油层温度普遍在60℃,较适合细菌生长。

1.5 关联性分析

1)对氯离子的影响进行分析,见表5。

表3 腐蚀挂片测试结果

表4 细菌含量测试结果 /[个·(mL)-1]

从表5中可以看出该区块矿化度较高,但腐蚀速率与氯离子非正相关的关系,表明该区块决定性因素不只是氯离子腐蚀。

表5 腐蚀速率与矿化度及氯离子关系

2)对二氧化碳影响因素分析,进行了结垢预测,实验结果见表6。

从表6及表2中可以看出,水体不稳定,容易产生结垢,存在二氧化碳影响因素。

表6 结垢预测结果

结合前面分析的存在溶解氧及细菌腐蚀因素,综上可知,孤东KD641区块是氯离子腐蚀、溶解氧腐蚀、二氧化碳腐蚀及细菌腐蚀共同作用的结果。

2 防治措施及效果

2.1 缓蚀剂的研制及优选

目前防腐技术包括物理防腐和化学防腐技术[3],针对该区块腐蚀因素及油层温度,采取化学缓蚀技术作为防腐技术,选用咪唑啉类的二氧化碳缓蚀剂[4],复配以硫脲和卡巴嘧啶类杀菌剂进行防腐。对5种不同配方的缓蚀剂进行了缓蚀及杀菌效果的优选,见表7。

表7 复配缓蚀剂在58℃条件下缓蚀杀菌实验结果 /%

从表7中可以看出,综合比较1#配方的缓蚀率及杀菌率最好,故选择1#作为KD641区块的缓蚀药剂。

2.2 缓蚀剂最低有效浓度实验

对复配的缓蚀剂按照固化工艺进行固化[5],对其使用浓度效果进行研究,实验结果见表8。

由表8可以看出,最低使用浓度不能低于40mg/L,浓度过低时,达不到缓蚀杀菌的效果,现场使用时必须保证使用浓度。

2.3 现场试验及效果

研制完成后在KD641区块的KD641X10和KD641X22进行了现场试验。为了监测现场的使用效果,利用井口挂片对实施措施前后一个月的腐蚀速率进行了监测。措施实施后腐蚀速率分别从0.242 3mm/a和0.148 6mm/a下降到0.034 7mm/a和0.024 5mm/a,起到了良好的应用效果。2口腐蚀井措施前检泵周期平均6个月,措施后按照目前的腐蚀速率最少能够延长检泵周期180d以上,每年可以节约费用约7万元,投入产出比为1:3.5,具有良好的经济效益,建议在该区块推广使用。

表8 复配缓蚀剂不同浓度下缓蚀杀菌实验结果

3 结论

1)通过分析,该区块的污水为氯化钙型,氯离子含量较高,平均矿化度在20 000mg/L左右,同时具有典型细菌腐蚀的特征。

2)通过全因素排除法对影响因素进行分析,发现孤东KD641区块是由氯离子、溶解氧、二氧化碳和细菌4种腐蚀因素共同作用造成的。

3)采用咪唑啉类和杀菌剂复配研制的缓蚀剂能够有效地降低腐蚀速率,在现场试验2口井,措施实施后腐蚀速率分别从0.242 3mm/a和0.148 6mm/a下降到0.034 7mm/a和0.024 5mm/a,起到了良好的应用效果。

[1]刘伟.油井的腐蚀原因与防护措施[J].腐蚀科学与防护技术,2006,18(6):78-80.

[2]郑云萍.陆梁油田生产系统腐蚀影响因素的灰关联分析[J].油气储运,2010,29(10):774-775.

[3]何公平.坪北油田油井腐蚀原因与防护措施[J].江汉石油职工大学学报,2009,22(4):56-58.

[4]张玉芳.用于含CO2/H2S环境的缓蚀剂研制[J].石油与天然气化工,2005,34(5):407-409.

[5]冉箭声.固体缓蚀剂的研制和应用[J].内蒙古石油化工,2007(5):45-46.