强夯技术及碎石环梁在超大储罐地基处理中的应用

2014-10-29张雪生

陈 宇,张雪生

中国石油工程建设公司,北京 100120

0 引言

原油战略储备是世界各国维持和推动经济发展的必然途径,超大型储罐及罐区建设是原油储备不可缺少的重要手段。选择滨海区域建设超大型罐区经济上有极大优越性,因此对滨海滩涂冲积地区地基进行处理以适应罐区建设地基要求已经广泛应用于国内外基础设施建设中。

阿布扎比原油管道项目设计输送能力约20.5万t/d(150万桶/d),其中10座16万m3的原油储罐是项目的重要组成部分。单个罐体基础直径130m,仅各类石材用量约400万m3,近1 000万t。针对工程现场复杂的地质结构,经过反复论证,采用了将强夯技术及碎石环梁用于超大型储油罐地基处理的方案。

1 地基处理方案及储罐基础形式比选

1.1 地基处理方案比选

根据场区地质详细勘察报告,储罐基础座落于第四纪冲、洪积层上,土层厚度大于5 m,地基承载力136 kPa。基础高度5.3m,回填材料密度按2.4 t/m3计算,地基需承担约127 kPa的回填材料重力,根本无法承担储罐及其储存原油的重力,也无法满足罐基础的沉降控制要求,因此罐基础地基需进行处理。根据现场条件,综合比较桩基础处理方案、振冲地基处理方案、强夯地基处理方案发现,桩基础及振冲处理方案工程造价高且施工周期长,无法满足项目需要。

强夯法加固地基是基于动力压密理论,即用冲击型动力荷载使土体中孔隙体积缩小,土体密实,承载力提高。其施工方法是将一定质量的锤从一定高度自由落下,其动能在土体中转化成冲击波和高应力,压缩土体从而提高地基承载力,而且改善其抵抗振(震)动液化的能力,提高土层的均匀性,减少施工后差异沉降[1]。强夯法处理地基具有加固效果显著、设备简单、施工方便和节省材料等优点。对于本项目来说,采用该法进行加固,经济适用且施工时间短。将现场罐区内的一座小山体爆破以生产大量的碎石用于场地平整,将这些碎石进一步破碎、筛分后,可用于罐基础的回填、夯实,可以节省大量的资金。首先进行试夯以获取数据确认是否能够满足储罐对地基承载能力和沉降的要求,再根据试夯结果确定强夯处理方案。强夯方案制订及施工由法国M enard公司实施。

1.2 储罐基础形式比选

本项目设计的罐基础形式为碎石环梁罐基础,即国内规范中的护坡式罐基础。在罐基础常规设计中,多采用环墙式基础,但对本项目来说,碎石环梁式基础要优于混凝土环墙式基础。其一,碎石环梁式基础可充分利用为平整场地而爆破山体所获得的材料,经过破碎、筛分、级配混合、加水混合搅拌后,铺设碾压,既达到设计要求,又节省资金,节约时间。其二,该罐体直径110m、高21.7m,基础顶标高高出罐区地坪1.85m。罐壁下圆周长345.4m,如采用环墙式基础,则需预留8道后浇缝。假设环墙埋深1.2m、宽度0.8m,则需要843m3混凝土,而且还有大量的开挖基槽、钢筋绑扎、模板支护等工作量,施工周期相对较长[2],施工质量难以保障。另外环墙内部仍需分层碾压,而环墙的存在会使得边缘部分碾压不充分。在充水试压和设备使用阶段,较大的顶部线性荷载作用在较长的混凝土环墙上,在地基不均匀沉降的情况下,极易使其产生扭曲变形,进而产生裂纹。而碎石环梁罐基础可以有效地避免上述问题。

2 强夯法地基的实施处理

2.1 强夯法地基处理试验

2.1.1 强夯施工试验区选择

根据现场储罐位置的实际地质情况,确定了三个试夯区,分别称为DCT1、DCT2和DCT3。

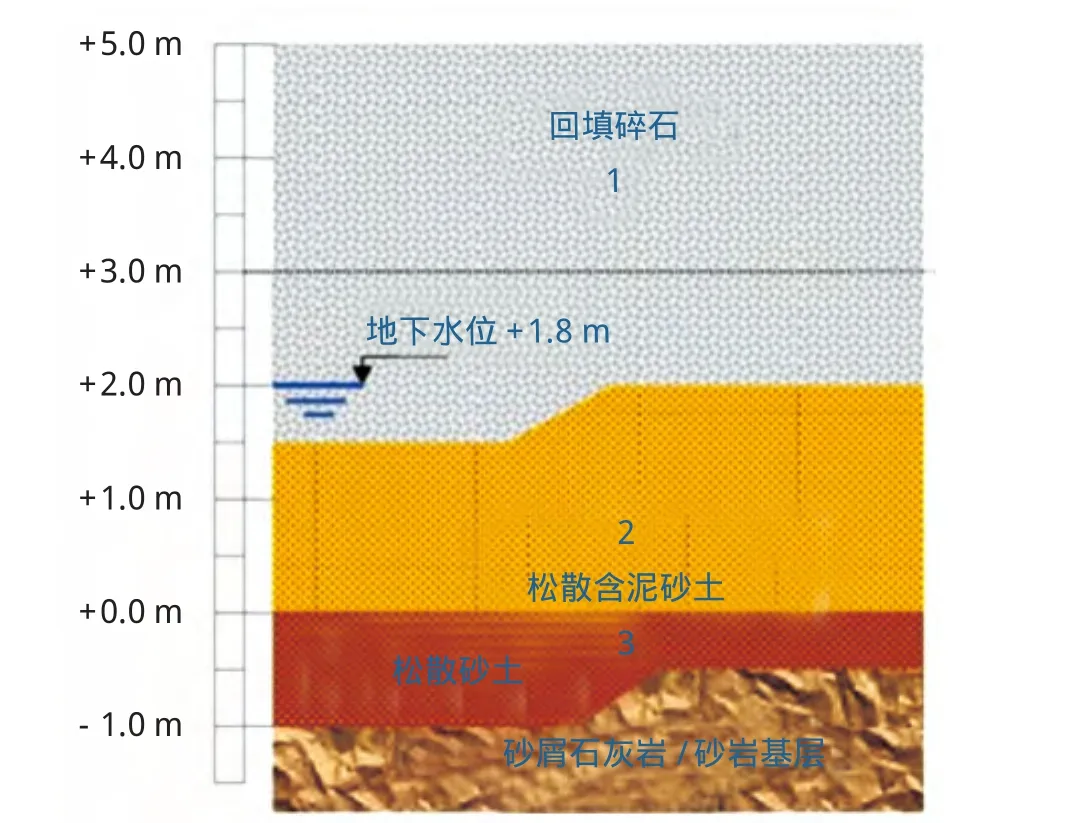

DCT1:将表层土开挖清除至原状土层,回填砂石材料至地上2.0m;土层剖面如图1所示。

图1 DCT1土层剖面

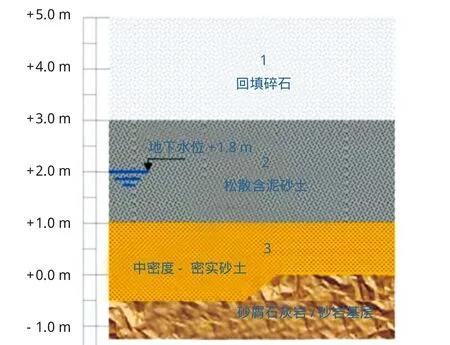

DCT2:在原有地面上直接回填砂石材料至地上2.0 m;土层剖面如图2所示。

图2 DCT2土层剖面

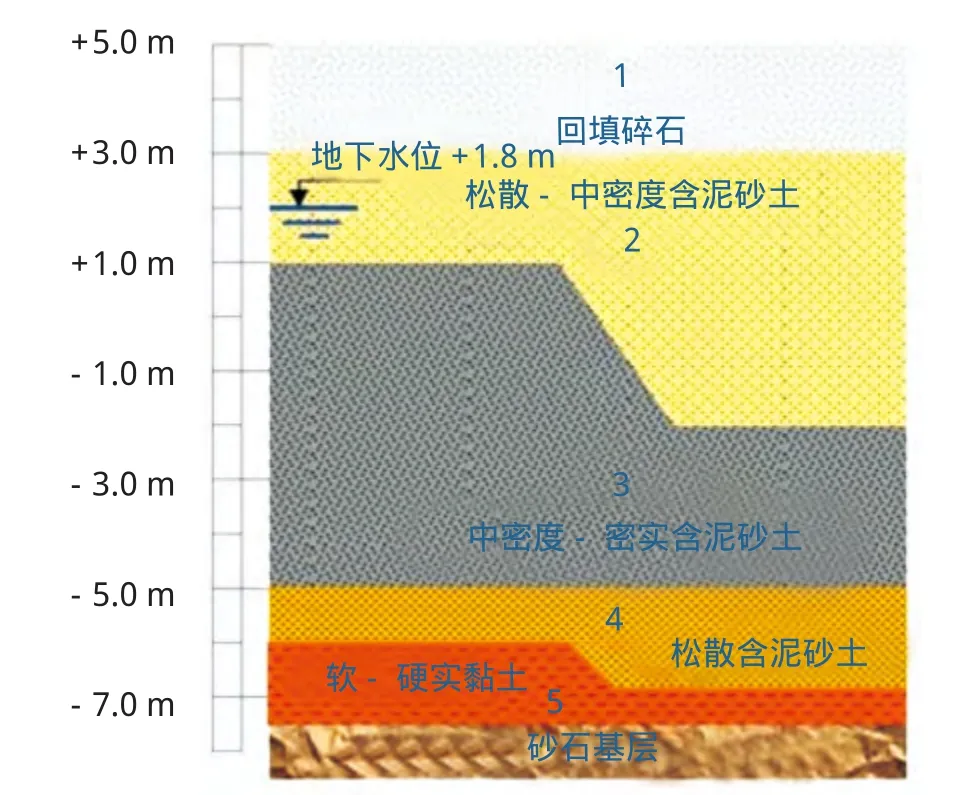

DCT3:在原有地面上直接回填砂石材料至地上2.0 m;土层剖面如图3所示。

2.1.2 试夯工艺参数

根据承担该施工项目的强夯公司的设备能力,采用25 t重锤,落距20m,每一夯击能量为5 000 kJ。试夯区域尺寸为40m×40m,夯点间距为8m,分两个阶段夯实,前后两次夯点对角线距离为5.66m。试夯区夯点布置如图4所示。

图3 DCT3土层剖面

图4 夯点布置示意/m

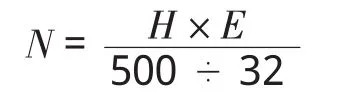

根据地层剖面,可以知道DCT1和DCT2的地层处理深度H为5.5 m,对DCT1选择处理能量E为250 kJ/m3,DCT2选择处理能量350 kJ/m3,DCT3地层处理深度9.0m,选择处理能量350 kJ/m3。强夯设备每次夯击能量为5 000 kJ,处理面积为32m2。需要的夯击数N可以根据以下公式计算得出。

根据计算,DCT1每一夯点夯击10次;DCT2每一夯点夯击12次;DCT3每一夯点夯击20次。全部夯点分两阶段夯实。

2.1.3 试夯结果分析

夯前试验是在回填碎石前,在试夯区原始地面进行的;夯后试验是在夯实施工完成后形成的的平台顶面进行的。锥体贯入度试验(CPT)的目的是确定土壤的原始情况和强夯后的情况;旁压试验(PMT)的目的是确定夯实前后地质力学性能的改变。通过夯前及夯后试验结果对比来评价强夯效果。

通过对比DCT1夯前、夯后的CPT试验曲线,表明强夯处理的影响深度只达到第2层土,第3层土的地质条件未被改善,这表明换土层深度仍需加大,另外强夯能量也需提高。对夯前、夯后的PM T试验曲线进行对比,表明0.0m以上的土层的地基承载力和压缩模量都有大幅增长,但3层及3层以下土层地质条件未有改善。

通过对比DCT2夯前、夯后的CPT试验曲线,表明底部土壤的地基承载力在夯后有了显著改善,说明强夯处理深度达到试验所要求的5.5m以下。对夯前、夯后的PM T试验曲线进行对比,表明地下土壤各层的地基承载力和压缩模量都有大幅增长,说明地质条件经强夯后有了显著改善。

通过对比DCT3夯前、夯后的CPT实验曲线,表明强夯后第1、2、3层土有了明显改善,但第4层土只处理到-2.5m处,说明采用5 000 kJ的能级无法达到试验要求处理的深度。通过对夯前、夯后的PM T试验曲线对比,表明地基承载力和压缩模量都有显著提高。

Menard公司采用有限元模拟方法对大罐沉降进行模拟计算,包含了Mohr-Coulombd的Elasto-plastic模型。该模型的输入参数为220 kPa均布载荷、现有土层及地表以上回填土夯后的性能参数等;模型输出为大罐基础的沉降数据。将试夯后试验结果作为模型输入数据进行有限元计算,得出的沉降数据满足项目要求。因此通过试夯表明,采用强夯方法处理地基可以达到设计对地基的承载力和沉降要求。同时表明采用25 t夯锤、落距20 m,每夯击能量5 000 kJ的设备,处理深度为7m。对于处理深度大于7m的罐区,则需采用35 t夯锤,落距20 m,每夯击能量7 000 kJ的设备。另外DCT1强夯试验表明,第3层泥砂层不适合强夯处理,需要清除。

2.2 强夯施工工艺及结果分析

2.2.1 强夯施工方案

根据试验结果和地勘报告,对罐基础采用以下地基强夯施工工艺:

(1)罐基础地基处理区直径为130m,先将处理区域地下不适合土清除,回填满足规范要求的级配碎石至地面标高。

(2)回填碎石料至绝对标高5.0m(地上2m左右),摊平后夯实。对于处理深度大于7m的罐基础采用35 t夯锤,夯点间距为10m,分3个阶段夯实,每点夯击次数为12击;其他罐基础采用25 t夯锤,夯点间距为8m,分2个阶段夯实,每点夯击次数为12击。

(3)夯实施工完毕后,推平夯坑,回填碎石料至绝对标高6.5m,摊平后一次夯实完毕。对于处理深度大于7m的罐基础采用35 t夯锤,夯点间距为5m,每点夯击次数为10击;其他罐基础采用25 t夯锤,夯点间距为4m,每点夯击次数为10击。

2.2.2 夯后试验及模拟计算分析

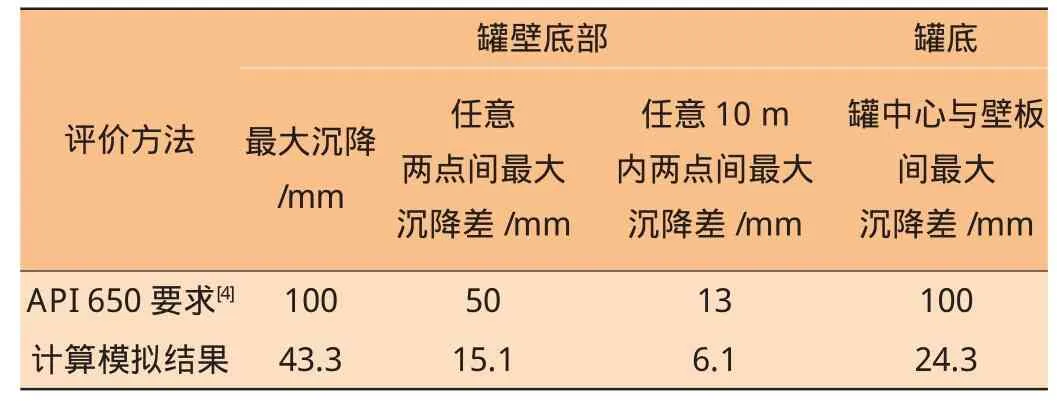

采用旁压试验(PMT)及静力载荷试验(PLT)检测强夯效果。根据D60 AN规范用PMT数据计算土壤杨氏模量[3],可以分别得出强夯后压实平台杨氏模量,该杨氏模量作为罐体沉降模拟计算的一个输入参数。表1为其中一个罐基础模拟计算结果(在220 kPa的均布载荷条件下)及API650的沉降要求。比较表1中数据可以看出,强夯效果满足标准要求。

表1 罐基础沉降要求及模拟计算结果

PLT用于顶层强夯施工验收,参照标准为ASTM 1194-1994。PLT的载荷为250 kPa,所用平板直径为0.6m[5],验收标准如下:变形模量Ev1≥45 MPa,变形模量Ev2≥80MPa,Ev2/Ev1≤2.5。每个罐基础载荷试验数量为8个,试验结果全部满足验收标准要求。

3 碎石环梁罐基础

碎石环梁罐基础是用一定级配、一定粒径范围的砂石掺水充分混合,控制其含水量在5%~8%之间,摊铺碾压而成,每一层碾压后的厚度控制在300 mm左右。所谓碎石环梁是指在碾压过程中,先在设计的罐壁周长线位置(以下简称罐周长线)碾压出一圈环形碎石基础,使其压实密度优于环梁内区域。防渗膜铺设完毕后,再逐层回填碾压内部区域,最后达到设计要求的基础形式。储罐基础施工还包括排污管、土工膜、土工布的铺设,沥青混凝土层的施工等。

3.1 回填材料要求

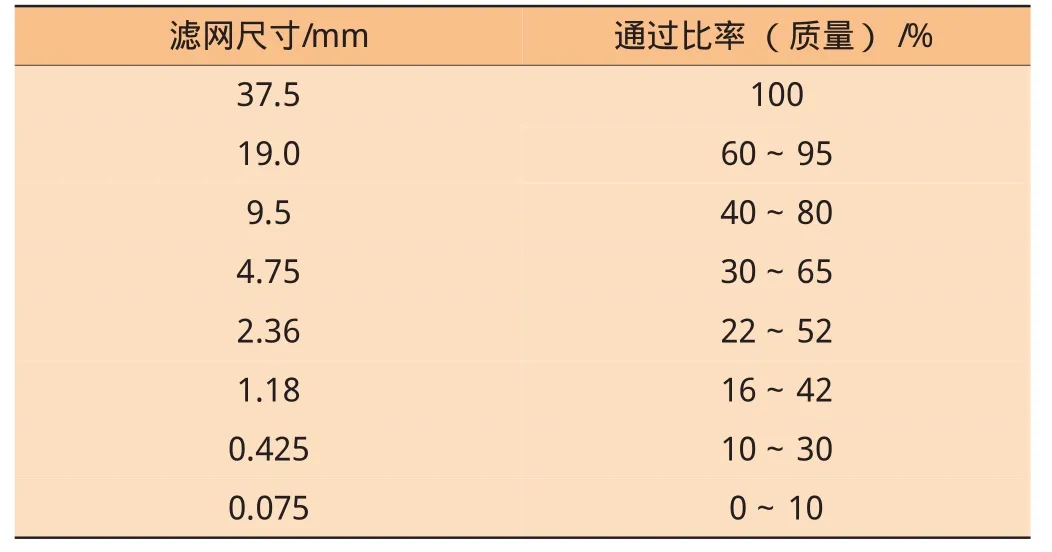

碎石环梁基础压实效果的好坏首先取决于回填材料,因此必须保证回填材料满足要求。回填材料的级配要求如表2所示。

3.2 碎石环梁罐基础施工

表2 回填材料的级配要求

碎石环梁罐基础的施工以铺设地膜层为界分为两个阶段。第一阶段共分6层施工,这一阶段将罐周长线下环梁区域碾压成型;待地膜层铺设完毕后,进行第二阶段共5层的施工。

第一层和第二层:压实厚度均为300mm,无其他工作内容。

第三层:压实厚度250mm。该层在压实施工完毕后需开挖排污管沟并埋设管道。管道空间位置应在第二层范围内,但因管道为高密度聚乙烯材料,在第三层回填碾压时易造成损坏,因此将该工序安排到第三层碾压完成后进行。

第四层:从第四层开始,逐渐将罐周长线板下环梁碾压成型。第四层分两部分回填,环梁部分是从罐周长线两侧各宽出5.275m,厚度300mm,碾压成一环形锥台;内部是从罐基础中心向外回填碾压,中心点厚度300mm,表面坡度1.2%。

第五层:第五层也是分两部分回填,环梁部分是以罐周长线为中心,两侧各宽出5m,中心厚度200mm,从中心圆向内、外两个方向坡度1.5%,以满足地膜层的施工坡度要求。内部是以基础中心为圆心,中心点厚度300 mm,坡度为1.2%。因环梁处该层顶部需要铺设地膜层,为防止碎石损坏地膜,该层采用最大粒径≤15mm的回填材料。该层碾压完毕后,需清除罐基础边缘多余的回填部分,还需在环梁位置开挖清扫孔下预制梁的安置坑,为下一步地膜层的施工做准备。

第六层:该层厚度300mm,坡度1.5%。该层碾压完毕后需开挖环梁内侧环形管沟,以安置基础内污油污水收集管,以及罐底收集桶安置坑。罐底收集桶安置坑的开挖是因为罐底本身带的收集桶底标高在地膜层以下,所以需把收集桶处的地膜标高降到坑底标高以下,避免其穿透地膜层。这些工作结束后需清理面层表面,将表面的小石子清理干净,为下一步地膜层的施工做准备。

前述六层施工完毕后,罐基础第一阶段施工完毕,开始铺设地膜层。地膜层由2mm厚高密度聚乙烯土工膜和土工布保护层组成。土工膜施工完毕后需做接缝焊接处的气密性试验、接缝拉伸试验、接缝电火花试验,以确保地膜层的施工质量。

第七层:该层圆心处回填厚度300mm,边缘处与碎石环梁顶平齐。

第八层:该层在环梁上压实厚度为200 mm,在基础内部是以罐基础中心为圆心,边缘与环梁处回填高度平齐的圆锥体。

第九层:该层为环梁上200mm厚沥青混凝土,分两层施工,每层100mm厚。该层施工前需喷涂一层粘合渗透剂,使土层和沥青混凝土层很好地粘合,粘合剂喷涂完毕后需24 h方能施工沥青混凝土层。该层施工时需注意在每层沥青混凝土压实完毕后,在沥青混凝土冷却硬化前,将罐清扫槽处的沥青混凝土清除掉,然后回填同样厚度的工程材料并压实,为后期清扫槽施工做准备。虽然清扫槽施工是在罐体安装完毕后进行,但提前做好准备工作,可避免到时混凝土完全硬化致使清除困难的问题发生;也可避免罐体施工完毕致使工作面窄小,开挖时易损伤罐体的事情发生。

第十层:圆心处厚度200mm,边缘处与沥青混凝土顶面平齐,坡度1∶120。该层为沥青砂层下的最后一层,因此应对表面的平整度和坡度严格要求。该层需开挖收集桶安置坑,开挖时要注意避免损坏地膜。收集桶定位后灌注混凝土将其固定,灌注混凝土前在收集桶内放置重物,以增加其重量,避免混凝土将其顶起。另外灌注混凝土时分2次灌注,第一次到桶的1/3高处,待混凝土初凝后再将剩余部分灌完。灌注混凝土时应沿桶边均匀灌注,避免一侧混凝土过多将其顶偏。

第十一层:该层为50mm厚沥青砂层。该层在施工前需要喷一层粘合渗透剂,在喷涂后24 h方可铺设沥青砂。沥青砂层在环梁处要求水平,从圆心到环梁边缘要求坡度1∶120。按照验收标准要求,环梁上任意相邻且距离不超过3m的两个点,高差不大于3mm;整个环梁上任意两点的高差不大于6mm。所以对环梁上沥青砂层的铺设需格外注意,施工时边碾压边测量,有偏差及时修补。

3.3 碎石环梁基础验收

每一层砂石材料压实完成后,按照要求需做压实密度测试、动载荷试验、静载荷试验。按照要求每500m2做一个动载荷试验和压实度测试,每1 250m2做一个静载荷试验。试验点的布置尽量均匀,尽可能地反映每一层的整体压实情况,同时需在环梁处设一圈测试点,在内部区域设一圈测试点。

4 基础沉降观测

大罐基础施工完成后,进行罐体施工安装,然后进行水压测试,所有测试根据API650的要求。在罐基础周围均匀设36个检测点,沉降观测结果如下:最大一点的沉降为20 mm,罐底圆周任意两点最大沉降差为7mm,罐底圆周任意相距10m内的两点最大沉降差为4mm。将沉降观测结果对比表1中API650的要求可以看出基础沉降符合标准要求。

5 结束语

该项目在强夯施工完成后主要利用旁压试验结果进行模拟计算,并采用静力载荷试验来检测强夯施工效果。国内强夯设计往往要通过求解地基承载力特征值、压缩模量及有效加固深度等参数来定量确定地基处理要求。虽然夯后测试的方法有所不同,但总体来说国内的强夯设计要求[6]高于M enard公司所采用的评价标准。从试夯工艺确定和对试夯结果的分析可以看出,本文介绍的项目特点是把测试结果应用于有限元分析,从而模拟了大罐沉降,以此来评价强夯处理效果;同时也用其他测试方法来验证强夯处理效果。

采用强夯法处理地基,加固效果显著,施工方便,施工周期短,经济易行。通过沉降观测比对发现,地基处理效果非常明显。成功的工程案例表明,在超大罐区运用强夯法完成原始地基处理和回填石料夯实是安全、经济、高效的施工方法。同时,行业内领头公司在强夯工艺确定、强夯效果评价、模拟沉降计算中所采用的方法有很好的借鉴意义。

罐基础形式多采用混凝土环梁和桩基环梁,尤其是10万m3以上的大型储罐。碎石环梁基础在超大型储罐上的应用,从成本、进度等方面都显示出了其优越性,值得在未来罐区的建设中大力推广。

[1]叶观宝,陈望春,徐超.强夯法地基处理有效加固深度的分析研究[J].上海地质,2003,87(3):22-26.

[2]孙维礼.大型油罐基础的设计选型[J].油气储运,1992,11(5):14-18.

[3]D60 AN,Application and Interpretation of Pressure meter Test to Foundation Design[S].

[4]API650,Welded Steel Tank for Oil Storage Eleventh Edition[S].

[5]ASTM D 1194-1994,Standard Method of Test for Bearing Capacity of Soil for Static Load on Spread Footings[S].

[6]王舒野,孙东彦.强夯地基处理在大型储油罐区的应用[J].炼油技术与工程,2013,43(6):62-64.