航天型号数字化研制模式转型

2014-10-22中国空间技术研究院通信卫星事业部张鹏杨军蒋小勇曹鹏

◎中国空间技术研究院通信卫星事业部 张鹏 杨军 蒋小勇 曹鹏

中国空间技术研究院通信卫星事业部是我国通信广播、数据中继卫星的总体研制单位,近年来承担的型号任务快速增长,呈现出“技术难度大、系统复杂、研制周期短、发射任务密集”的特点,同时面对用户对性能多样性和质量可靠性要求越来越高以及竞争持续激烈的大环境,作为国际通信卫星制造业中的重要一员,只有充分发挥先进技术和资源优势,在最短的时间内以最有效的方式生产出最能满足用户需要的产品,才能赢得市场。

数字化设计制造技术使传统研制模式发生了革命性变革,也是当今先进制造技术的发展方向,是支撑航天制造快速发展的有力保障,促进了企业的跨越发展。通信卫星研制在借鉴国内外经验的基础上,开展了数字化研制的探索与实践工作,构建了数字化工程体系,提升了研制能力与效率,助推研制模式向产业能力型转型。

一、国内外相关行业数字化研制状况

在国外,基于产品数字样机的数字化设计与制造模式已广泛应用于汽车、航空航天等领域,为复杂产品的设计制造带来了前所未有的机遇。国外航空业已全面采用先进的电气系统设计及仿真手段,使工程设计水平和飞机研制效率得到巨大的提高。在近几年来的大型民用飞机研制中,无论是空客A380客机还是波音787客机的研制,都充分体现了数字化技术是企业的核心竞争力,是产品创新发展的最有力工具。洛克希德·马丁公司的先进联合攻击战斗机通过全数字化研制,使设计、制造、装配及其维护成本减少50%以上。波音公司的Delta IV火箭制造与装配过程,以及泰勒斯阿莱尼亚航天公司的卫星设计研制过程均通过应用三维数字化手段取得显著效果。

在国内军工企业中,航空企业是数字化研制应用的领先者,沈阳飞机设计研究所形成了以计算机辅助设计、工程分析、型号管理为主的计算机网络应用系统,具备了进行飞机全三维数字化设计和制造的能力与手段,在使用全数字化的模式进行设计后,生产周期缩短了一半;成都飞机设计研究所数字化设计水平和信息化技术应用在国内处于领先地位,建立了基于数字样机的虚拟产品研发环境,特别是对于新一代飞机的全数字化样机的成功研制。

航天企业中,中国运载火箭技术研究院自2007年起先后开展了构建协同工作环境,创建包括设计、制造、装配等跨部门组成的集成产品开发团队(IPT)组织模式,数字化产品并行定义,流程重构和管理改进五个阶段的建设,实现了高度信息共享及并行协同设计,新一代运载火箭通过全三维数字化研制,提高了工作效率和研制质量,降低了研制成本。

二、通信卫星数字化研制目标与思路

通信卫星全数字化研制目标为:在技术上,形成一套高效、可靠的通信卫星数字化研制流程以及成熟的先进设计技术应用能力,全面支持型号协同设计、数字化模装、数字化仿真设计、三维模型下厂加工和数字化测试,并以此形成一整套数字化管理和设计规范,从而保证各环节数据与信息的无缝连接;在管理上,通过建立科学合理、创新、高效的组织结构和运行管理机制,形成通信卫星数字化设计平台及多系统协同设计技术环境,确保数字化工作在型号全面推进。

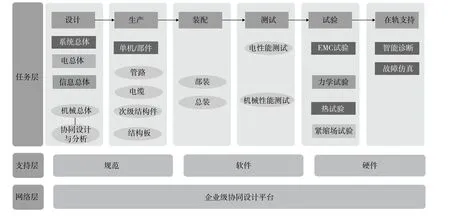

通信卫星全三维数字化研制工作的总体思路是试点突破、总结模式、形成标杆、健全体系、全面推广。首先选取典型卫星型号为试点,积极探索、全面推进,打通上下游研制环节;通过全面总结全三维数字化研制经验,固化流程、标准、规范,建立健全数字化研制体系;建立统一数据源模型,在后续所有型号全面推广,实现覆盖型号设计与分析、结构产品制造与部装、AIT全流程全三维数字化研制,打造全数字化卫星。通信卫星数字化研制业务范围和实施思路如图1所示。

图1 数字化研制业务范围和实施路线图

三、数字化研制实施过程

1.成立数字化研制组织,完善数字化研制机制

为切实推动通信卫星的数字化研制工作,通信卫星事业部成立了数字化项目办公室,主要负责与上级、分系统相关研制单位进行沟通和协调,组织落实相关工作项目和要求,及时协调解决存在的问题;制定型号全三维数字化研制标准、流程、规范以及研制专题策划并组织实施,组织落实型号全三维数字化研制相关保障条件。同时建立数字化研制定期调度机制,及时协调设计、工艺、制造、装配等上下游单位的研制工作。

通过建立科学合理、创新、高效的组织结构(见图2)和运行管理机制,建立通信卫星总体数字化设计平台及多系统协同设计技术环境,打造全三维设计、工艺、检测及试验数据的统一管理平台,提高卫星研制的技术水平,加快研制的整体效率,提高整体质量。

2.搭建数字化协同设计环境

基于IPT的思想搭建数字化协同设计工作室,统一配置三维数字化设计与开发、分析与仿真软件系统及基于模型的审签管理系统,开发总体总装工具箱,创建单机模型数据库及总装直属件、电连接器、电缆网、管路模型库,为实施全三维数字化研制创建软、硬件环境,打通总体数字化设计模型与下游数字化制造、装配单位的传递通道。

3.编制数字化研制标准规范

通信卫星数字化标准规范包括数字化定义、数字化分析、协同设计、数字化产保、通用规范标准,是由若干个相互依存、相互制约的数字化标准组成的有机整体。数字化定义标准主要涉及卫星构型布局及分析、管路电缆三维设计、单机、直属件建模等方面,是为了保障数字化设计制定的标准;数字化分析规范主要针对数据交换、结构热分析等;协同设计标准主要是审签流程与结构热控、有效载荷、制造等协同的相关规范;数字化产品保证规范主要解决因数字化研制引发的与产品质量保证相关的问题;通用规范指通用要求。

目前,我国通信卫星数字化标准规范已制定了50余份,形成了基于模型定义(MBD)技术的通信卫星产品定义标准和一整套数字化建模与协同设计规范,基本建立了数字化研制标准体系,确保型号全三维数字化研制工作有据可依。

4.建立三维数字化研制流程

通过三维数字化设计对整个型号任务研制流程进行全过程支持,将改变以往研制流程工作支持零散的局面,设计过程具体包括构型设计、布局设计、详细设计、产品实现四个阶段。

图2 数字化项目办公室组织结构图

构型布局初步设计阶段建立产品协同设计模型树,开展大系统接口以及机械总体与结构机构分系统间接口设计,开展AIT厂房虚拟环境建立,对设计模型进行精加工——将设计数据录入通信卫星总体总装工具箱,纳入虚拟产品管理(VPM)系统进行审批。

构型布局详细设计阶段开展设备布局设计,进行总体与结构零件、热控部件协调设计,总装直属件、结构先行件设计及力学分析,整星管路设计与分析,卫星电缆网走向设计,热试验工装设计,地面机械支持设备详细设计,总装方案设计等。

总装设计阶段开展结构详细设计,完成结构加工三维模型标注以及从CATIA到NX系统的数据传递;开展总装详细设计,完成设备安装、电缆网设计、多层设计、初步人机功效设计和评价,以及总装流程设计。

产品实现阶段完成设备、推进分系统管路及电缆网验收,以数据表单为主,全自动生成的“钉板图”为辅,以轻量化模型指导总装现场实施,利用通信卫星总体总装工具箱实现机械总体总装过程技术状态管理,详细人机功效设计。

四、三维数字化研制实践

某新平台通信卫星是首颗全面开展机械全三维数字化研制的正样型号,型号研制团队提出了一套完整的卫星数字化模型,较传统模式省去了几十套总装图纸,研制效率提高40%,有效提升了研制质量,有力地推动了通信卫星事业部数字化应用的进程。全三维数字化研制包含总装直属件与结构件、电缆网、管路、总装。

总装直属件、结构件三维数字化研制。总装直属件和结构件的设计、分析与下厂采用三维数字化轻量化模型传递,使下游生产单位数控设备直接读取三维模型信息,打通了“三维下厂”模式的技术壁垒,实现了44个品种愈1000件产品全部采用三维数字化方式投产。

电缆网三维数字化研制。电缆网三维设计完全实现了对电缆网走向、绑缚等物理状态的模拟,使得模拟电缆粗细与实物能够很好匹配,能够获取电缆网质量特性等总体参数,使整星质量特性计算更精确,利于总装工作开展,缩短了总装周期。该新卫星平台通过全三维研制与设计优化,平台电缆网重量减轻27千克。

管路三维数字化研制。基于三维数字化的管路建模规范完成了型号的数字化管路设计、生产、焊装模型设计。管路设计三维模型直接用于加工生产,避免了人为差错,有效规避了在装配环节再暴露的设计问题;通过采用先进的管路数控加工代替传统的人工取样,能够确保产品质量,提高整体研制效率,管路加工及焊接工作周期相对于传统模式节省约3周,且管路可用率达到100%。

三维数字化总装。借鉴MBD技术,首次采用了界面控制模型(ICM)技术开展数字化总装工作,利用一套推进舱、通信舱、服务舱、电缆、管路焊装设计模型传递到总装环节,代替传统模式下的几十套总装图纸,提高了复杂装配体的建模效率。同时能够实现各种执行记录、检验数值的关联汇总,完整展现了航天器实物的总装技术状态,质心等参数模拟结果准确率远远大于传统方法的估计结果。

五、卫星数字化发展展望

目前,我国通信卫星在型号数字化研制方面进行了积极的探索与实践,实施效果表明,全面推广一体化全数字化设计与制造模式是应对我国航天型号高强度研制、高密度发射的任务形势,提高研制能力的必由之路。通过将计算机技术、信息化技术和先进制造技术相结合,提升系统设计与验证能力,全面实现由传统研制模式向全三维数字化研制模式转变,助推向产业化研制模式转型。后续在推进型号全三维数字化研制方面应重点开展以下工作:

一是在数字化设计与分析方面突破基于统一数据源的异地远程跨域总体设计全数字化设计与仿真分析;在数字化制造方面实现全型号结构件数字化生产、数字化结构部装与总装以及虚拟试验验证;在数字化测试方面大力开展电性能建模和虚拟测试研究,具备基于数字化的一体化电性能测试能力。

二是以新型号研制为牵引,大力促进数字化与型号研制业务相融合,将数字技术与传统工艺和设备结合,形成专项自动制造技术,带动下游制造、装配单位提升工艺设计与实现水平。

三是加强信息化与制造、管理技术的融合,构建数字化管理信息平台,实现基于企业级产品生命周期管理平台的全周期数字化设计、制造、装配、试验和测试,全面提高敏捷制造能力和市场响应能力。