接头系列锻件的工艺改进

2014-10-10白景富中国第一汽车股份有限公司

文/白景富·中国第一汽车股份有限公司

接头系列锻件的工艺改进

文/白景富·中国第一汽车股份有限公司

企业的发展离不开创新和改进,如何以更小的成本创造更大的利润,是企业永远追求的主题。在经济高速发展的今天,提高材料利用率、节能降耗、改善工作环境、降低工人的劳动强度、提高工作效率和应用新工艺等措施已势在必行。本文以1H接头—转向纵拉杆为例来论述接头系列锻件的工艺改进。

工艺历史及现状

1H接头—转向纵拉杆原来的锻造工艺流程为:下料→天然气加热→1t蒸汽锤(预锻、终锻)→热切边→调质→清理→入库。天然气加热时加热的炉内气氛、炉温及加热质量较难控制,造成钢材表面氧化严重、锻件表面质量差、能源消耗高和工人劳动条件差等缺点。同时,模具为整体模块,模具费用高。

后来工艺流程更改为:下料→中频感应电加热→16000kN锻压机(预锻、终锻)→热切边→调质→清理→入库。中频感应电加热具有加热速度快、炉温控制准确、加热质量好等优点,解决了钢材表面氧化严重、锻件表面质量差、能源消耗高和工人劳动条件差等问题;同时,模具也由整体模块结构改为镶块结构,模具费用比整体模块大幅度降低,但锻件(如图1)仍然存在以下问题:

⑴锻件头部在锻打时横着摆放,头部分模面有毛刺,加工定位时需避开分模面。

⑵锻件质量大,毛坯消耗大,材料利用率偏低。

⑶加工时锻件单边加工余量大,并且为断续加工,刀具消耗高,客户抱怨大。

图1 锻件简图

新技术的应用及改进

锻造成形是现代制造业中的重要加工方法之一。锻造成形的制件有其他加工方法难以达到的良好的力学性能。但目前锻造工艺和模具设计,大多仍采用生产调试和类比的传统方法,不仅调试时费时而且锻件的质量和精度很难提高。随着有限元理论的成熟和计算机技术的飞速发展,进行锻压模拟成形分析,并据此设计或改进工艺和模具,已成为一种行之有效的手段。

FORGE模拟软件在锻造设计及工艺改进中的应用可避免由于设计或改进失误造成模具成本的提高和锻件的浪费,利用FORGE模拟软件可清晰地看出已设计或改进模具的金属在锻打时的流动方向,锻件能否充满,是否产生折叠等,充分指导进行模具设计或改进。为了达到理想的充满效果,使1H接头—转向纵拉杆锻件在锻打时头部尽量以镦粗的方式成形。首先要研究工艺方案如何确定,原来的预锻只压杆部,为了达到理想的成形方式,必须对预锻进行更改,经过反复模拟,需在预锻将头部的坯料参与变形。模具的结构由原来的上下模都是平面,更改为如图2所示的模具结构。

图2 更改后的模具上下模

为了便于加工和减少加工余量,经过与机加单位进行沟通和确认,依据产品图,重新确定了锻件分模面、机械加工余量和公差、模锻斜度、圆角半径、锻件图及锻件技术条件。将终锻锻打方向和锻件结构进行了改变,重新设计和会签了锻件图,如图3所示。

图3 重新设计的锻件图

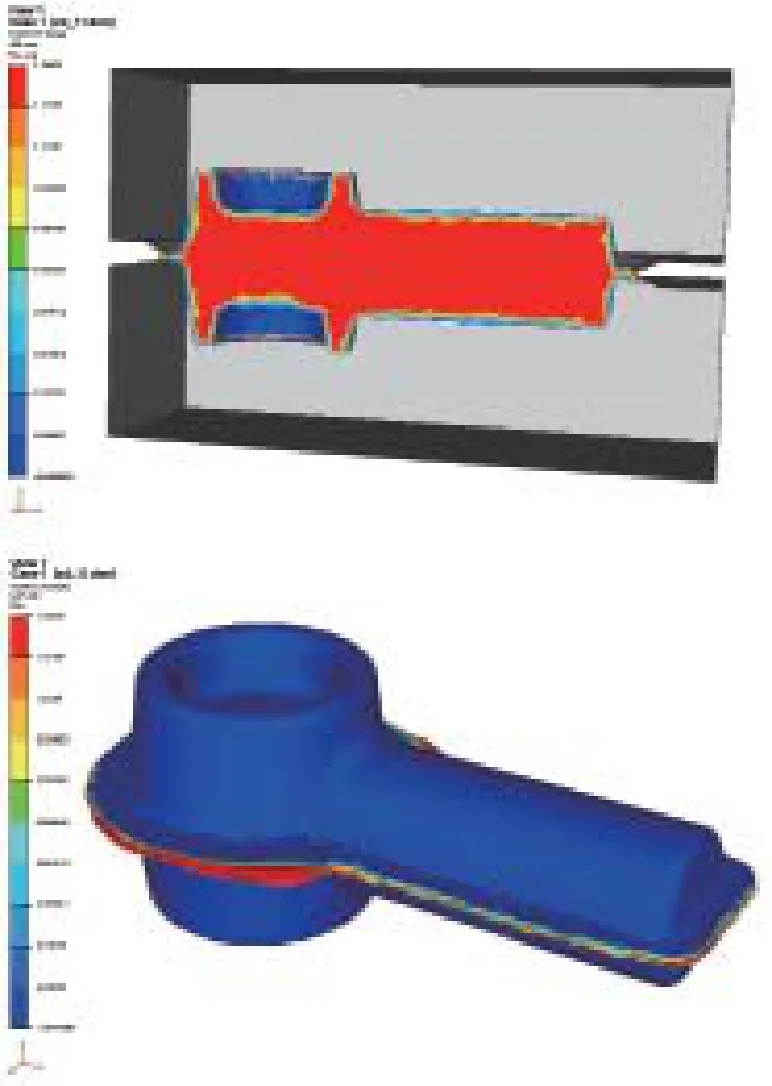

将预锻和终锻的模具结构确认后,并将模具图进行重新设计。利用上述的FORGE软件对预锻及终锻进行模拟,最终的模拟结果,终锻件成形效果理想,如图4所示。经过多轮锻打及机加单位试加工,小批量生产,批量生产时达到了预期目的。

图4 锻件模拟结果

改进工艺前后对比分析

⑴锻件头部方向立着锻打,加工定位时不需要避开分模面,提高了工作效率。

⑵锻件质量减轻,毛坯消耗减少,材料利用率提高了几个百分点。

⑶加工余量减小,减少了客户抱怨。

⑷由图1、3可见,锻件在改进前头部上下没有凹窝,头部表面不平整,加工时需要先铣头部的两个平面,再进行后序加工,余量大,刀具寿命低,加工时间长;产品中间是阶梯孔,加工时需要两次钻孔,既浪费工时,又费刀具。改进后的锻件头部上下有凹窝,头部表面平整,加工时不需要再铣头部的两个平面,可直接进行后序加工,节省了加工机床,避免了刀具损失,降低了人工成本,提高了工作效率;由于锻件头部上下有凹窝,加工时只需要一次钻孔,减少了加工工序,节省了刀具费用。

经济、社会效益及建议

经济及社会效益

从改进工艺前后对比分析可以看出,在锻件生产过程中改进后的生产工艺减少了原材料的损失、提高了材料利用率、减少了电能消耗,同时也减轻了工人劳动强度。对于机加工工位节省了机床加工时间,减少了维修成本;减少了加工工序,避免了刀具损耗;缩短了加工工时,降低了人工成本,生产效率大幅度提高。通过对系列产品的工艺改进,对头部及杆部直径大小不一的接头系列产品探索出不同的工艺方案,为以后开发和改进奠定了基础。在一辆汽车上需要的远不止两件接头—转向纵拉杆接头锻件,类似结构的其他接头也需要很多。所以,此次接头系列产品的工艺改进打破了几十年的锻造工艺和机加工工艺,无论对热加工工位还是对冷加工工位均带来巨大的经济及社会效益和深远的影响,达到了共赢,并且符合能源消耗少,材料利用率高,生产效率高,工序流程短的“绿色锻造”理念,推动了企业可持续发展。

建议

相关专家试验研究已证明35MnV非调质钢可以取代调质的45钢,用于生产接头系列产品。与调质的45钢相比,用35MnV非调质钢生产接头,取消了调质工序,避免了淬火裂纹,降低了能源消耗,35MnV非调质钢也具有较好的机加工性能,在其他零部件的生产中已广泛应用。建议可在生产中推广采用,节约成本,降低能耗。

结束语

根据锻造工艺一般可以采用切边冲孔复合模对锻件进行切边和冲孔。在此次工艺更改中并没有采用复合模:⑴锻件的内孔较小且上下孔不一致;⑵切边冲孔复合模价格是简单切边模的三倍以上;⑶在生产过程中使用复合模要求操作者具有较高的调整技能,故障率高,需要经常停工修复或更换模具,严重影响生产效率;⑷此接头锻件在加工时只需要一次钻孔,所以在此次工艺更改时没有考虑锻件冲孔。