锻造模具润滑剂

2014-10-10DanielNorth福斯润滑油中国有限公司

文/Daniel North·福斯润滑油(中国)有限公司

锻造模具润滑剂

文/Daniel North·福斯润滑油(中国)有限公司

锻造模具润滑剂在金属成形工艺过程中已被使用了几百年,锻造是人类所熟知的最古老的工艺之一,人们最早使用动物油脂、锯屑或天然未经提炼的油品作为模具润滑剂。锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。冷锻是在室温或接近室温条件下的金属成形过程。温锻是介于室温与热锻温度之间的金属成形过程。热锻是在将坯料加热到高温时,使其更容易变形的金属成形过程。

影响锻造生产成本的因素主要包括:⑴不合格率;⑵模具使用寿命;⑶日常清理维护;⑷最优化的产品重量(原材料的使用率);⑸人工操作成本。许多期望高产能和良好模具寿命的公司,在评估所有成本因素的时候自然也会考虑到高品质脱模剂的成本,但是经调查锻造润滑剂的成本仅占其中很小的一部分。在整个锻造工艺过程中,锻造润滑剂的成本所占生产总成本的比例少于2%,但是却对整体生产起到了决定性作用。近年来,由于终端使用者对锻件的公差尺寸及复杂化的需求不断增加,这便需要锻造企业持续的改进锻造产品的制造工艺。锻造企业工艺的升级改变意味着润滑剂供应商也需要开发用途广泛的锻造润滑剂来满足现代化的需求。应该指出的是,如今的锻造企业对锻造生产技术有着很好的理解,同时也会对锻造润滑剂提出针对性的需求。他们可以通过与锻造润滑剂供应商的紧密合作,针对其特殊的模锻制造工艺选择最优化的润滑剂方案。

影响润滑效率的因素

影响润滑效率的因素主要有模具温度、模具和工作间温度、工件温度、工件材料、接触时间、工作速度、变形等级、润滑剂类型和润滑膜厚度。

锻造模具润滑剂的种类

水基石墨润滑剂

目前在全球范围内应用较为广泛的锻造润滑剂是水基石墨产品。水基石墨润滑剂是由粘合剂、润湿剂、粘附剂、摩擦调整剂和表面活性剂组成的。但并非所有石墨的作用都是相同的,可用于锻造润滑剂的石墨有天然石墨、非晶质石墨和合成石墨三类。能很好的改善金属流动性的石墨类型为天然石墨和合成石墨,这是由于这类石墨均为板状结构。非晶质石墨虽是天然形成的石墨,但是缺少天然石墨和合成石墨所具有的板状结构,而且常伴随有较多的灰状杂质,迫于锻造企业较高的成本压力,非晶质石墨常被用于加工成低成本的润滑剂。现如今,锻造企业对锻造工艺的综合成本有着正确的评估方法,非晶体石墨便不具有优势。合成石墨是通过效仿天然石墨的片状结构形态和性能经人工制造而成的石墨。该石墨的两个最显著的特点是纯度高和颗粒细。

另一种上文没有提及的石墨类型为胶状体石墨。该石墨能更高效粘附在较平滑模具的表面,操作温度高达350℃以上。胶状体石墨广泛使用于有自动循环系统的锻造车间。多年来,为了减小石墨颗粒,研磨设备也在不断的发展,这使得胶体状石墨的加工过程越来越经济,同时也为众多锻造企业提供了更多有吸引力的选择。

水基合成润滑剂

不含石墨合成型的润滑剂常被推荐于对操作现场环境要求较高的锻造企业。同样,锻造企业如果需要改进现场员工的工作积极性,提供更为安全的工作环境,该类产品也常被推荐。然而,使用非石墨产品来替代石墨产品也是具有挑战的,在转换过程中需要现场工程师重新调整润滑循环时间、喷洒次数及模具润滑剂的具体应用等,以确保合成型产品的正常工作。

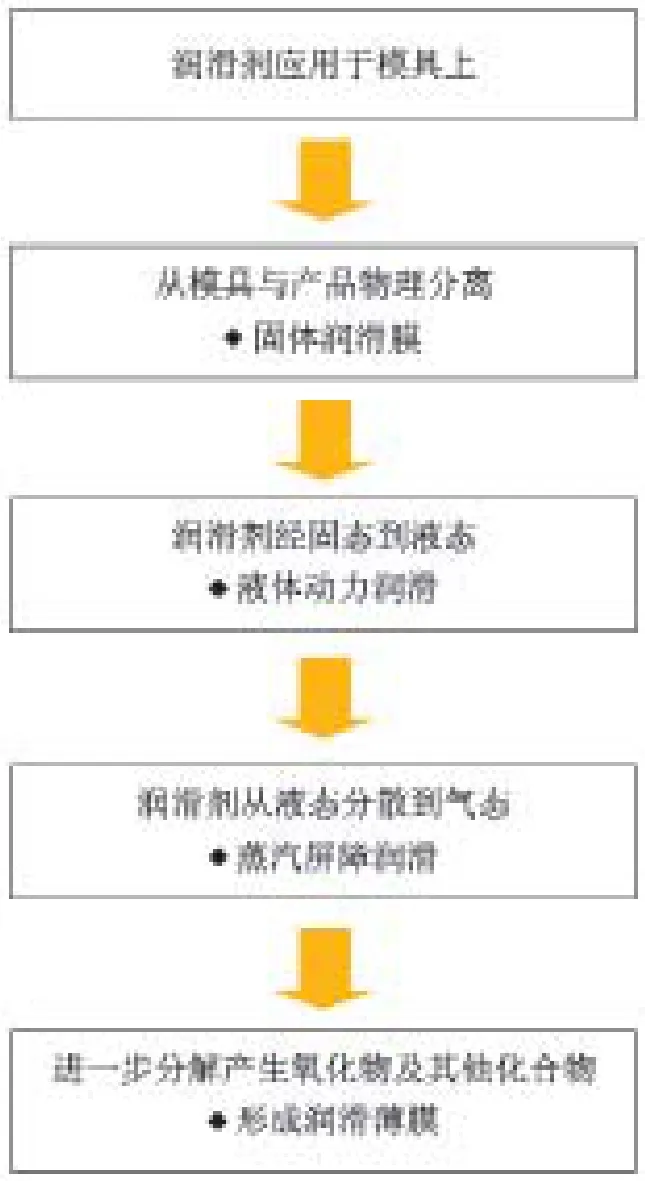

不同于依靠固体物颗粒进行润滑的石墨产品,合成润滑剂借助更为复杂的润滑原理,以保证模具持续有效的工作。要利用好这些材料,锻造企业需要经常性投入精力来改进工艺流程。有时生产过程中会出现或大或小甚至更为复杂的情况,需要锻造企业不断的改进润滑剂的喷洒系统,调整产品稀释比例及喷洒压力、模具的加热或冷却、调整喷洒时间等。水基合成润滑剂的润滑原理如图1所示。

油基石墨润滑剂

尽管目前市场上水基石墨与水基合成型锻造润滑产品在不断的发展,油基润滑产品在某些特定领域也有一定的使用需求,比如复杂的钢质发动机气门、航空有色金属及汽车轮毂等锻件。众所周知,由于模具结构和工艺的要求,许多企业依然需要使用油基锻造润滑剂。事实上,一些企业还在使用多年前的低技术含量的油基产品进行产品制造。

随着油基产品的不断发展,现在已经有了很多技术改进。但一些锻造公司多年来习惯性的使用老的产品,从而错过了很多新研发出的产品带来的优势。近些年来,新型油基锻造润滑技术大量使用了过去不曾使用到的添加剂。现如今对先进材料添加抗磨损添加剂、摩擦修复剂、研磨石墨以及含有高分子聚合物的添加剂等,大大提升了油基锻造润滑产品的性能。

随着新配方的油基锻造润滑剂的发展,许多航空及重工行业的锻造企业确实需要一种可以减少锻压次数的油基润滑剂产品。通过使用新型油基润滑产品可以更好地改善金属的流动性。石油产品提纯技术的进步与发展,油基产品起火及油烟的问题也得到了显著改善。

如今最新技术的油基产品含有新开发的添加剂以及优质研磨的石墨,使得锻造企业可以在工艺过程中使用更少的润滑剂达到相同的效果,这也意味着一旦减少润滑剂的使用,锻造现场的环境与安全问题也会有大幅改善。锻造模具润滑剂概览,如图2所示。

图1 水基合成润滑剂的润滑原理

图2 锻造模具润滑剂概览

正确操作使用锻造模具润滑剂

锻造企业在生产预定工件时,应用正确的稀释比例和PH值,对保证生产和成本控制尤为重要。无论是人工还是自动,喷洒装置必须合理操作使用,同时做好日常维护工作才能保证锻造润滑剂的性能达到最佳状态。

锻造模具润滑剂的生产厂商一直在探寻降低锻造过程中石墨及合成产品的使用量的方法,在尽量不降低模具寿命的同时最大限度的提高润滑剂的经济性。目标是使锻造企业在消耗最少润滑剂的同时使模具寿命达到可接受的范围。为了使客户实现这些目标,需要执行以下操作:

⑴选择正确的润滑剂。

⑵实时检查和监控润滑剂的状态。

⑶规范使用稀释比例。

⑷保证产品的PH 值在合理范围内。

⑸循环使用的产品保持干净且无外来杂质。

如果以上的各项内容都在正确范围内实施,模具润滑剂的使用效果将被最大化。模具润滑效果最大化,也能帮助到锻造工艺的其他方面,例如:⑴使锻压设备效率最大化;⑵产能最大化的同时保证能耗的最小化;⑶不会因模具润滑剂导致的模具磨损问题而耽误工时;⑷不会因喷洒及设备操作的问题而耽误工时;⑸锻造生产过程中对环境的影响最小化;⑹可降低模具润滑剂的成本;⑺可减少模具润滑剂的使用量。

结束语

锻造模具润滑剂在锻件生产中起着十分重要的作用,合理润滑是解决润滑问题的关键。对锻造工艺而言需要综合平衡模具寿命、锻件质量、锻件材料和复杂程度及毛坯变形量、润滑剂使用成本、能源消耗量及材料消耗量和环境,选择合适的锻造模具润滑剂,实现经济效益和社会效益的最佳化。