企业转型升级与锻件精密化

2014-10-10赵一平中国锻压协会首席专家

文/赵一平·中国锻压协会首席专家

企业转型升级与锻件精密化

文/赵一平·中国锻压协会首席专家

企业转型升级

近几年锻造行业发展很快,新建了许多锻造生产机组和锻造生产线。其中,中小型锻造企业大多采用摩擦压力机,采用空气锤和冲床制坯、摩擦压力机模锻成形工艺。而较大型锻造企业上了多条万吨锻造自动生产线,据统计大概有25条125MN或160MN锻造自动生产线,现在已初步呈现出锻造能力“供”大于“求”。在这种形势下,哪家锻造企业转型升级快,才能得以生存和发展,并获得较好的经济效益,否则存在被淘汰危险。

质优价廉

从近来发展和效益均较好的锻造企业来看,首先要把锻件做“精”赢得市场,然后不断提高产量,做到大批量专业化生产。众所周知,载重车主、被动螺旋锥齿轮多数企业均采用辗环成形,工艺简单价格低廉,市场竞争很激烈。山东温岭精锻科技有限公司将载重车主、被动螺旋锥齿轮做精,锻造工艺采用先进的辗环制坯和闭式模锻,提高了材料利用率,又采用先进等温正火,做到质量稳定和使用寿命高,形成大批量专业化生产占领国内市场(供“一汽”等用户)。江苏龙城精锻有限公司主要产品为汽车发电机爪极,与博世集团的配套量从2003年不足5万件,扩展到2013年超过1000万件,为龙城精锻带来了丰厚的回报。其实这两个企业的锻件均是“大路货”,市场价格都很便宜,都是把锻件做精,形成大批量专业化生产,靠质优价廉占领市场。某企业老总参观韩国锻造企业,看到该企业采用25MN热模锻压力机专业化生产汽车轮毂,每班(12h)生产7000件(自动喷雾冷却润滑),操作工人两个,每人操作1h,然后轮换,确保高生产率,锻件加工余量较小(属精化毛坯),加工费用仅3元/件。

掌握锻件发展方向

在汽车和火车(高速列车)轻量化的推动下,有色金属锻件数量有了很大的发展。例如芜湖禾田汽车工业有限公司几年前就介入铝合金锻件生产,现在已掌握铝合金锻件生产技术(铝合金锻造有一定难度),并为汽车和高速列车提供多种铝合金锻件,有一般铝合金锻件(6061),有高强度铝合金锻件(7075)等,抢先占领了市场。

企业更新改造降成本

我国许多锻造企业采用空气锤和冲床制坯,以及摩擦压力机模锻工艺,锻造生产线操作工人多,一般需要配10人到14人,不仅工艺不稳定,而且人员成本高。另外生产线布置很紧,无法利用余热降成本。某企业进行更新改造,对所生产锻件进行分类,对于批量大的锻件采用热模锻压力机生产,整条锻造生产线仅5个操作工人,工艺稳定且锻件精(加工余量小,是精化毛坯),形成大批量专业化生产。提高企业技术水平,质优价廉占领市场,不仅占领国内市场,还开拓国外市场。

锻件精密化

据有关资料显示,工业发达国家(例如德国、日本等)锻件年总产量约75%~80%是模锻件,模锻件内约75%是热模锻件。日本每年精密模锻件约占锻件总量的25%,其中热精密模锻件又占精密锻件总量的75%,主要是精化毛坯,省略粗机械加工。但是,国内大多数热模锻件还是由开式模锻方式生产。由于锻件有飞边,精度又低(余量较大),所以材料利用率低,成本高。我国精密锻件产量约占模锻件产量的6%~8%,其中热精密模锻件比例更少。所以企业更新改造应尽早将锻件精密化,做到专业化大批量生产,以质优价廉占领市场。

精密模锻方法很多,诸如精密闭式模锻、闭塞模锻、降低成形力的分流锻造法、控制金属流动速度的背压锻造法以及利用摩擦成形锻造法等。下面仅介绍整体凹模闭式模锻和可分凹模闭式模锻,即闭塞模锻。

精密模锻概述

精密模锻简称精锻,是指零件模锻成形后,可以获得具有较高表面质量和尺寸精度锻件的工艺过程。仅需少量机械加工或不再机械加工,就可用作机械构件的成形技术,即近净成形技术或净成形技术。

⑴精密模锻应用范围。

1)精化毛坯减少锻件加工余量,利用精密模锻工艺取代粗切削加工工序。例如,中小锻件全部或局部位置加工余量仅(0.6mm~1mm),省略粗切削加工,直接精加工即可。

2)精锻零件(又称近净成形零件或净成形零件)通过精密模锻工艺直接获得成品零件。目前,完全精锻零件仅限于一些结构简单的回转体类零件,例如轴销。而对于结构复杂的零件,只能在局部位置精锻成形。例如齿轮,则只能将齿轮的齿形和端面直接成形为最终形状,其余部位仍需要采用切削加工方法生产。

精密模锻分热、温和冷精密模锻及其复合精密模锻,选择哪种生产方式主要由锻件精度、表面粗糙度和生产批量确定。

⑵热精锻加冷精整具有很大发展潜力。

冷精锻件尺寸精度高,表面质量好,但是成形抗力极高,具有相当高的成形难度,并且仅能应用于碳素钢和低合金结构钢,锻件尺寸也受到很大限制。另外,冷锻和温锻设备价格昂贵。热精密模锻时金属变形抗力小,锻件容易充满成形,但是热精锻件尺寸精度差,表面粗糙。若将两者结合(即热精密模锻加冷精整)就可以生产尺寸大、精度高和表面质量好的精密模锻件,并且成形容易,成本低。

例如热精锻直齿锥齿轮(半轴齿轮和行星齿轮)的齿形精度可达到GB/T 11365-1989的10级或11级,齿形不需要机械加工即可直接用于载货汽车使用。所以已广泛应用于汽车、拖拉机、农业机械和工程机械等。而热精锻加冷精整,直齿锥齿轮齿形精度可达到GB/T 11365-1989的7级或8级,可直接应用于轿车使用,达到冷精锻的技术要求。而热精锻设备(螺旋压力机或热模锻压力机)相对便宜,冷精整设备一般采用油压机,价格也较便宜,所以可降低精密锻件制造成本。

例如某锻造企业,采用16MN热模锻压力机热精密模锻φ160mm以下直齿锥齿轮,设备价格约380万元,采用25MN液压机冷精整,设备价格约120万元,共计约500万元。又某锻造企业,采用16MN摩擦压力机热精密模锻φ200mm以上直齿锥齿轮,设备价格约130万元,采用40MN油压机冷精整,设备价格约520万元,共计约650万元。而一台16MN冷、温锻压力机价格约1500万元。

由于热精锻加冷精整具有冷精锻的质量,又具有热模锻优点且制造成本低,所以具有很大发展潜力。

闭式模锻

⑴无飞边闭式模锻是企业追求的目标。

开式模锻生产时,在锻件周围产生飞边,这是为了产生阻力以利于金属充满模膛和存放多余金属。但是,飞边不仅增加材料消耗(约占整个锻件重量10%~35%),降低材料利用率,增加成本,而且还增大锻造力(约占整个锻造力的10%~40%)。因此在模锻中,减少飞边或消除飞边都是广大工程技术人员和企业追求的目标,从而产生小飞边模锻和无飞边闭式模锻工艺。采用小飞边模锻或无飞边闭式模锻是企业发展的必然趋势。

⑵闭式模锻及其分类。

1)闭式模锻是生产时不产生横向飞边的模锻工艺,目的是为了取消横向飞边,提高锻件材料利用率。

2)闭式模锻按锻件精度分类或分模面形式分类。

①按闭式模锻件精度可分为一般闭式模锻和精密闭式模锻。一般闭式模锻件加工余量和公差仍是常用开式模锻值,其目的是为了提高锻件材料利用率。精密闭式模锻不仅无飞边,而且锻件加工余量和公差均小,粗机械加工或不需要机械加工,属精密模锻。

②按分模面形式和移动冲头数量可分为整体凹模闭式模锻(图1a)和可分凹模闭式模锻(图1b),可分凹模闭式模锻也称闭塞模锻或复动成形,简称分模锻造。其中具有三个和三个以上移动冲头的闭塞模锻称多向闭塞模锻,简称多向模锻。整体凹模闭式模锻用于形状简单锻件,可分凹模闭式模锻用于形状复杂锻件。多向模锻可锻出其他各类锻压方式无法或较难生产的形状复杂的锻件,如三通管件、大型阀体、管接头(弯头)、导弹喷管、高压容器和燃油泵壳体等。

图1 闭式模锻

⑶整体凹模闭式模锻工艺过程。

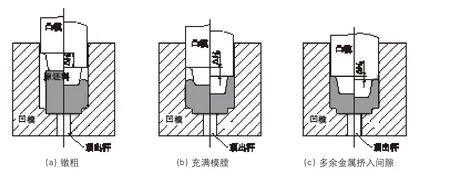

闭式模锻过程(图2)和开式模锻相似,镦粗、充满模膛和少量多余金属挤入凸模和凹模间隙(产生纵向毛刺)三阶段。

1)镦粗阶段。凸模镦粗坯料至与模膛模壁接触为止(图2a)。

2)充满模膛阶段。镦挤至完全充满模膛为止(图2b),此时锻击力比镦粗阶段末可增加2~3倍。

3)少量多余金属挤入间隙阶段。该阶段坯料基本已成为不变形刚体,只有在极大锻击力作用下使端部金属产生变形流动,形成纵向毛刺(图2c)。这个阶段变形对闭式模锻有害无益,不仅影响模具寿命,而且产生纵向毛刺,清除也比较困难,所以应严格控制坯料“下料”精度和模具设计分流降压腔。

⑷闭塞模锻基本形式。

闭塞模锻基本形式由可分凹模分模面状态确定。分模面有三种形式,即水平分模、垂直分模和混合分模。可分凹模分模面形式根据锻件形状和特点选择,和开式模锻完全相同。对于一些带孔穴或多孔零件,可采用多向闭塞模锻,有多个分模面,其有多个冲头,凹模的分块也常在二个以上。例如化工行业常用的三通管件和两通管件(俗称弯头),若需要将其内孔锻出,就要采用可分凹模三个冲头或两个冲头闭塞模锻。

⑸闭塞模锻工艺过程。

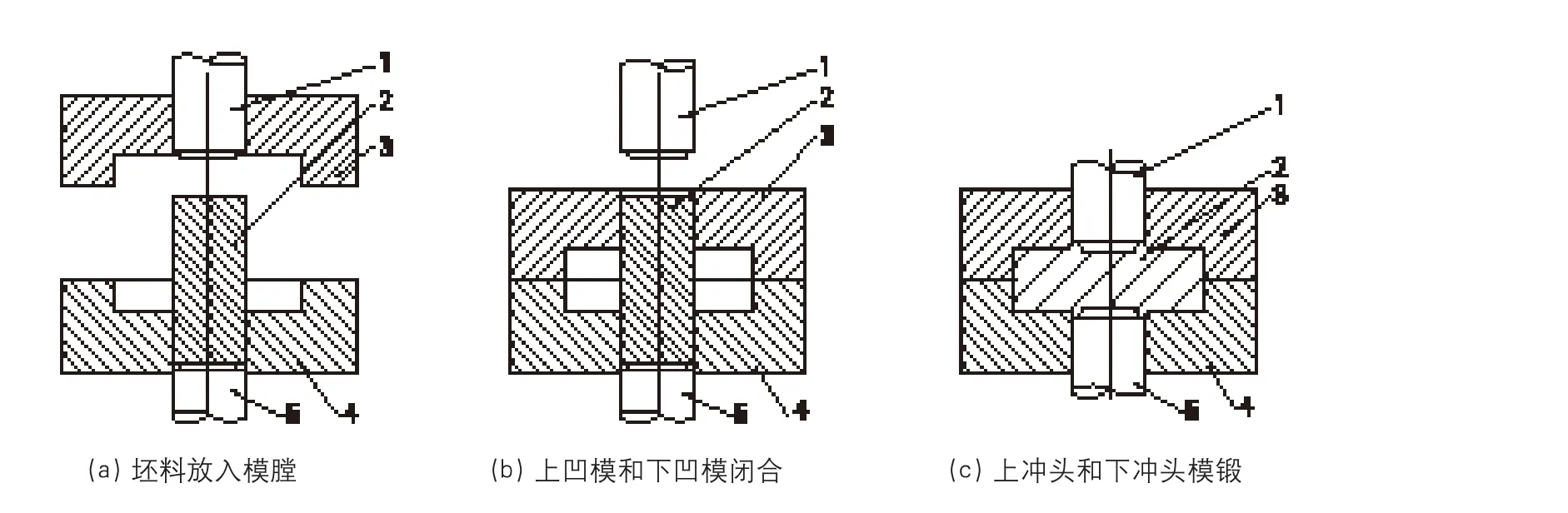

1)闭塞模锻过程(见图3)。

①上凹模和下凹模闭合。坯料2放入模膛,设备滑块下行,上凹模3和下凹模4闭合形成封闭式模膛,同时对其施加足够的闭合力。

②凸模对坯料进行模锻。上凸模1或下凸模5或同时两个凸模对封闭模膛内坯料2进行模锻。其工艺过程有镦挤和挤压。例如半轴齿轮属闭式模锻(开始镦粗,然后镦挤成形),十字轴属径向挤压,特殊情况也可以多个方向进行挤压成形,从而可在一个行程内获得较大变形量和形状复杂锻件。

图2 整体凹模闭式模锻过程

图3 闭塞模锻过程

③上凹模和下凹模分开。设备滑块回程,开启上凹模3和下凹模4,取出锻件。

2)闭塞模锻特点。由闭塞模锻工艺过程可知,闭塞模锻特点是坯料在封闭模膛内多向约束成形,符合三向压应力下变形条件,因此可以在一次变形中获得较大变形量,并容易形成较复杂形状。由于成形模膛达到稳定的精确封闭,锻件形状和尺寸精度主要取决于封闭模膛加工精度。因此,闭塞模锻特别适合复杂零件的大批量精锻生产。

⑹闭式模锻优点。

1)提高材料利用率。闭式模锻是无横向飞边模锻,提高材料利用率。对于精密闭式模锻,还减少加工余量和公差,不仅进一步提高材料利用率,而且锻件精度比开式模锻件高。一般材料利用率,根据锻件形状可以提高10%~30%,其中小内孔齿轮热闭式模锻件材料利用率可达95%。

闭塞模锻可以锻出形状复杂、无飞边、无或小模锻斜度的空心锻件,使锻件最大限度地接近零件形状和尺寸,从而显著地提高材料利用率、减少切削加工工时,甚至不需要切削加工,是精密模锻技术。另外,使得加工原先无法模锻需要增加余块才能模锻的零件成为可能,例如三通管件(图4)和弯头的内孔采用闭塞模锻可以将其模锻出,极大地提高了材料利用率。大部分热模锻件所用材料在锻件成本中一般约占50%~60%,甚至更高,而且近年来原材料价格上涨,给锻造企业经营带来困难。采用闭式模锻提高锻件材料利用率是企业提高经济效益的有效手段,今后必将获得较大发展。

2)提高锻件精度。减少加工余量,提高锻件尺寸精度。例如轿车变速箱齿轮热闭式模锻件余量仅0.6~0.8mm,省略粗机械加工工序,属精化毛坯。另外,锻件无飞边,金属流线沿锻件外形连续分布,避免流线外露,改善锻件组织,提高锻件力学性能。例如流线不外露提高抗应力腐蚀性能,对于应力腐蚀敏感的铝合金锻件十分有利。

3)节省生产工序。由于没有飞边,减少切边工序,所以既省略切边设备,又节省操作工人。

4)减少能源消耗。由于减少了金属消耗,故加热和热处理用的能源消耗降低10%~50%。由于节省切边设备,故也节省切边设备能耗。

5)提高力学性能。

①由于闭式模锻时,坯料在闭式模锻过程中处于三向压应力状态,可以大大提高金属允许的变形程度,特别适于成形低塑性难变形合金的复杂形状的锻件,也提高了金属塑性和锻件力学性能。

②由于锻件金属流线分布合理,并保持流线完整性(没有飞边,金属流线不被切断),提高力学性能。

⑺闭式模锻典型锻件。

1)整体凹模闭式模锻典型锻件有:齿坯、轴承环和凸缘等回转体零件。对于形状复杂的锻件,凡是能从凹模顺利脱模的锻件均可采用整体凹模闭式模锻。

2)可分凹模闭式模锻(闭塞模锻)典型锻件有:直齿锥齿轮(半轴齿轮和行星齿轮)、等速万向节星形套和三销轴以及磁极、十字轴、三通阀体和航空发动机叶盘等径向带支芽(凸起)的复杂精密锻件。