先进的压力机技术在冲压自动化生产中的应用

2014-10-10石海达,刘敬伟,覃祯

随着我国人民生活水平的不断提高,近年来我国的汽车行业蒸蒸日上。有着“工业印钞机”美誉的压力机,是排在汽车制造四大工艺首位——冲压工艺中的关键部分。正确分析压力机重要部件的工作原理、不同生产模式下的压力机的结构特点、有针对性地选择不同结构类型和不同工作模式的压力机,能够使企业获得最佳的经济效益,并使压力机自动化生产线更趋安全和高效。

压力机概述

压力机是工程上广泛采用的一种锻压设备,它几乎可进行所有的锻压工艺,如板料冲裁、拉延成形、挤压等。锻压工艺具有很多优点,能达到工件质量好、材料消耗少和生产率高的要求。因此,机械压力机已渗透到机械加工的各个领域,包括汽车、空调、家电等。近几年来,随着改革开放的不断深入和国际间合作的不断加强,国内企业与国际上一些著名的压力机制造商,如日本小松、福井、德国舒勒等进行了卓有成效的技术合作,大大提高了我国压力机的设计制造水平。冲压工艺中的生产方式主要有传统的人工手动生产线和自动化生产线。压力机间的零件搬运前者由人来完成,后者则由设备来完成。

自动生产方式

两种模式及制动离合器

在自动生产方式里,根据压力机的工作方式分,有断续和连续生产模式两种。目前国内冲压车间多采用的是断续模式,连续模式作为一种先进的工作模式越来越受到广大客户的认可。断续生产模式在生产时,滑块到达上死点后,停止下来,等待自动化系统发出转动的命令后才开始下一个循环。连续生产模式是在增加了滑块行程、主电机功率等设备硬件后,在生产时,滑块到达上死点后不停止,直接开始了下一个循环的动作。

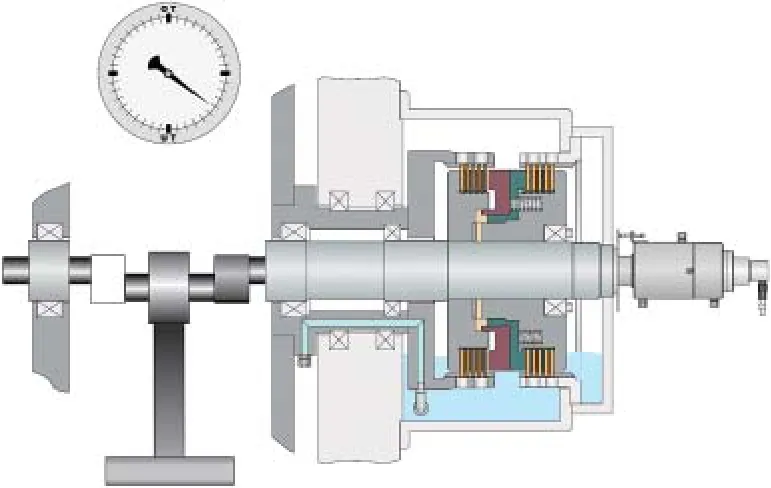

下面将从目前广泛使用的湿式制动离合器的角度详细描述压力机是如何实现断续生产和连续生产的。制动离合器是实现断续模式还是连续模式最主要的决定者。首先来认识制动离合器的结构和运动控制流程,如图1所示。

液压湿式离合器-制动器联合装置是一个弹簧加载的片式制动器与一个液片式离合器和联合装置。离合器齿圈与飞轮相联接,制动器齿圈与机架相联接。两个齿圈用销钉固定螺栓拧紧,螺栓用相应的扭矩拉紧。整个的内离合器被固定在轴上。压力弹簧支撑在离合器盘毂上并向着制动器摩擦片组压离合器活塞,制动器就分离了。随着油压继续上升,离合器结合。当油缸压力卸荷时,弹簧把活塞压回初始位置,离合器分离,制动器再次结合。

图1 制动离合器的结构图

在离合器的组成部分里,阀组是离合器的重要组成部件,也是实现离合功能的主体。在离合器阀组里,各个阀的代号及名称如下:Y1/Y2:压力安全阀;Y3:定量调节阀;Y4:软制动阀;Y4.1:辅助阀;Y5:软离合阀。下面将重点介绍Y3、Y4、Y5阀的工作原理,通过了解连接离合器的工作原理,进而掌握断续模式和连续模式在原理上的根本差异。

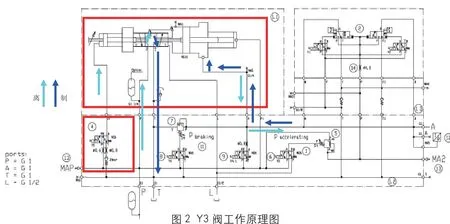

⑴定量调节阀Y3。

Y3的作用是为离合器动作提供一定容量的压力油,确保离合器迅速啮合和迅速脱开。

Y3的工作方式是在初始位置,定量装置通过A口充油。离合器啮合时方向阀4接通,压力迅速(20ms)补充到压力安全阀2处。可调节流量的定量装置确保只提供定量的压力油到A口,使得离合器不会产生冲击。制动时,方向阀失电调节系统使得定量装置复位,从而定量装置可以吸收从离合器处过来的回油。定量装置的这种工作方式,能够没有冲击迅速地充油和排油,工作流程如图2所示。

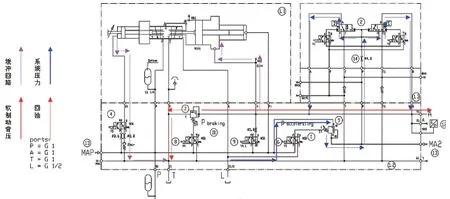

⑵软制动和硬制动阀Y4。

1)软制动。阀4,6,8必须切换,当阀4断电时,定量调节阀从离合制动器处吸收回油;当阀6通电,减小了压力安全阀2处的压力,使得一部分油进入A口;当方向阀8通电,使得溢流阀7打开的同时,限制了A口的压力为设定压力。A口的压力下降使得离合制动器的活塞迅速返回原始位置,又因为只有一部分油流回油箱,压力不会降到零。

2)硬制动(紧急制动)。当发生紧急情况,所有的电磁阀失电,离合器快速脱离。油从离合制动器本体流到定量调节装置1,同时安全阀得进口与回油口相连,这样可以迅速排空液压油使得制动器起作用。工作流程如图3所示。

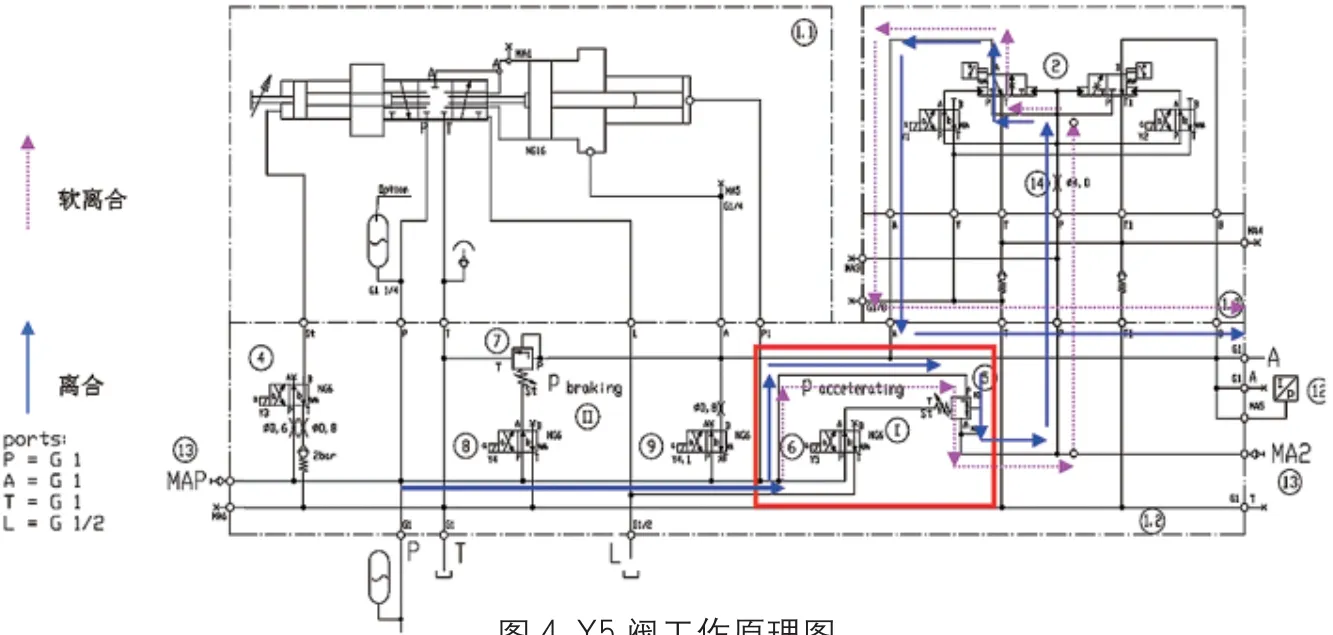

⑶压力调节阀Y5。

图2 Y3阀工作原理图

图3 Y4阀工作原理图

方向阀6得电,使得压力调节阀5里克服弹簧压力的油流回油箱,压力调节阀5出口压力调整为弹簧设定的压力。方向阀6失电,工作压力油直接到压力调节阀5的弹簧腔,使得P到A口的通道不受限制,这样压力安全阀2的P口的压力达到系统压力。该转换过程是通过传感器12来监控,通过PLC来监控其开关量,如果没有得到信号,滑块不允许有动作,工作流程如图4所示。

⑷制动和离合时各阀体的开关状态。

制动和离合时,各阀体都有各自的作用,各司其职,互相配合,达到了能量的断开和传递的目的。现将制动和离合时各阀体的开关状态列举如图5所示,使制动和离合的概念更加清晰地呈现出来,进而理解断续模式和连续模式变得更加容易。

图4 Y5阀工作原理图

图5 制动和离合时各阀体的开关状态

⑸其他不同点。

除了在制动离合器的控制上不同外,断续模式和连续模式在机械结构上也有不同,如滑块的行程,断续模式多为1000mm;而连续模式,首台压力机可放大到1400mm,后面三台压力机为1250mm。还有电机的主功率,因为连续模式没有滑块的停顿,所以也就没有滑块能量的积蓄时间,为了具有相同的能量去做功,在连续模式下就需要提高主电机的功率以解决能量不足的问题;对应主电机功率的增大,变频器等调速装置的功率也要增大。不同点还有很多,本文就不一一赘述。

两种模式在生产中的应用

了解了上述原理和异同点后,现将断续模式和连续模式在生产中的应用及特点介绍如下:

⑴成本上的差异。

从上文列出的异同点可以看出,连续模式下的压力机需要增加立柱的高度、提高主电机功率、增大横梁体内齿轮外形尺寸、增加导柱导套长度等等。因此,连续模式下的压力机成本高于断续模式下压力机成本。

⑵效益上的差异。

连续模式下的生产ASPM高于断续模式下的生产ASPM,一般高出2个左右。因此,连续模式创造更多的效益。

⑶其他方面差异。

在维护保养方面,在机械结构上连续模式的压力机要比断续模式下的压力机复杂。而在电控上,连续模式下的压力机要比较简单,因为连续模式下的电控系统减少了少量硬件和逻辑程序的应用。总体而言,连续模式下的压力机维护保养和断续模式下的维护保养相差无几。

在能耗方面,在连续模式下,主电机和变频器的功率增加,且因为滑块行程的增加,对滑块的做功也相应增加,所以无论从无功功率还是有功功率,连续模式下的设备在单位时间内的能耗将更高。

结束语

虽然连续模式下的压力机作为一种先进的压力机技术,具有高速、高效等特点,但是在选择断续模式还是连续模式时,各厂家需要结合自身产能的要求、成本的情况以及其他的自身要求来进行最适宜自己本身的选择。如果产能低而选择了连续模式将使设备不能被有效利用,造成闲置浪费。如果产能高而选择了断续模式,可能需要建造两条生产线才能满足产能,也造成了投资的浪费。结合自身情况,做出两种模式下的投资和效益对比,如此才能达到最大的性价比,用较小的投资和使用成本使设备为企业创造更大的经济效益。

先进的压力机技术在冲压自动化生产中的应用

文/石海达,刘敬伟,覃祯·上汽通用五菱汽车股份有限公司