冲压覆盖件表面坑包缺陷

2014-10-10胡俊陈兆余李峰奇瑞汽车股份有限公司

文/胡俊,陈兆余,李峰·奇瑞汽车股份有限公司

冲压覆盖件表面坑包缺陷

文/胡俊,陈兆余,李峰·奇瑞汽车股份有限公司

坑包是冲压覆盖件常见的质量缺陷之一。坑包产生的因素很多种:包括模具维护、生产控制、环境洁净度等等。坑包的存在严重影响了覆盖件油漆后的外观质量,大面积坑包还会影响制件强度、疲劳度,是难以修复的。

定义

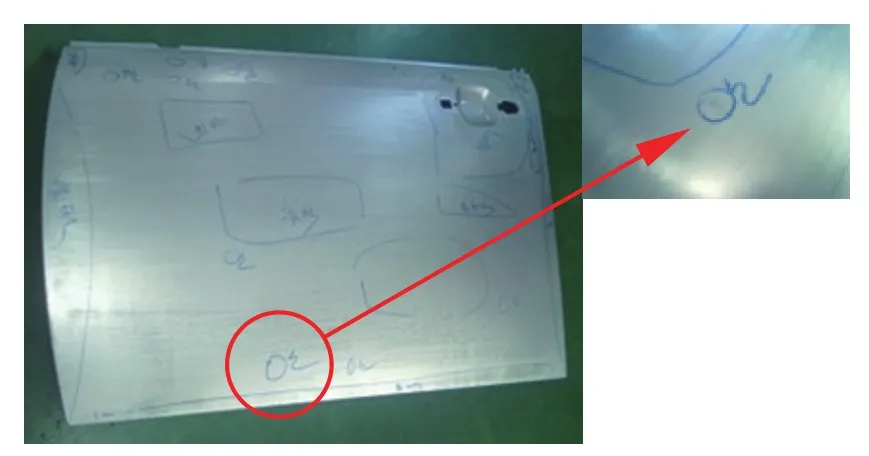

从表现形式上看,坑包是覆盖件的曲面因受外来异物的影响而使局部发生轻微封闭的突起、弹坑状缺陷,如图1、2所示。

坑包主要通过目视(在亮度相当于40W日光灯的光源下,距离30cm检查)、光照涂油检查、手感触摸、柔性砂网打磨、油石打磨等方法来鉴别,应出现反射方向突变、手感不顺滑、打磨线断及圆状黑点的区域即可认为存在坑包缺陷。

影响要素分析及对策

钢板加工过程

在钢板加工过程(图3)中坑包缺陷的产生原因有原卷、吊具、开卷设备、托盘、模具不清洁,清洗机失效,包装不规范等。

图1 模腔内异物压制产生球状坑包

图2 操作碰撞产生尖锐状坑包

图3 板料加工全过程

根据实践经验发现,钢板加工过程中,坑包出现频率最多有以下几个方面原因:

⑴开卷设备、托盘清洁度。开卷机压料辊、送料滚轮、传送皮带等部件清洁度不足以让灰尘、油污混入板料压出坑包,应定频次对设备运动部件进行保养和检查,目视各传动部件无明显灰尘和异物即可。板料堆垛时,使用非专用托盘过分挤压易使底层板料包装纸破损而混入灰尘。

⑵开卷落料模具清洁度。截断模磨损会产生很多微小铁粉并附在刃口上,铁粉混入板料背面则压出坑包,所以在生产前应检查截断面。模具刃口间隙过大过小时会产生毛刺,以截断面为基准,毛刺高度大于0.2mm时,发生的铁粉会损坏模具并产生坑包。同时,毛刺易割伤传输皮带并产生胶皮混入板料。要通过模具日常清洗保养来保证模具清洁度,同时可以采用废料刀磁化、改善废料刀和凸模间隙的方法来减少铁屑产生。

⑶包装规范。钢板加工完毕后,需依据包装标准(图4)及时做好包装防护,避免钢板长期裸露在空气中而混入灰尘等异物;同时包装质量要符合要求,避免运输过程操作不当和过速而导致包装纸破损。

图4 钢板包装标准

冲压过程

坑包缺陷在冲压过程中出现的频率最高,以下是冲压过程中坑包产生的原因分析。

⑴上料环节磁力分张器、滚轮、传送带不清洁。上料环节磁力分张器、滚轮、传输带(PU材质)表面清洁度的失效会导致压制产生坑包。上料过程应对首张板料进行擦拭,以保证清洁度。磁力分张器应在生产前进行擦拭,同时在换料时检查其清洁度。

沿图5所示方向擦拭磁力分张器,从正面、侧面、缝隙,将铁屑集中到顶部,以目视无铁屑、杂物为标准。在板料清洗后是由传送带及滚轮传输的,应定期擦拭及检查传送带及滚轮(图6)。

图5 清洁磁力分张器

图6 清洁传送带、滚轮

⑵板料清洗过程中的污物。板料清洗过程中,需要对容易引起制件坑包的两方面进行控制:一是规定引料辊、刷辊、挤干辊的清洗频次;二是规定清洗油添加、更换频次及过滤器清洗频次。

清洗机内部工作一段时间后,引入辊和挤干辊表面粘贴的污物、铁屑会影响清洗质量。应定期对引入辊、挤干辊,采用温水喷雾清洁。刷辊工作前用清洗油喷射清洁。根据清洗油的测量结果确定是否添加及更换,包括过滤器清理。

可以在生产前将钢板上涂上红色漆后使其经过清洗装置,检查红漆被除去的结果,如果去除率不达标,必须检查和修整清洗装置(辊子参数)。

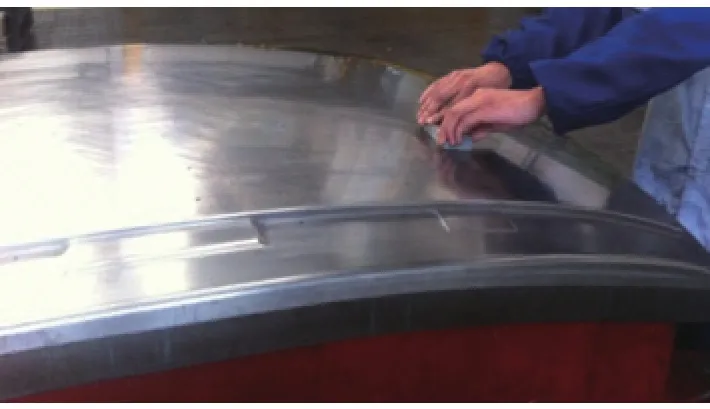

⑶模具、端拾器不清洁。模具应定频次保养,凸模型面使用油石推顺,清洗和擦拭工作型面(图7),检查有无颗粒感和油污,生产前使用裸手再次检查型面清洁度。

图7 模具型面推顺和保养

图8 清洁端拾器吸盘

采用封闭清洗房对模具水洗时,通过排气设备排出水气。清洗前对排气孔的畅通性进行检查,堵塞的排气孔采用胶带密封。可拆卸部位必须拆卸清洗。积水部位采用无尘吸水纸进行清擦,模具底部积水采用气吹方式清除。模具在清洗液清洗完毕后15min内必须进行防锈处理。

端拾器需定频次进行保养,避免端拾器表面油污粘贴铁屑落到制件表面,压制后造成压坑,重点对吸盘表面的油污、吸附的铁屑进行清洁(图8)。

⑷生产过程操作。生产过程中,作业者操作不注意就会导致制件在进出料时移位到模具或传送带拐角处发生碰撞,皮带机高度调整不合理会让机械手速度设置不合理也会导致零件进入模具时发生碰撞造成坑包缺陷,这种随机失误要尽量避免。工艺文件是规范操作的基础和依据,按工序制定作业文件并通过技能培训来增强作业者质量观,使其更好地掌握标准作业方法,更加注重质量。

坑包缺陷预防管理

标准化作业

造成坑包的主要失效原因是人为随机失误(特别是手工生产线),故推进生产、装箱、返工、物流环节的作业标准化是预防坑包的有效途径。要控制人为操作变差必须对工艺文件进行专门管理,车间体系员负责工艺文件上传、受控和存档,保证其完整性,确保作业者操作有据可依;并定期对各种参数和操作方法适宜性用试验的方法进行确认和复核,从而实现工艺文件的不断巩固和完善;同时,为保证作业者能够按文件执行,可通过三级工艺纪律检查、过程审核的手段进行监督和纠偏,最终达到标准化效果。

模具预防性维护保养

模具是产生坑包缺陷的“载体”,故模具本身的保养对预防坑包有重要作用。模具预防性维护应根据各零件模具状态及质量要求制定保养频次,并统计零件的质量表现(FTQ)分析出TOP问题。从时间(年/月/日计划)、类别(项修/日常检修)、性质(故障性/预防性/预见性维护)三个维度策划、制定、落实模具保养计划,由维修单位依据保养作业指导书落实,并做好记录。模具预防性维护保养效果由管理部门通过过程审核等方式落实检查、评价。

过程质量控制

有效的过程控制方法可确保坑包影响度在受控范围内,主要通过以下几个方面实现。

⑴来料验收。冲压生产前应对所有钢板进行批次检验,严格执行钢板质量标准及检验文件,重点检查表面清洁度和性能指标,确保不合格钢板不被接收。

⑵工序控制。工序控制是生产质量的基本职能,严格按照作业指导书作业,并按工艺流程要求设置检验点,生产线产品必须由检验员逐项检验,以验证是否满足客户要求,确保在产品要求得到满足的条件下进行生产,避免批量坑包产生。通过分析方法判定工序质量是否符合规定标准、质量数据波动是否合理、工序是否处于稳定状态。协同各单位寻找不合格原因,采取纠正预防措施。防止坑包发生和再次发生,培养员工自检习惯,做到“不合格品不流入下道工序”。

结束语

从钢板加工过程到冲压过程,识别所有产生坑包缺陷的影响要素,不断进行总结,并落实到控制计划内来指导生产线作业。同时,要从产品开发、过程开发、批量生产一系列过程进行综合控制,这样,坑包缺陷才能加以改善,整车外观质量才能有效提升。