某轿车横梁冲压成形的回弹仿真

2014-10-10孙晓陆滕君韩永志黄永生安徽江淮汽车股份有限公司

文/孙晓,陆滕君,韩永志,黄永生·安徽江淮汽车股份有限公司

某轿车横梁冲压成形的回弹仿真

文/孙晓,陆滕君,韩永志,黄永生·安徽江淮汽车股份有限公司

本文通过对车门外板的冲压工艺性进行分析,利用CAE软件进行有限元仿真模拟,并根据数值模拟情况进行产品数模修正,优化数值模拟工艺参数及工艺造型,消除零件在工艺设计初期可能存在的缺陷,极大地降低了模具开发的风险,进而通过模具现场调试,成功制造出合格的冲压件。

近年来,汽车行业的激烈竞争和大众环保意识的提高,汽车轻量化成了热点。因此,高强度钢板和铝合金板材在汽车零件中开始大量使用。然而,特殊材料的回弹问题更为突出,直接影响到冲压件的尺寸精度。为提高冲压件的产品质量及生产效率,从20世纪70年代起,人们开始利用有限元法对板料成形过程进行模拟,本文主要讨论某轿车横梁冲压成形的回弹仿真。

覆盖件冲压成形的特点

顶盖前横梁是典型的覆盖件,覆盖件冲压成形有以下特点:⑴表面质量要求高、形状复杂且生产批量大。由于成形模具结构复杂,一般采用单动(或双动)冲床一次成形。⑵一般零件在拉延成形时,开裂是成形过程的主要问题,主要原因是由于变形区(凸缘区)的变形抗力超出了传力区(侧壁与底部过渡区)危险断面强度。但对于有些覆盖件,成形时由于成形深度浅(如汽车外门板),材料则得不到充分的拉深变形,不仅容易起皱,且刚性也不够,这时就需采用拉延槛来加大压边圈下材料的牵引力,从而增大塑性变形程度,保证零件在修边后弹性畸变小、刚性好,但价格较高。在普通带气垫的单动冲床上,不仅压边力小,而且调节的可能性也小,故不适合复杂零件的成形,但价格相对便宜。

覆盖件冲压生产过程一般要经过落料(或剪切下料)、成形修边、冲孔、翻边等多道工序完成,成形过程主要以拉深(拉延)为主,局部包含胀形、翻边以及弯曲等工艺。覆盖件材料薄,结构尺寸大,型面变化多,在拉深过程中常常出现开裂、起皱等缺陷。有限元模拟技术的发展,为分析板料成形过程的成形缺陷提供了一种比较有效的工具。运用CAE技术则可及时预测成形风险,通过及时优化拉深模面来保证制件成形的质量。

基于DYNAFORM的有限元建模及CAE模拟

图1为某轿车顶盖前横梁三维数模,制件材质为B210P1(屈服强度ReL为300 MPa、抗拉强度Rm为440MPa、杨氏模量E为207GPa、硬化指数n为0.18),料厚为0.8mm,压边力为40t,摩擦系数为0.15。在模拟之前首先要进行模面设计,可利用DYNAFORM中DFE模面进行直接设计,并以此为基础,设计UG版模面,UG数据可直接用来进行加工,UG版模面如图2所示。建立有限元模型基本格式:⑴将图2所示三维模型转化成.igs格式,导入DYNAFORM,特别提示在CAE成形仿真过程中,拉延筋是用虚拟筋来表示的,所以UG版模面中的实体筋要删除,并用平面来补充,后期模拟中在相应位置添加虚拟筋模拟即可;⑵进行网格划分,并检查修补网格;⑶ 定义凸模、凹模、压边圈、毛坯、拉延筋。所建立模型如图3所示 。

具体操作过程如下:

⑴创建DYNAFORM数据库,设定为单动成形SINGLEACTION,单位为M.TOM.SEC.N.导入凸模、毛坯模型,对凹模DIE、毛坯BLANK曲面进行网格划分;由凹模DIE偏距出凸模PUNCH零件网格,在PUNCH网格的基础上分离BINDER压边圈单元。

⑵定义工具。将上步的单元分别定义为对应的工具,分别为DIE、PUNCH和DER;定义毛坯BLANK,并设置材料属性,设置加载速度和压边力。利用系统的自动定位工具安排工具与毛坯之间的合理位置。

⑶提交分析。设置分析参数,提交处理器进行分析。

图1 某顶盖前横梁数模

图2 UG版模面

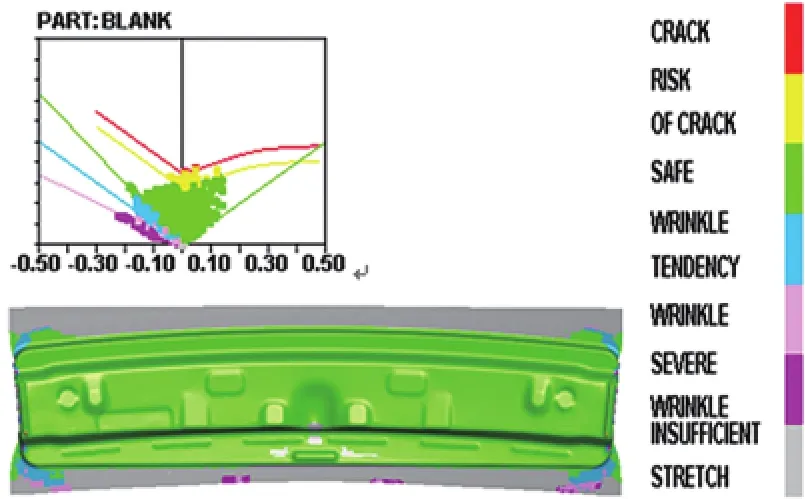

图4 FLD图

⑷系统计算。

成形仿真结果分析

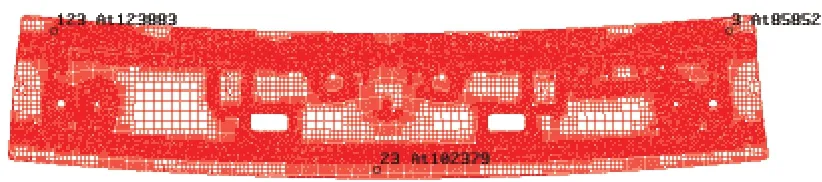

有限元网格模型设置完成后,设置适当参数,可将数据提交给软件求解器LS-DYNA进行求解。得到仿真结果成形极限图FLD图(图4)和减薄率分布图(图5)。图中可看出:板料在工艺补充压料面上的部位有少量起皱,其他部分均在安全区域,起皱的部位在后序的修边工序中都将被切除;板料的拉深变形均匀充分,大部分区域减薄率在4%~12%之间,最大减薄率为22% [减薄率为21%的钢牌号有:B140H1、B180H1、B180H2(BH340)、B240、390DP;减薄率为23%的钢牌号有:B170P1、B180P2(BP340)、B210P1、B220P2(BH380)、B250P1、DC01、DC03、DC04/、DC51D+ZF、DC52D+ZF、DC53D+ZF、DC54D+ZF;减薄率为25%的钢牌号有DC05;减薄率为28%的钢牌号有DC06],不会发生破裂;与初始厚度相差很少,变形量少,主次应变值虽都在安全曲线以下,但数值较大,必然会导致回弹量大。因此,必须对顶盖前横梁进行回弹仿真模拟,预测回弹量,以采取适当的回弹控制措施,保证零件的成形质量和成形精度。

回弹仿真设置与结果分析

回弹仿真设置

⑴定义变形后板料。缺省情况下,变形后的板料(以Dynain文件格式)读入到eta/DYNAFORM数据库;需要修剪的情况下,将修边线的igs文件导入到DYNAFORM中,选择裁剪线后可以单击裁剪板料按钮进行裁剪操作。一般修边模拟过程可以简化为材料分离过程,保留了板料成形后的应力一应变关系。裁剪后的板料将被自动指定为本次分析模型的板料。

⑵定义板料属性。修改分析类型为回弹(Springback),用户可选择单步(缺省设置)或多步隐式算法,前者不能得到收敛的回弹结果,后者可进行回弹分析。在回弹分析之前,将激活粗化(Coarsening)选项来合并上一工序中重划分的单元,该功能使eta/DYNAFORM求解器能够合并角度小于指定角度(缺省为8°)的邻近单元。粗化网格可以减小计算的不稳定性,有助于回弹模型收敛,本文选择单步隐式算法。

⑶添加约束点(Constraint)。选择合适的约束点来防止零件在回弹分析中的刚体运动,约束点施加部位对模拟结果影响较大。3个约束点不能在一条直线上,节点应当互相隔开并且远离零件的边缘和较软的区域。第一个约束点将约束该点三个方向平动自由度并定义为回弹模型的参考点,在该节点处,回弹的位移为零;第二个约束点将约束Y和Z方向的移动;第三个约束点将消除Z方向的移动。通常对于成形仿真过程中已施加对称面约束的零件而言,只需要在原来对称面约束的基础上再施加两个点的约束即可。但为了保证零件回弹计算的结果与实际回弹接近,提高回弹计算精度,约束点施加的部位应当与零件在检具上被夹持的部位一致(图6)。

图5 减薄率图

图6 施加的约束点

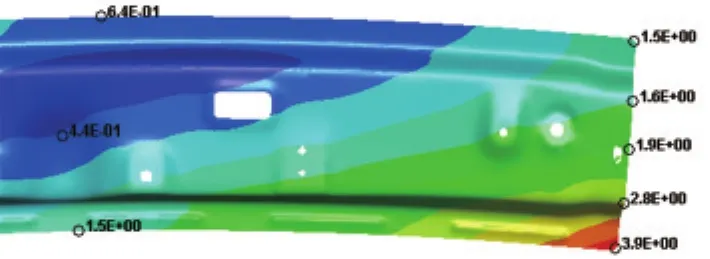

图7 回弹趋势

图8 三种不同材质的CAE回弹结果

图9 三种不同料厚的CAE回弹结果

回弹结果分析

将建立好的回弹仿真模型提交给LS-DYNA求解器进行求解,得到零件的回弹趋势(图7)。从图7可看出:零件两端沿纵向垂直方向发生了比较明显的回弹现象,数值为3.9,大大超过零件所允许的精度,需采取措施控制;靠近中心对称面的零件有稍微翘曲,回弹量不大,在允许的误差范围内,可不必采取措施。

材料对回弹的影响

⑴力学性能。三种材料SPCC、SPCD、SPCE(日本材料标准)的屈服强度依次降低,回弹量总体呈减少的趋势(图8)。这是由于在相同外载作用下,屈服强度越低的材料越容易产生塑性变形。

⑵厚度。板料厚度越大,回弹角越小(图9)。这是由于相同弯曲角,厚度大的板料表面应变和应力值较大,发生塑性变形的材料较多,因而回弹量会减少。

结束语

以往对拉延成形件的回弹控制问题研究得不多,实际工程中,通常基于经验和反复试验来降低或消除回弹的影响。20世纪90年代以来,随着起皱和开裂问题的逐步解决,回弹控制问题则成为研究重点,CAE仿真技术也为回弹控制研究提供了支持。回弹量不仅随材料的强度和料厚的变化呈规律性变化,还随模具间隙及弯曲半径的增加而增加,另外,材料的各向异性也将导致各处的回弹量有所不同。要保证产品的尺寸合格,还必须在模具设计时适当地补偿回弹。