冲压热成形技术在江淮汽车上的研究及应用

2014-10-10韩永志,张国兵,楚伟峰等

随着国家汽车正碰、侧碰、排放等强制法规的相继出台.汽车车身钢铁用材正面临日益严峻的挑战.先进高强钢.如DP钢、TRIP钢、Mart钢等.也无可争议地成为汽车用材的主流趋势。汽车厂家对整车的重量、经济性及安全性越来越重视.而车身作为整车重量比例最大的单元.承担着较大的减重压力。故大多数厂家对采用新技术特别是采用高强度和超高强度钢板材料提出了更多的需求。采用高强度钢板和超高强度钢板(通常达到1000MPa以上).使设计可以在达到强度要求的同时.有效减少钣金数量和材料厚度.从而达到减轻车身重量的目的。另一方面.采用高强度钢板可以使车身更容易达到安全性能指标。目前的冷冲压工艺在对高强度钢板成形的方面存在着明显的不足.如易开裂、回弹等缺陷.无法满足产品的要求。一种新型的成形工艺——特殊高强度钢板的热成形技术应运而生.可以有效地弥补这个缺陷。

热成形工艺技术具有成形能力高.零件回弹小.成形零件强度级别高的优点。目前已广泛应用于全球各大汽车公司的多种车型.重点使用在对碰撞要求较高的部位.如门槛、前保险杠横梁、B柱等。本文主要针对S-II车型的B柱加强板及侧门槛外板加强板的应用效果进行分析。通过热成形与冷冲压的对比分析.实现对热成形冲压件性能、质量、成本的控制。

热成形技术原理

热成形工艺就是利用金属在高温状态下塑性和延展性会迅速增加、屈服强度迅速下降的特点.通过模具使板材成形的工艺。通过把特殊的高强度钢板加热到900℃左右.使之易被拉延成形.再经过速冷.使钢板抗拉强度达到1500MPa左右.从而达到零件超高强度的要求。B1500HS在加热成形过程中强度、伸长率的变化如图1所示。

图1 B1500HS在加热成形过程中强度、伸长率的变化

热成形工艺流程

热成形工艺流程为:落料→加热至奥氏体状态并保温→快速放入模具中冲压成形→保压定形并淬火→激光切边、割孔→去氧化皮→涂油(防锈处理).如图2所示。

热成形技术在S-II新车型上的研究应用

性能分析

⑴该新车型通过采用热成形工艺得到超高强度的车身零件。表1为采用不同工艺冲压后零件的性能对比。

⑵改善冲压成形性.控制回弹.提高零件尺寸精度。

在前期车型试制过程中.由于B柱加强板上、下铰链安装面精度差.在焊接时与侧围外板之间存在间隙.造成侧围外板上、下铰链安装面扭曲.匹配困难。S-II项目B柱加强板采用热成形方案能有效地解决这个问题。

⑶提高车身安全性(侧碰性能)。

参照CAE侧碰(C-NCAP)分析报告.如图3所示.B柱外板加强板和侧门槛外板加强板采用热成形方案使侧碰效果改善.B柱中部没有明显折弯.门槛侵入有所减少。此CAE报告中.所用热成形材料的厚度为1.2mm。

B柱外板加强板和侧门槛外板加强板采用热成形方案对侧碰有改善效果.且能减轻整车重量。热成形样件与冷冲压件的焊接经过试制装车验证可行。

图2 热成形工艺流程

■ 表1 采用不同工艺冲压后零件的性能对比

重量分析

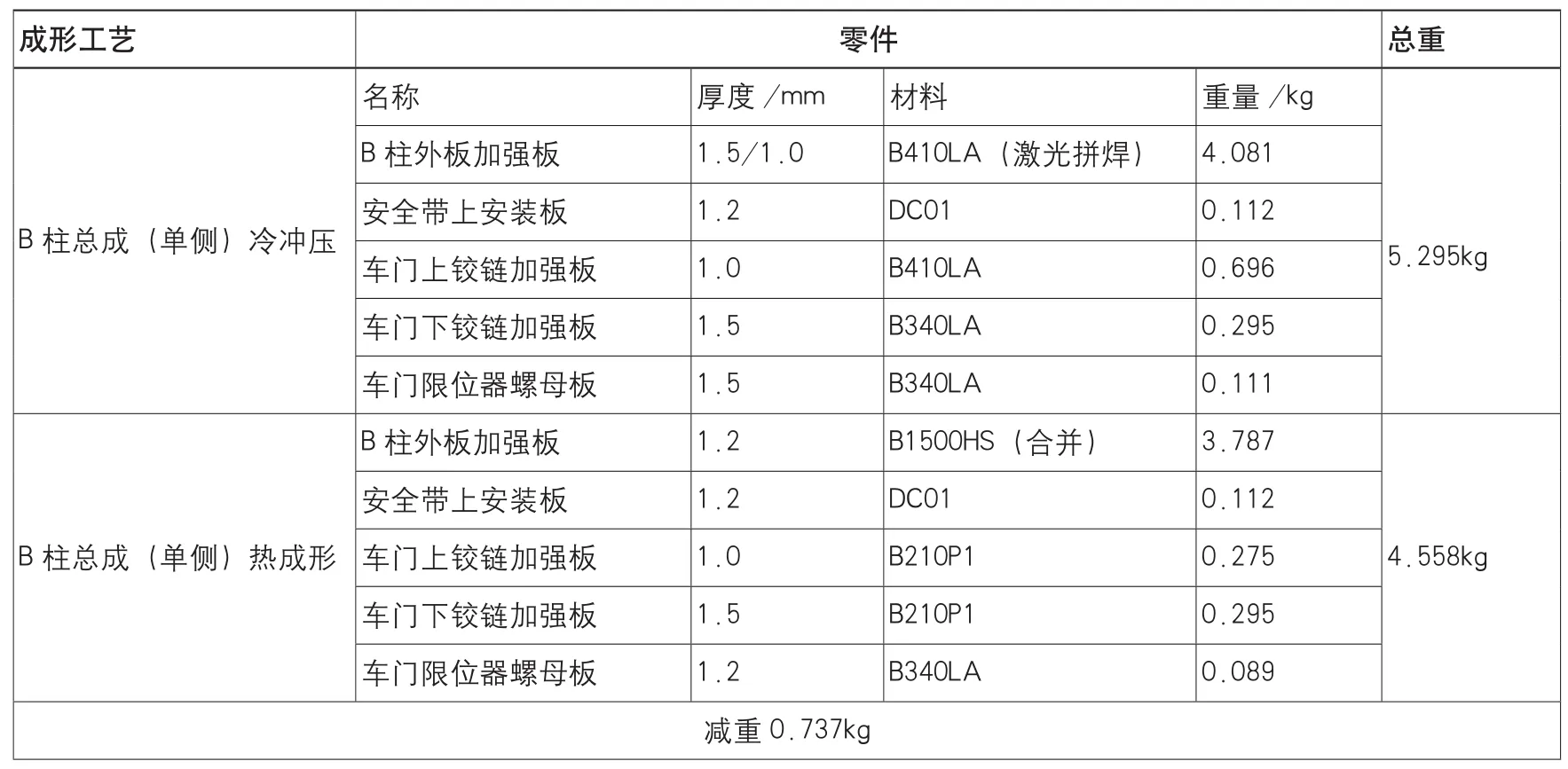

图4为冷冲压和热成形方案下B柱总成示例.B柱外板加强板激光拼焊板被热成形钢板替代.车门上铰链加强板明显减小。表2为B柱总成分别在冷冲压和热成形工艺下的重量分析对比。

图5为冷冲压和热成形方案下侧门槛外板加强板示例.在这两种不同的工艺下.产品结构没有发生变化.只是料厚有所不同。表3为侧门槛外板加强板分别在冷冲压和热成形工艺下的重量分析对比。

图3 CAE侧碰(C-NCAP)分析报告

图4 B柱总成示例

成本分析

⑴B柱总成。

1)制件重量:左/右B柱总成实现整车共减重1.47kg;

2)材料利用率:B柱外板加强板冷冲压材料利用率为43%.热成形材料利用率为59%.总成冷冲压多用8.4kg(115元.其中激光拼焊费用高);在废料回收上.冷冲压废料可由主机厂进行回收.按3.5元/kg的价格可回收约45.6元/车;

3)模具费用:热成形模具费用比冷冲压模具高出约526万元;

■ 表2 B柱总成在冷冲压和热成形工艺下的重量分析对比

图5 侧门槛外板加强板图

4)加工费用:热成形工艺费用比冷冲压高约35元/车;

5)当工装在10万辆公摊时.相对激光拼焊板冷冲压.热成形的成本稍高16.9元/车(不含运输费用.14元/车);

■ 表3 侧门槛外板加强板在冷冲压和热成形工艺下的重量分析对比表

图6 B柱外板加强板

图7 侧门槛外板加强板图

图8 B柱外板加强板零件实物图

图9 侧门槛外板加强板零件实物图

6)当工装在10万辆公摊后.热成形制件价格将比冷冲压低约34元/车(不含运输费用.14元/车);

7)制件运输费用:B柱外板加强板单件由上海运往合肥费用为7元/件。

⑵侧门槛外板加强板。

1)制件重量:左/右门槛外板加强板实现整车共减重2.3kg;

2)材料利用率:侧门槛外板加强板冷冲压材料利用率为70%.热成形材料利用率为85%;

3)模具费用:热成形模具费用比冷冲压模具高出约642.8万;

4)加工费用:热成形工艺比冷冲压高约56.2元/车;

5)单件费用:当工装在10万辆公摊时.相对冷冲压.热成形的成本贵79.1元/车(不含运输费用.12元/车);

6)当工装在10万辆公摊后.相对冷冲压.热成形的成本贵15.2元/车(不含运输费用.14元/车));

7)制件运输费用:侧门槛外板加强板单件由上海运往合肥费用为7元/件。

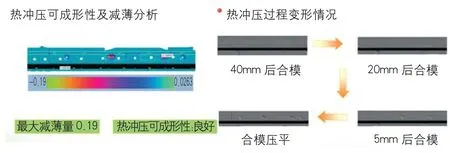

冲压工艺分析及实物

图6、图7CAE分析结果显示B柱外板加强板和侧门槛外板加强板热成形效果良好。图8、图9为B柱外板加强板和侧门槛外板加强板零件实物图.可以看出.热成形后零件质量优良。

结束语

本论文通过对热冲压与冷冲压工艺对比分析.为江淮汽车迫切寻求新技术来实现车身轻量化及提高整车安全性指明了道路。热成形技术可广泛用于车体安全件及其他结构件的制造。

⑴B柱外板加强板和侧门槛外板加强板上使用了热成形冲压件.不仅提高了材料利用率.而且车身重量减轻。

⑵CAE模拟结果显示侧碰效果得到改善。

⑶热成形技术在S-II上的应用成功.对在后续车型的研发中应用热成形件具有实际的指导意义。

冲压热成形技术在江淮汽车上的研究及应用

文/韩永志,张国兵,楚伟峰,崔礼春·安徽江淮汽车股份有限公司