超高强钢热成形工艺技术的发展趋势

2014-10-10刘磊超

刘磊超.工程师.主要从事超高强度热成形零件的工艺和模具开发.曾主持完成“超高强钢热成形工艺开发与模具设计制造技术”项目获得“上汽集团技术创新奖”二等奖.拥有1项技术专利。

热成形工艺应用现状

在当今社会中.能源短缺和排放污染是汽车工业发展面临的两大挑战。为了应对挑战、实现节能减排.车身轻量化成为未来汽车的发展趋势之一。采用新材料和新工艺来制造零部件.在不降低安全性的前提下.降低零件重量.是实现车身轻量化的重要途径。热成形工艺技术是典型的新材料和新工艺的结合应用.其本质是将冲压工艺和热处理工艺结合起来.即将硼钢加热后快速输送到水冷却模具中.在冲压成形的同时实现材料的淬火相变.得到完全马氏体组织的零件。应用热成形工艺制造的零件强度高.成形性好.回弹量小.具有1500MPa级别的抗拉强度。因其具有超高强度.在车身结构设计时.相比传统的冷冲压零件.可以选用更薄的板料厚度.在保证结构刚度和安全性的前提下.能有效减轻零件重量.实现车身轻量化。

在世界各国汽车安全法规和节能减排要求不断提升的背景下.热成形零件的优点日益显现。大众、通用、宝马、沃尔沃等欧美汽车制造商在设计新车型时.开始大量应用热成形零件.其在车身结构中的占比已由5%~10%上升至20%~25%.导致近年来热成形零件的市场需求量急速增长。

在中国热成形零件市场上.原先几乎所有的市场份额均由外资企业占据。近年来.由于良好的市场前景.国内企业纷纷投资进入热成形领域。通过近几年的自主研发.部分国内企业已基本掌握热成形技术.具备模具自主开发能力.增强了本土零部件供应商的核心竞争力。

热成形工艺关键技术

生产线设备方案

典型的热成形线设备包括:高速液压机、加热炉、自动化传送装置、水循环制冷机组。为了适应热成形的工艺要求.液压机需具有不低于700mm/s的快速闭合与抬升速度、不低于150mm/s的快速成形速度和不低于30s的压力保持时间。加热炉可采用电加热、气加热或气电混合加热.需要装备保护气氛发生器。自动化装置可采用机器人或机械臂形式.实现自动化拆垛、上料和下料。制冷机组根据整线生产速度.选择合适的制冷功率;循环水中应添加防腐蚀剂.避免锈蚀模具内的冷却水道。

与传统的冷冲压行业一样.热成形产品按照零件尺寸也可分为大、中、小三种类型。大型零件以中央通道、前围板、一体化A柱/B柱、门槛板等为代表;中型零件以雪橇板、顶盖加强梁、保险杠横梁等为主;小型零件则主要是一些局部加强件。对应不同的产品类型和生产纲领.生产设备形式不尽相同.投资规模也有所区别。如果是大中型零件和大批量生产.需要高速生产线.压机吨位800~1200t.加热炉采用30m以上的辊底式传送炉.自动化设备以机械臂等直线传输设备为主;如果是中小型零件和小批量生产.则建议采用压机吨位600~800t.加热炉可选30m以下的辊底式传送炉或者抽屉式箱式炉.配合柔性化较强的机器人实现自动化联线。

关键工艺窗口

热成形工艺的实质是冲压工艺与热处理工艺的结合.其特点是“热”。关键在于如何控制好温度.确保满足工艺条件和质量要求.同时又能实现最经济的生产效率。为了实现铁素体+珠光体的组织到奥氏体再到马氏体的相变过程.以22MnB5为基体的材料需在加热炉内加热到880℃以上.并保温一定时间.使组织均匀且充分地奥氏体化.整个加热过程为4~30min。如果是铝硅镀层材料.则加热工艺窗口要小得多.上限约为8~10min.如图1所示。这是因为在加热过程中.镀层厚度随加热时间的增长而增厚。为了满足产品标准的上限要求.需要控制加热时间.避免因加热时间过长而导致镀层厚度超标。

为了得到完全的马氏体组织.需要将加热后的料片快速输送到模具内.在冲压成形的同时快速冷却。实验表明.未变形料片的临界冷却速率是30℃/s.变形后料片的临界冷却速率约50℃/s.如图2所示。根据金属学理论.马氏体的相变起始温度和结束温度分别约为400℃和200℃。这意味着冲压过程必须在相变起始温度以上完成.由此要求初始成形温度在750℃以上.否则空冷时间过长.材料除马氏体外可能含有贝氏体等其他组织.影响零件强度。

同时.保压过程要持续到相变结束温度以下.待组织转变全部完成后.才能从模具中取出零件。保压时间一般为5~10s.视零件厚度、模具表面温度而定。板料越厚.携带的热量越多.需要的冷却时间越长。模具表面温度则与模具镶块的热导率、冷却水温度和流速相关。一般地.从零件质量的角度而言.希望保压时间足够长;从生产效率的角度.则希望保压时间足够短。在工艺开发时.需要综合压机、自动化、模具、零件等多方面因素.并且通过批量试验.确定最佳的保压时间。

质量控制要素

由于热成形零件应用于车身结构件.要求具有较高的强度和碰撞性能。因此.除了常规的尺寸要求以外.还必须满足性能要求。根据大众、通用等主要整车厂的产品标准.热成形零件的性能要求有:抗拉强度、屈服强度、延伸率、镀层厚度(有镀层材料).如表1所示。

⑴强度。

影响零件抗拉强度和屈服强度的主要因素是料片进模温度、零件出模温度、模具与零件的接触状态。

1)成形温度。为了满足马氏体相变的必要条件.材料必须具有足够高的热处理起始温度、足够快的冷却速度、足够低的热处理中止温度.确保连续冷却曲线(CCT)不会穿越贝氏体、珠光体等区域。根据工艺开发的经验.如果料片进模温度低于750℃或零件出模温度高于200℃.会导致无法实现完整淬火过程.材料中包含马氏体以外的其他组织成分.零件强度低于标准。

图1 加热工艺窗口

图2 冷却工艺窗口

■ 表1 热成形零件机械性能标准

2)模具与零件接触状态。在量产过程中.模具存在不断磨损的情况.板料与模具的贴合状态也在变化。在接触不佳的区域.冷却速率低于临界值.导致抗拉强度和屈服强度不达标。因此.热成形模具必须严格、定期地进行预防性维护和修复性维护.确保模具与零件质量。

⑵延伸率。

影响零件延伸率的主要因素是加热工艺和零件局部减薄率。

1)加热工艺参数不合理。如果加热温度过高(超过950℃)、加热时间过长(超过30min).会造成材料组织晶粒粗大.板料成形后延伸性能下降。

2)零件局部减薄率过高。如果零件局部减薄严重.特别是当减薄率大于15%以上时.将会造成对应区域性能弱化.在拉深试验过程中发生颈缩.导致提前断裂。

⑶镀层厚度。

对于铝硅镀层材料.在加热过程中镀层不断膨胀.同时基体与镀层材料之间发生合金化反应.形成中间层。如果加热时间控制不当.将导致镀层无法满足产品质量标准。

1)加热时间不足.镀层厚度不达标.表面粗糙度不足.影响零件的涂装性能。

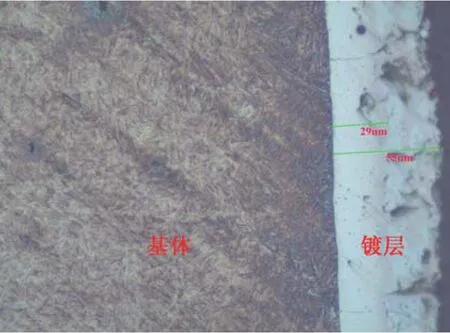

2)加热时间过长.镀层厚度超标.内部产生大量孔洞.影响零件的焊接性能。如图3所示.当加热时间为1000s时.镀层厚度达到55μm.超出了大多数产品标准的上限。

因此.在生产工艺开发过程中.需要严格遵循材料的加热工艺窗口.并进行极限测试.制定合理的失效模式和效果分析方法及控制计划。通过过程控制和足够的检测频次.确保零件质量满足客户要求。

图3 镀层厚度显微镜照片

热成形技术发展趋势

精益制造技术

热成形零件的大量应用.吸引了不少供应商进入该行业。目前国内具备零件制造能力的企业超过10家.市场竞争异常激烈.产品价格一路下降。如何通过合理规划和精益制造.提高生产效率.降低制造成本.增强自身的竞争力.是业内企业面临的挑战。

在生产设备规划方面.发展趋势是进一步细分产品范围.结合主要产品的尺寸、产量等因素合理配置生产设备。对于中、小型零件.采用更小台面和吨位的压机、更短长度或形式不同的加热炉.这样一方面节省了设备投资.间接降低了制造费用;另一方面.小规模加热炉的能耗更低.由设备故障带来的报废损失也更小。

生产工艺开发是精益生产制造的关键环节.核心目标是在遵循工艺窗口的前提下.提高生产节拍.降低单位能耗.减少报废损失。主要途径为:优化加热时间和保压时间.缩短单个冲次的循环周期;优化加热温度.降低加热炉和冷水机的能耗;合理设计模具和工装.保证压机、模具、自动化三者的匹配度.提高生产稳定性。

■ 表2 热成形复合成形工艺对比

此外.激光切割是热成形零件制造工艺流程中的瓶颈。激光切割设备投资大.生产效率低.运行维护成本高。为了降低激光切割量.部分整车厂对于零件上匹配关系不重要的修边线.适度扩大公差范围要求.允许不采用激光切割。冲压厂可在模具设计和调试过程中.优化板料轮廓线.将成形后零件的缩料线控制在公差要求内.这样可以节省可观的激光切割工时.并减少由此带来的切割废料.提高材料利用率。

复合工艺技术

从最新的车身结构发展趋势来看.对于某些关键零件.期望在同一零件上实现不等强度.即不同部位具有不同的材料厚度或不同的力学性能.这样可以在优化碰撞性能的同时实现轻量化。以B柱为例.通常希望上半部具有高强度.能够减少侧面碰撞时的侵入量;下半部易于变形.便于吸收碰撞能量.减少对乘员的伤害。这种设计要求可以通过不同厚度的材料来实现.也可以通过零件上的不同性能来实现。

不同厚度零件一般通过特殊的板料制造工艺来实现.可采用激光拼焊板(TWB)、连续截面轧制板(TRB)或补丁板(Patch).如图4所示。这三种技术对工艺和模具的要求相对简单.但原材料制备比较复杂.材料成本高。不同性能零件主要通过特殊的热成形工艺来实现。其优点在于可以使用普通的原材料钢板.材料成本较低.但是生产工艺和模具结构复杂.控制难度大.制造成本较高。表2对比总结了不同热成形复合工艺技术的特点。

可以预见.随着汽车轻量化要求的不断提高.采用复合热成形工艺制造的零件比例将逐步上升.如何适应整车厂的产品质量要求.提高工艺稳定性.降低制造成本.将成为热成形零部件供应商面临的主要挑战。

图4 变截面板料

结束语

在汽车轻量化的背景下.热成形零件因其能在高强度、轻量化和成形性三者之间找到良好的平衡点.正在得到越来越广泛的应用。先前国内热成形技术和市场均被外资企业垄断.国内企业经过几年的努力和探索.已基本掌握了热成形工艺的关键技术.自主开发能力得到了很大的提升.初步打破了外资企业的垄断。相信通过科学合理的规划和坚持不懈的努力.顺应热成形技术的发展趋势.国内企业一定能够不断增强竞争力.早日实现自主创新.为中国汽车工业的发展做出贡献。

超高强钢热成形工艺技术的发展趋势

文/刘磊超·上海赛科利汽车模具技术应用有限公司