汽车空调涡旋盘背压挤压成形工艺研究与模具设计

2014-10-10李君李凌风薛克敏合肥工业大学材料科学与工程学院田庄合肥汇能汽车零部件产业发展有限公司

文/李君,李凌风,薛克敏·合肥工业大学材料科学与工程学院田庄·合肥汇能汽车零部件产业发展有限公司

汽车空调涡旋盘背压挤压成形工艺研究与模具设计

文/李君,李凌风,薛克敏·合肥工业大学材料科学与工程学院田庄·合肥汇能汽车零部件产业发展有限公司

将基于流动控制成形的背压挤压工艺用于汽车空调涡旋盘的成形,可有效避免常规挤压成形涡旋高度不一致的缺陷。采用数值模拟与物理实验相结合的方法,研究该工艺的实际生产情况和模具结构的合理性,通过对凹模的强度分析和模具结构的改进,获得了理想的涡旋盘零件及合理的模具结构。

动、静涡旋盘是应用于空调涡旋压缩机上的主要零件,其加工精度特别是涡旋体的形位公差有很高的要求,端部平面的平面度以及端部平面与涡旋体侧壁面的垂直度应控制在微米级。采用数控加工及挤压铸造成形技术可以得到形状、尺寸较为理想的制件,但材料利用率低;采用常规挤压成形技术,难以保证零件端面高度一致;而基于流动控制成形的背压挤压工艺则可以有效克服上述缺点,并且可有效提高材料的塑性成形性能。因此,本文利用流动控制成形原理对涡旋盘背压挤压成形工艺进行研究,研究结果可为同类复杂结构件提供理论依据,推广金属流动控制成形技术的应用。

涡旋盘结构分析

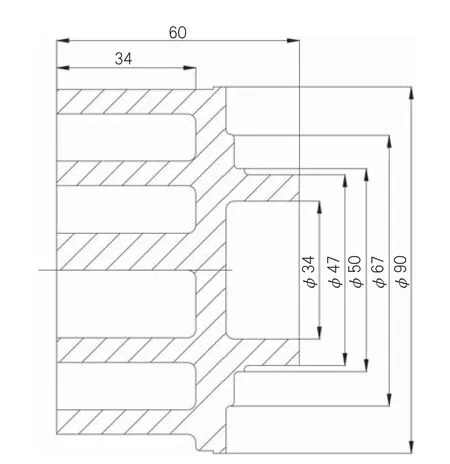

涡旋盘的挤压件尺寸如图1所示,材料为4032铝合金,涡旋壁厚从3mm到13.2mm分布不均,涡旋部分高度为34mm,涡旋壁单边机加工余量必须保证在0.65mm以内(不计涡旋最外侧部分),端部加工余量为1mm左右,可以看出该零件的成形关键在于涡旋部分的成形,保证涡旋壁均匀的加工余量和良好的端部平整度是关系到能否加工出合格零件的至关重要的因素。

图1 涡旋盘挤压件的尺寸图

无背压挤压成形

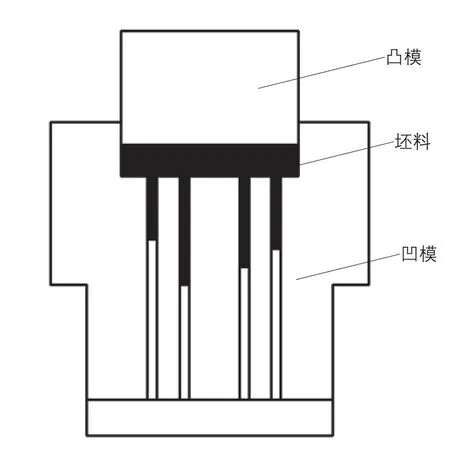

无背压挤压成形模拟采用的仿真力学模型如图2所示,以静盘为模拟对象,模型中只有凸模、凹模和坯料,凹模腔有足够的深度,而且采用开放式,不会阻碍端部的金属流动,可对成形结束后的涡旋高度变化进行对比分析。

图2 无背压挤压成形模型

如图3所示是无背压挤压成形的模拟结果,由于涡旋末端很接近基圆外径以至于在成形过程中补料较其他部位困难,挤出长度最短;涡旋部分整体高度不一致,相差较大,端面不整齐,需要大量的机械加工,不利于批量化生产;并且由于金属变形不均匀,故会导致零件内部产生附加应力,造成金属流线分布不均匀和表面裂纹等缺陷,严重影响使用性能。

图3 无背压挤压不同压下量下的成形情况

背压挤压成形

成形效果分析

背压挤压成形是基于金属流动控制成形原理,在闭式模锻的基础上发展起来的一种新型精密塑性成形工艺。通过在模腔设置背压工具以达到控制金属不同部位流动速度的效果,使最终成形的零件在形状、精度上满足生产要求。由于采用常规挤压成形涡旋盘存在成形高度不一致及裂纹等缺陷,材料利用率很低,因此考虑将流动控制成形原理应用在涡旋盘的挤压成形中,以期望获得相同的涡旋挤压长度,省略锻后平整端部的机械加工,有效提高材料利用率。如图4所示为背压挤压成形涡旋盘的模型,在常规挤压模型的基础上,增加了背压体,在背压体上施加与金属流动方向相反的背压力,以阻止流动速度较快部位的金属成形速度。其中,背压力和背压距离的大小可调,金属向下充填施加在背压体上的力大于背压力时,坯料与背压体一起向下运动。

图4 背压挤压模型

如图5所示是背压挤压成形的模拟结果。可以看出,随着压下量的不断增大,涡旋端面由起初的成形高度有差异慢慢趋于一致,并且端部平整度也明显改善,端部加工余量在1mm,有效避免了在常规挤压成形工艺中出现的缺陷。

等效应力与应变分布

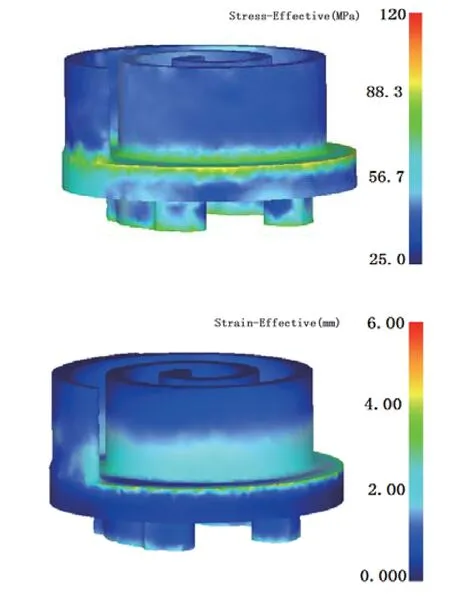

如图6所示为成形后涡旋盘零件的整体等效应力与应变分布图,因成形过程中底盘金属向涡旋部分进行补料,而外缘金属因直径最大、距离最远,故流动最困难,受到的拉应力最大,流动行程最大,

图6 等效应力与应变分布图

图5 背压挤压不同压下量下的成形情况变形最剧烈,因此最大应力和应变都分布在底盘直径外缘部分,其次是涡旋根部,因向涡旋部分流动,受到拉应力作用,其应力也较大,符合涡旋盘成形规律。最大应力只有120MPa,远远低于4032铝合金的屈服强度,这是因为采用背压挤压成形工艺,金属在模腔里处于三向压应力状态,这种状态能够有效提高材料的塑性变形能力,改善零件的成形质量。

模具设计

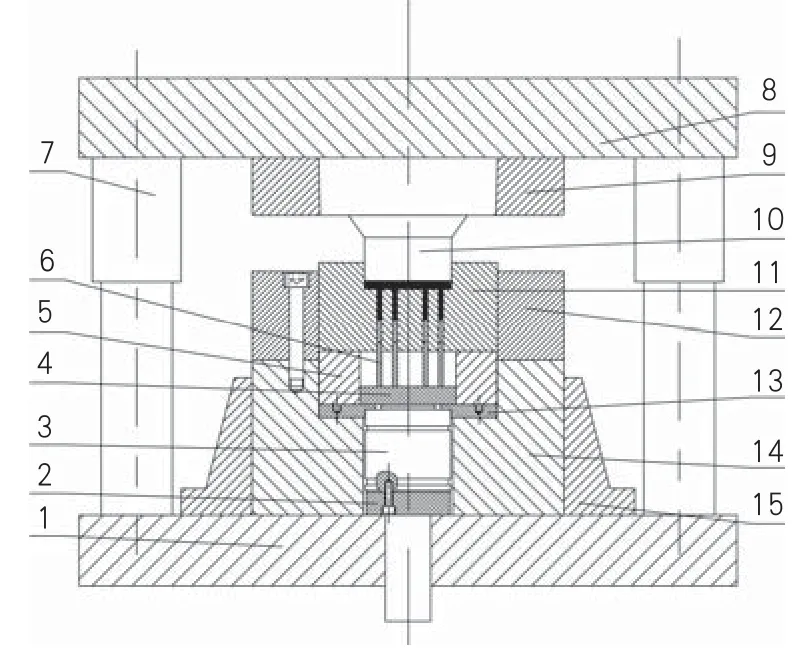

根据涡旋盘背压挤压成形工艺对背压系统的要求,设计符合生产要求的模具工装,如图7所示,为了简化模具结构、降低成本,此处选用氮气弹簧提供背压力。

图7 涡旋盘背压挤压成形模具简图

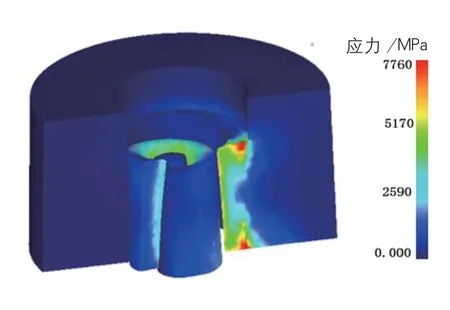

对模具中的凹模进行应力分析,如图8所示,在凹模涡旋根部的位置发生较大的应力集中,因该处连接涡旋部分与外缘部分,故不仅受到坯料向下的充填力,还受到涡旋部分金属的拉应力,而采用图7的模具结构,凹模涡旋部分处于悬空状态,凹模除了有较大的局部应力集中之外,涡旋部分还发生了较大的Z向位移,这种情况可能会导致模具在该处的断裂。如图9所示为涡旋盘背压挤压成形实验前凹模实物图及实验后断裂图,断裂部位恰好是涡旋根部,这说明图7的模具结构虽然简单紧凑,但难以保证凹模强度,需对模具结构进行改进。

图8 凹模等效应力分布图

图9 实验前后的凹模

如图10所示为改进后的模具结构和实际工装,相对于图7,将氮气弹簧周向均布,采用液压机的顶杆进行顶料;增加了凹模垫板和顶杆,改善了原来模具结构中凹模的受力状态;其他主要模具零部件的结构不变。如图11所示是改进后凹模的等效应力分布图,可以看出,涡旋根部虽然仍有应力集中,但已降至1720MPa,凹模整体受力较均匀,由此可见,改进后的模具结构提高了凹模的强度和整体模具的使用寿命。

图10 改进后的模具结构和实际工装

实验

实验在1000kN液压机上进行,选用石墨润滑剂分别对模具和坯料进行润滑,坯料材料为4032铝合金。用电阻炉将其分两段加热到450℃,两段加热中间浸石墨,模具预热至200℃,然后将坯料取出放入凹模进行挤压成形。成形的涡旋盘如图12所示,涡旋盘端面成形高度基本一致,涡旋壁厚余量控制均匀,无毛刺、飞边等缺陷,表面经过机械加工后,可以得到合格的零件。

图11 改进后凹模的应力分布

图12 成形的涡旋盘

结束语

涡旋盘零件具有特别的结构和精度要求,采用常规挤压成形会出现端面成形高度不一致的缺陷,材料利用率极低,而采用基于流动控制成形原理的背压挤压成形工艺则能够有效解决这一难题。本文研究了采用背压挤压成形工艺成形该零件的合理性,并对金属内部应力与应变分布进行了研究和分析,采用数值模拟和物理实验相结合的方法,验证了该工艺成形涡旋盘零件的适用性,并设计了专用的模具工装,通过对模具的改进和强度分析,背压挤压成形工艺能很好的成形出涡旋盘零件,所得到的零件满足形状精度要求。

李君,硕士,主要研究方向为精密塑性成形技术及模具设计。