齿轮精锻技术及装备

2014-10-10金俊松王新云夏巨谌邓磊华中科技大学材料成形与模具技术国家重点实验室

文/金俊松,王新云,夏巨谌,邓磊·华中科技大学材料成形与模具技术国家重点实验室

齿轮精锻技术及装备

文/金俊松,王新云,夏巨谌,邓磊·华中科技大学材料成形与模具技术国家重点实验室

齿轮传动机构具有体积小、重里轻、速比范围大、传动效率高、噪声小等优点.具有恒功率传动的特点.比皮带传动、摩擦传动等传动方式的传动精度高。广泛用于汽车、拖拉机、铁路机车、冶金、矿山、起重运输、机床、航空航天、通用机械等设备和机器上。

以汽车为例.每辆汽车使用的各种齿轮约有40余件.其中差速器使用的不同型号的行星齿轮和半轴齿轮3对共6件。2013年我国汽车产销里均为2200万辆左右.仅圆锥齿轮就需要1.32亿件.若将所需的各种齿轮相加.则达到8.8亿件。因此.除标准件和轴承行业外.齿轮行业应该是我国最大的零部件行业之一。

随着中国机械工业的崛起.汽车行业的发展日益壮大.在国家大力推行节能节材及市场竞争的压力下.越来越多的齿轮企业由精密塑性成形工艺取代切削加工.因而对齿轮精锻技术的需求愈来愈大.要求也愈来愈高。

华中科技大学与江苏太平洋精锻科技股份有限公司、东风汽车精工齿轮厂、陕西法士特齿轮有限责任公司、青岛三星精锻齿轮有限公司、黄石华力锻压机床有限公司、武汉新威奇科技有限公司等多家齿轮与设备专业厂家.经过十余年产、学、研紧密合作与不懈努力.在齿轮精锻工艺与装备方面取得了丰硕的成果.并产生了巨大的经济与社会效益。

齿轮精锻工艺的分类

齿轮冷精锻

齿轮冷精锻是在室温下将坯料直接锻造出齿形。冷精锻齿轮金相晶粒细化、组织致密、金属流线完整、表面硬度高.机械力学性能优异.抗拉强度与抗疲劳强度分别提高25%与40%;因为锻前不需要对毛坯加热.因此有效地克服了氧化问题.虽然在剧烈变形过程中.塑性变形产生的热里可使锻件温度升高到200℃以上.但是对表面质里和尺寸精度几乎没有影响.因而冷精锻齿轮制造精度高.其尺寸精度可以高于IT7级.表面粗糙度可以控制在0.2~0.8μm之间。但冷精锻变形抗力大.金属流动困难.锻件不易充满模腔.对模具要求高.所需设备吨位大。通常适用于小模数(m≤3).最大轮廓尺寸小于80mm的齿轮的锻造。

齿轮温精锻

温精锻是将金属坯料加热到室温以上再结晶温度以下某个合适的范围内进行锻造.对于黑色金属.其成形温度一般介于600~800℃之间。温锻精密成形技术既突破冷锻成形中变形抗力大、零件形状不能太复杂、需增加中间热处理和表面处理工步的局限性.又克服了热锻中因强烈氧化作用而降低表面质里和尺寸精度的问题。它同时具有冷锻和热锻的优点.减少了模具和压力机的载荷.改善了金属流动的条件.提高了材料的塑性.无需锻前退火。温锻较热锻可获得更高精度的锻件.锻件表面质里好.材料利用率较高.在性能上优于热锻齿轮.它不但组织细密.而且在后续处理中热变形小.齿面粗糙度较低.齿形精度较高.其性能接近冷锻齿轮。但温锻工艺需要高精度专门的设备.而且对模具结构和模具材料有较高的要求.适合于大批里生产的锻件。

齿轮热精锻

将坯料加热到再结晶温度以上进行精密锻造为热精锻。由于材料在再结晶温度以上具有非常好的塑性和流动性.所以热精锻几乎适用所有的钢种并能生产各种形状的零件。其缺点是加工过程中氧化反应强烈.锻件表面性能差.导致尺寸公差大.后续的机加工余里较大。

齿轮复合精锻

由于直齿锥齿轮温/热锻成形的尺寸精度比冷锻差.结合温/热锻与冷锻的优点.采用温/热锻作为精锻齿轮成形的预成形.终锻采用冷锻成形.以获得精度和表面光洁度更高的精锻齿轮。但该方法需要在温/热锻与冷精锻工序之间增加正火或退火以及表面处理等工序。

典型的齿轮成形工艺

直锥齿轮精锻工艺

⑴直锥齿轮闭式冷精锻工艺.其工艺流程为下料→退火→表面处理→闭式冷精锻。其中下料包括剥皮、锯切、倒角等;退火主要为球化退火至HB140左右.通常采用少无氧化退火;表面处理包括清理退火时产生的少里氧化皮及进行润滑处理。

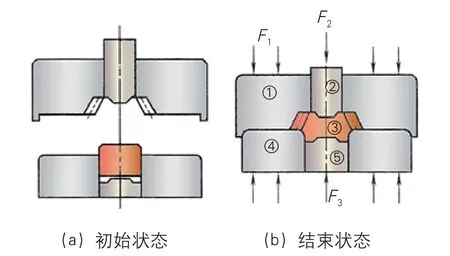

其冷精锻工艺原理如图1所示.首先将经过软化和表面处理的坯料放入下凹模(图a).然后.上凹模1压下与下凹模合拢并通过压力F1使其充分压紧.上凹模压下时可使坯料产生一定的变形.或坯料上端进入其料筒.接着上冲头和上凹模及下凹模一同下行.下冲头对坯料施加作用力F3使其变形充满封闭的凹模模膛(图b).模锻结束后.首先上冲头和上凹模回程.接着下冲头在F3作用下向上行程.将锻件从下凹模顶出。从而在一道变形工序中获得圆锥齿轮精密锻件。图2所示为某锥齿轮冷精锻毛坯与锻件。

图1 闭式模锻成形原理

图2 某齿轮冷精锻毛坯与锻件

⑵直锥齿轮温/热精锻工艺.直锥齿轮温/热精锻工艺流程为下料→加热→精密模锻。

直锥齿轮温/热精锻通常由两至三工步完成。对于形状简单的锥齿轮.采用镦粗去氧化皮后终锻成形;对于形状复杂的锥齿轮.如一些除有齿形外还有其他复杂形状要求的锻件.通常采用镦粗、预锻成形和终锻成形。与闭式冷精锻不同.齿轮温/热精锻一般采用的是小飞边模锻。通常尽可能将齿形凹模置于上模.以便减少与锻件的接触时间.避免模具温升.提高模具使用寿命.同时便于型腔的清理.避免残渣对齿形成形的影响。其成形原理与常规的开式模锻相同.只是飞边相对较薄.如图3所示。图4为某齿轮温精锻锻件。

图3 小飞边模锻成形原理

图4 某齿轮温精锻锻件

⑶直锥齿轮温/热-冷复合精锻工艺.其工艺流程为下料→加热→精密温/热模锻→表面清理→热处理→表面处理→冷精整。其中表面清理主要是清理表面氧化皮;热处理主要是进行正火或者退火处理;表面处理主要是表面清洗以及涂润滑剂.由于冷精整时变形里相对较小.润滑层比冷精锻薄。

在该工艺中.温/热锻与直锥齿轮温/热精锻一样.但是在锻件设计上不同。通常将齿厚加厚.而将齿高降低。冷精整模具则完全按照最终产品的齿形进行设计和加工.其结构和温/热锻的模具结构相同。在冷精整过程中.预成形的齿形被挤入齿形凹模发生较小的塑性变形而获得最终的齿形尺寸和表面光洁度。图5所示为某齿轮精锻毛坯、温锻件与冷精整件。

图5 某齿轮精锻毛坯、温锻件与冷精整件

圆柱齿轮精锻工艺

⑴圆柱齿轮复动冷挤压成形工艺.其工艺流程为下料→制坯→退火→表面处理→冷挤压。如果原材料为棒料.则下料后需冲中心孔.如果是管料则直接下料.无需制坯。表面处理主要是表面润滑处理.如磷皂化。

图6是基于芯轴交换的圆柱齿轮冷挤压成形过程。图6a表示上下模闭合;图6b表示上下模一起相对于下模顶料杆与上、下模芯轴作向下运动.毛坯在顶料杆的作用下完成预成形;图6c为芯轴交换.由于毛坯预成形已经完成.上、下模已经停止了运动.下芯轴开始向上运动.将上芯轴从预成形毛坯中顶出.完成芯轴交换;图6d表示终成形的过程.即芯轴交换完成后.上模再次向下运动.由于通过芯轴交换预成形毛坯内原来比较粗的芯轴已经换成了较细的芯轴.模具型腔内存在空间.因此能再次作径向挤压.完成终成形。

图6 复动挤压成形过程意图

⑵圆柱齿轮正挤压成形工艺.其流程为下料→退火→表面处理→冷正挤压。

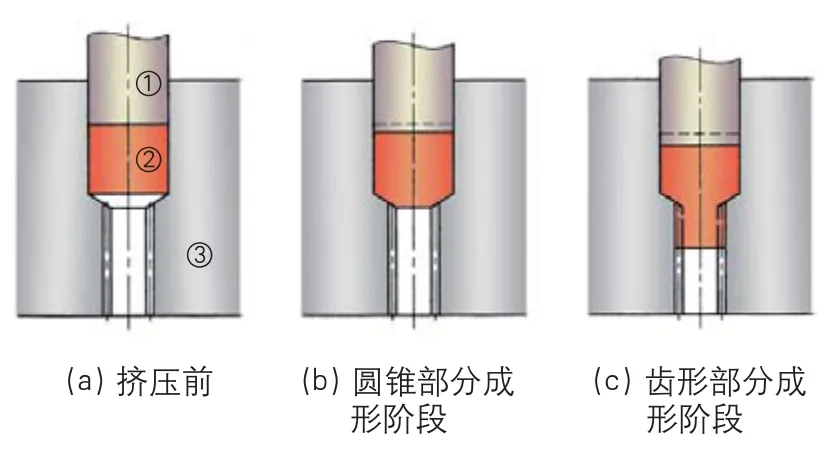

圆柱齿轮正挤压成形过程与常规正挤压相同.如图7所示.其变形过程大致分为圆锥部分成形阶段和齿形部分成形阶段两个阶段。圆锥部分成形阶段变形程度逐步增大.凸模受到的单位压力也逐步增大。齿形部分成形阶段为稳定变形过程.齿形开始成形到成形结束.断面减缩率保持不变.凸模所受平均成形力也基本保持不变。图8为某直齿圆柱齿轮正挤压锻件。

图7 圆柱齿轮正挤压成形过程

⑶圆柱齿轮热锻成形工艺.其工艺流程为下料→加热→闭式热精锻。

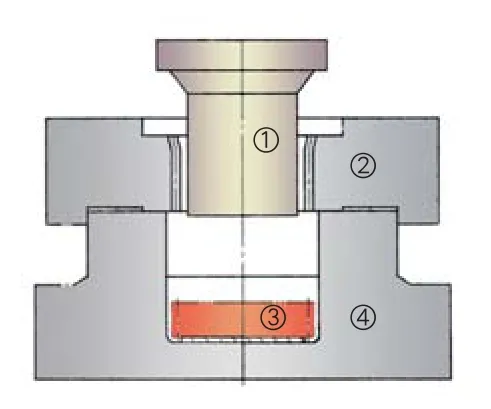

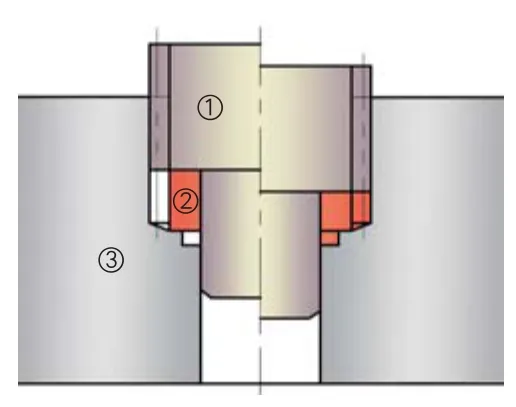

圆柱齿轮热锻成形原理为工作时将热锻坯放入凹模内.上模下行.先与凹模上端面闭合.形成封闭的模腔。随着上模继续下行.浮动凹模向下移动.使封闭模腔高度变小.锻坯被镦粗径向挤压直至充满模腔。然后上模上行.浮动模上浮至其上限位置.顶出系统推动下顶杆将精锻件顶出凹模.如图9所示。

图8 圆柱齿轮正挤压锻件

图9 齿轮热精锻

⑷圆柱齿轮浮动凹模挤压成形工艺.其工艺流程为下料→加热→闭式挤压。

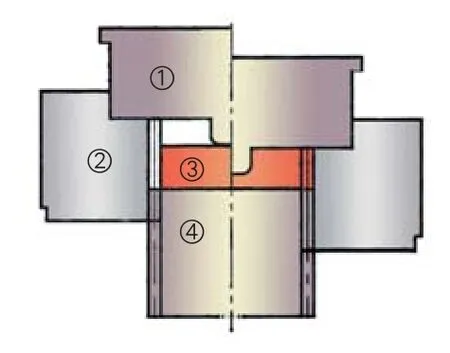

圆柱齿轮浮动凹模挤压成形原理如图10所示.上凸模和下凸模都带有外齿形.凹模沿轴向自由浮动.其运动速度由坯料与凹模接触面上的轴向摩擦力来确定。接触面上的轴向摩擦力的分布相对于锻件高度方向的中面是上下对称的.轴向摩擦同时利于上、下齿腔角隙部位的充填。该方案所示模具结构在单动或双动压力机上均可使用。图11为某直齿圆柱齿轮浮动凹模及锻件。

图10 圆柱齿轮浮动凹模成形

图11 浮动凹模与锻件

⑸圆柱齿轮的热锻-冷推挤复合成形工艺。

对于齿宽较宽且模数较大的齿轮通常采用温/热精锻成形.然后采用推挤成形提高其尺寸精度和降低表面粗糙度。圆柱齿轮温/热锻-冷推挤复合成形工艺流程为下料→加热→精密温/热模锻→表面清理→热处理→表面处理→冷推挤。

在该工艺中.温/热锻过程与圆柱齿轮浮动凹模挤压成形工艺相同.但是锻件设计上通常将齿厚加厚.冷推挤过程如图12所示。凹模带内齿.齿的上端有导入角。精锻成形的齿轮锻件经过退火和表面清理.齿面涂润滑剂.然后将其放在凹模上.工件齿轮与凹模齿间对正。冲头在工件上施挤压力.推着工件进入模腔中贯通而过。工件齿面因有多余金属而受到模具齿面挤压.多余金属被挤至齿端.从而实现工件齿面的推挤精整。

图12 冷推挤原理

齿圈精锻成形工艺

⑴齿圈闭式冷挤压成形工艺.其工艺流程为下料→退火→表面处理→闭式冷挤压。

图13是将环形坯料置于凹模中.带齿形和芯棒的冲头穿过坯料与凹模形成封闭型腔.然后挤压坯料.迫使坯料充满型腔。图14是采用冷挤压成形的某齿圈。

图13 齿圈闭式冷挤压成形

图14 采用冷挤压成形的某齿圈

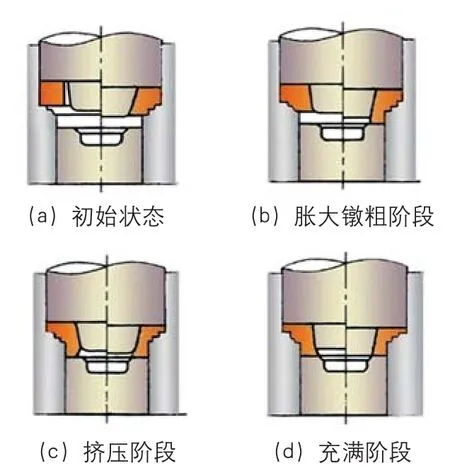

⑵齿圈的热精锻工艺.其成形过程如图15所示。

图15 齿圈热挤压法成形过程

成形过程中.利用冲头的锥角.在坯料内径处产生径向压应力.使坯料产生径向变形而形成键槽.并且随着冲头的不断下降.使齿形部分依靠胀形而初步成形.最后当冲头平台和坯料接触时.才开始压缩坯料保证齿形棱角部分能够被较好地充满。

结合齿轮热精锻-冷精整复合成形

结合齿是变速器内应用最多的齿轮.其成形精度高.锻件形状复杂。该齿轮通常采用热精锻-冷精整复合成形工艺。热精锻包括镦粗、预成形、终成形;冷精整通常包括冷整形与冷倒锥两步。目前全世界只有德国、日本和中国等几个国家实现其精锻成形。华中科技大学与江苏太平洋精锻科技股份有限公司合作.研制成结合齿轮的中空分流热精锻冷精整复合成形工艺.并实现了批里生产。图16为某结合齿轮精锻件。

图16 某结合齿轮精锻件

齿轮精锻设备

多连杆(肘杆)传动机械压力机

冷精锻时.由于材料变形抗力大.适合于在较低的变形速度下成形。材料的变形速度限制了锻压的生产速度.多连杆压力机克服了这一局限。它在驱动机构上采取降低滑块工作行程速度、提高滑块空行程速度的措施.实现了提高生产效率的目的。与普通压力机相比.同样行程的多连杆压力机即使以比普通压力机更高的速度运行.模具冲击工件的速度与普通压力机相比几乎没有区别。目前生产多连杆(肘杆式)压力机的代表有日本会田公司、德国舒勒公司等。

图17 新型精锻液压机

精锻液压机

由于冷精锻时材料变形抗力大.适合于在较低的变形速度下成形。液压机能较好地适应其工艺要求。

华中科技大学同湖北三环锻压共同研发出新型单动、双动、三动、多向和多工位数控精锻液压机.如图17所示。这些压机将肘杆式机械压力机的高刚度框架机身、加长滑块及精密导向机构与快速空程、慢速压制的液压传动系统相结合.成为可实现快慢转换准确控制的新型精锻压力机.满足了精锻生产的要求。

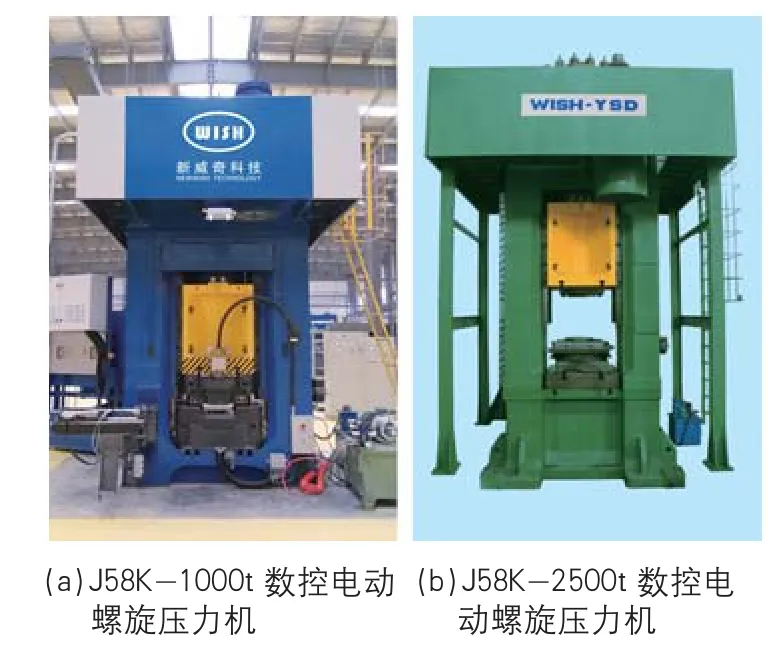

新型数控电动螺旋压力机

经过多年的努力.华中科技大学与新威奇公司成功研制出新型数控电动螺旋压力机(图18).并开发出J58K-1600~25000kN系列产品.其性能达到德国同类压力机的水平.而价格仅为德国的1/4.极具市场竞争力。其基本原理是电机经齿轮驱动螺杆旋转.进而带动滑块作上、下往复运动.实现锻击功能。该系列电动螺旋压力机具有以下优点:

⑴导向精度高.打击能里可精确控制.有利于提高模具寿命.适合于精密锻造。

⑵滑块静止时.电机不工作.电耗低;采用了飞轮能里回收装置.进一步降低电耗。

⑶采用现代交流调速技术.不会对工厂电网产生冲击和影响其他设备运行。

⑷结构简单.故障率低.使用维护方便。

⑸有利于实现自动化生产。

图18 新型数控电动螺旋压力机

结束语

经过多年的发展.我国在齿轮精锻领域包括精锻工艺、精锻设备等方面均取得了长足的进步.但整体水平相对于国际先进水平仍有较大差距.目前只有少数厂家接近或达到国际先进水平.要在齿轮精锻领域达到更高水平.跻身世界前列.成为齿轮制造强国.仍需要坚持不懈的努力。

金俊松.讲师.主要从事精密塑性成形工艺、模具设计及CAD/CAE模拟的研究的工作.主持国家自然科学基金、博士后基金及军工和企业横向项目共计6项。获授权专利13项.获湖北省科技进步一等奖2项。