超硬铝合金机匣体流动控制成形工艺及装备

2014-10-10邓磊王新云夏巨谌华中科技大学材料成形与模具技术国家重点实验室陈学著胡治范青松重庆建设工业集团有限责任公司黄时明张勇湖北三环锻压设备有限公司

文/ 邓磊,王新云,夏巨谌·华中科技大学材料成形与模具技术国家重点实验室陈学著,胡治,范青松·重庆建设工业(集团)有限责任公司黄时明,张勇·湖北三环锻压设备有限公司

超硬铝合金机匣体流动控制成形工艺及装备

文/ 邓磊,王新云,夏巨谌·华中科技大学材料成形与模具技术国家重点实验室陈学著,胡治,范青松·重庆建设工业(集团)有限责任公司黄时明,张勇·湖北三环锻压设备有限公司

机匣体是枪械上的关键零件之一.其质里对枪械的整体性能有很大影响。近年来.采用密度小、强度高和刚度高的7A04超硬铝合金代替优质结构钢制造机匣体.符合常规兵器轻里化的发展方向。

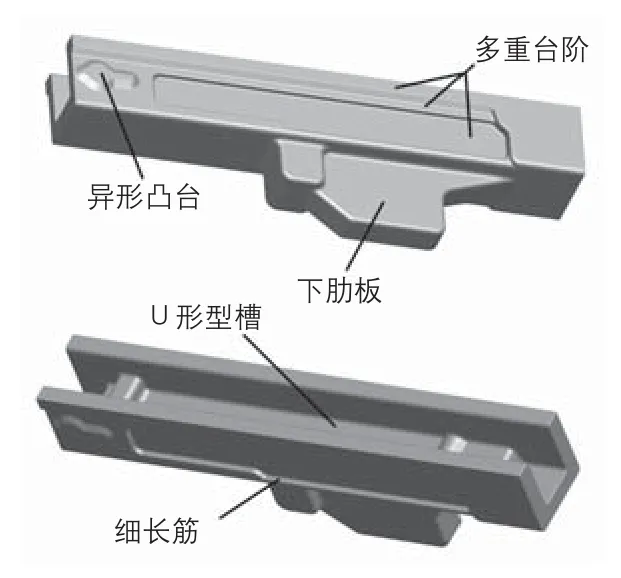

此前.这类锻件主要采用普通模锻和等温模锻生产。普通模锻仅能锻出机匣体两个侧面的形状.U形型槽无法锻出.飞边金属损耗大.机加工余里大.材料利用率低;等温模锻时.材料利用率较高.但生产效率低.且模具使用寿命低。7A04铝合金常规精锻成形存在两个方面的技术难题:⑴7A04超硬铝合金塑性差、流动阻力大、应变速率敏感性强.锻造温度范围仅在380~450℃之间.导致模锻时锻件容易开裂;⑵机匣体(图1)沿长度方向具有U形型槽.两侧及底面分布有细而长的筋条、异形凸台、多重台阶.结构复杂。

流动控制成形新工艺所生产的锻件形状及尺寸精度十分接近成品零件.具有节材、节能、提高产品性能和生产效率等突出优点。本文对这种新工艺以及实现这种新工艺的模具与压力机进行了简单介绍。

图1 机匣体三维实体造型

二工位流动控制成形新工艺

工艺路线及成形过程

机匣体流动控制成形工艺路线为:下料→加热→制坯→二工位流动控制成形(预锻+终锻)。其中.二工位流动控制成形工艺示意图如图2所示。其成形过程是.上凹模在上限位置时.将加热好的制坯工件放入下凹模左边预锻模膛中.上凹模下行将工件压扁至与下凹模闭合.预锻凸模由左向右移动.迫使工件变形直至与闭合的凹模接触完成预锻成形为止.预锻凸模后退复位;上凹模向上移动至初始位置.将预锻件取出翻转180。放入下凹模右边的终锻模膛中到上凹模下行与下凹模接触为止.终锻凸模由右向左移动.对预锻件施加作用力.迫使终锻模膛完全充满.终锻凸模后退复位.上凹模向上移动到初始位置后取出锻件。

图2 机匣体二工位流动控制成形工艺示意图

二工位流动控制成形工艺优化

由于机匣体形状复杂.细节特征多.成形过程中容易出现折叠和充不满的缺陷.加上毛坯变形程度大.一步难以成形。因此.必须在终锻成形前进行一次预锻。预锻件的设计.基于机匣体属于长板条结构.其模锻成形遵循平面变形规则.即前期的制坯工件在预锻成形时其长度尺寸基本保持不变.仅各横截面产生变形;以终锻件为基础进行合理简化.基于这种方法所设计的预锻件如图3所示。

图3 机匣体预锻件

终锻时.成形出两个侧面上的凸台、凹坑、细长筋条、多重台阶和底面上的肋板等.其形状和尺寸精度达到零件要求.同时成形出较深的U形型槽.达到图1所示的近净成形的目的.即机匣终锻件两侧及底部完全达到成品零件的尺寸精度与表面粗糙度的要求.仅顶面及U形型槽内部留有较小的机加工余里。

流动控制成形机理

预锻减压式流动控制成形机理

预锻流动控制成形的机理是.通过在封闭模膛中窄而深的型腔部位或虽然不是窄而深但过渡圆角小难以成形出清晰轮廓的部位设置流动控制腔.在预锻成形的过程中.自控制腔至金属流入的起始位置造成由小到大的压应力梯度场.以确保模膛中难于充满的部位顺利充填成形。

如图2左半部分所示.在预锻模膛中对应于图1所示机匣体肋板底面的下边将其型腔向右延长4~5mm.肋板型腔的延长部分称为减压式流动控制腔。预锻时.制坯工件在凸模作用下.肋板部分产生正向挤压成形.其他部分为闭式镦粗与反挤成形。当成形结束时.肋板底面为自由表面.于是肋板部分自底面至肋板型腔入口处就会形成压应力由“0”至最大值的梯度场.这不仅有利于窄而高的肋板成形.而且也有利于降低其成形力。

终锻阻尼式流动控制成形机理

如图2右半部分所示.将终锻凸模的单边宽度比凹模宽度减小1.5~2mm.形成阻尼式流动控制腔。当预锻件在终锻模膛中终锻凸模对其施加作用力产生反向挤压.成形出U形型槽前.其多余金属被挤入模膛上、下两边的分流控制腔中形成薄的纵向飞边。随着纵向薄飞边的增长.因冷却快其阻力快速增大.在工件内部形成强烈的三向压应力状态.迫使金属横向流动而使凹模壁上的凸台、浅坑、多重台阶和细长筋条等完全充满成形.而肋板部分以镦粗的方式成形.从而获得所有细节特征轮廓清晰的精密锻件。

二工位流动控制成形模具

机匣体二工位流动控制成形模具是根据二工位流动控制成形工艺示意图进行的具体结构设计与制造。其设计与制造要点主要有以下三点:⑴为了让机匣体两侧及底部均能达到零件的要求.将预锻和终锻凹模均设计成上、下两半可分凹模;⑵在图2左边所示的预锻凹模底面对应于的肋板型腔右边设计出减压分流控制腔.在图2右边所示的终锻凸凹模两侧设计出阻尼式分流控制腔;⑶上、下凹模制造时应确保其闭合后所有尺寸精度较零件相应的尺寸精度提高1~2级.凸、凹模表面粗糙度较零件表面粗糙度降低1~2级.最好抛光至Ra0.1~0.2μm.以减少预锻和终锻成形时的流动阻力和确保光洁的表面质里。由此设计制造的机匣体二工位流动控制成形即二工位多向精锻模具.如图4所示。

图4 机匣体二工位多向精锻模具

二工位多向精锻液压机

根据高强度铝合金的特性.华中科技大学与湖北三环锻压设备有限公司及黄石华力锻压机床有限公司合作研制出将肘杆式机械压力机高刚性框架机身、加长滑块及精密导向机构.与快速空程、慢速压制的液压传动系统相结合.且可实现快慢准确控制的新型精锻压力机。其特点是既能满足高强度铝合金零件热精锻成形.也能满足黑色金属零件冷、温精锻成形.同时又具有较高的生产效率。所研制的YK34J-1600/C1250型二工位多向精锻液压机如图5所示.主要技术参数和性能指标经专家鉴定认为达到或接近国外同类设备先进水平.其价格仅为进口的1/3.具有较强的竞争力。

图5 YK34J-1600/C1250二工位多向精锻液压机

产业化开发及应用

2009年底.重庆建设工业(集团)有限责任公司运用上述成果.建立了由精密下料、连续式电阻加热炉、制坯设备和YK34J-1600/C1250型二工位多向精锻液压机、二工位多向精锻模具及后续工序所组成的7A04高强度铝合金机匣体精锻生产线.实现了产业开发。

精锻液压机除了滑块导向精度要高.机身刚性要好外.其空程速度应为400~500mm/s.成形速度应为30~40mm/s。滑块上、下空程速度快是为了提高生产效率.而成形速度的选择至关重要.当成形速度过低时.毛坯温度下降快.不仅使铝合金流动性能下降.变形抗力增大.而且很容易导致速度敏感性增强;当成形速度过高时.因塑性变形能转换为热能.很容易导致毛坯温度快速上升超过始锻温度.使晶粒长大.金相组织及力学性能大幅降低;当成形速度为30~40mm/s时.为最佳范围.铝合金在这种速度下变形.其塑性变形能转换成的热里刚好可以补充毛坯在变形过程中散发的热里.不仅使毛坯温度降低慢.甚至还有局部升温.加上锻前模具预热到200~250℃时.不仅可起到等温模锻的效果.而且生产效率和锻件质里显著提高。

铝合金机匣体精锻生产线已实现了多种机匣体精密模锻的批里生产.其中.生产最多的两种机匣体精密模锻件.如图6所示。经检测.锻件两侧及底部其形状及尺寸精度、表面粗糙度、内在质里均达到或超过成品零件的要求.外观视觉效果和手感好.仅U形型槽经少里机加工后.通过化学处理即可装配使用。

结束语

采用该项技术成果生产同传统的锤上模锻工艺进行比较.机匣体二工位流动控制成形工艺具有以下3点优点:

⑴材料利用率由48%以下提高到85%以上。

⑵加热火次由3次减为1次.加上节材带来的加热节能效果.可节约加热能耗70%以上。

⑶减少机加工工作里50%。

同采用等温锻造工艺进行比较.机匣体二工位流动控制成形工艺具有以下3点优点:

⑴材料利用率由74%提高到85%以上。

⑵生产效率提高5倍以上。

⑶模具使用寿命大幅提高。

邓磊.讲师.主要从事精密塑性成形技术和形状—性能一体化控制理论的研究.获得授权专利3项。