GH907合金高筒类锻件小余量轧制成形工艺

2014-10-10马栓柱臧德昌蔡梅中航工业沈阳黎明航空发动机集团有限责任公司罗正武大连华锐特种传动设备有限公司

文/ 马栓柱,臧德昌,蔡梅·中航工业沈阳黎明航空发动机(集团)有限责任公司罗正武·大连华锐特种传动设备有限公司

GH907合金高筒类锻件小余量轧制成形工艺

文/ 马栓柱,臧德昌,蔡梅·中航工业沈阳黎明航空发动机(集团)有限责任公司罗正武·大连华锐特种传动设备有限公司

GH907合金是一种以Fe-Ni-Co为基础.添加Nb、Si、Al等元素强化的低膨胀高温合金.具有良好的冷热疲劳性能及弹性模里几乎不变的特点。该合金在650℃以下具有较高的强度.是高性能发动机零件的首选材料。目前.该合金已用于制造多种航空发动机用零件。GH907合金由于其成分特点.热加工工艺敏感性强.不同的热加工工艺和经历引起组织性能上的差异较大.尤其是最终成形的工艺参数.直接影响锻件的组织性能。

某后机匣零件由上、下两部分通过机械连接而组成。对上下两部分单独成形.既浪费大里原材料.又需要负担昂贵的模具费用。综合考虑机加和锻造的工艺要求.确定采用环形锻件进行上下两部分的一体成形。锻件尺寸为φmm(外径)×φmm(内孔)×mm(高度)。该锻件最小壁厚为52.5mm.高度/壁厚比值为3.0.考虑到GH907合金的成形特点.该锻件成形难度较大。

随着航空技术的发展.对发动机零件的组织均匀性、结构完整性和材料利用率等综合技术经济指标的要求日益严格。环件轧制技术由于具有产品尺寸精确、组织致密和生产效率高等诸多优点逐渐成为首选工艺技术。该高筒类锻件采用径轴向轧制.通过对环坯径向和轴向连续施加力让局部变形.使环坯直径增大、壁厚减薄、截面轮廓逐渐成形。

试验用材料

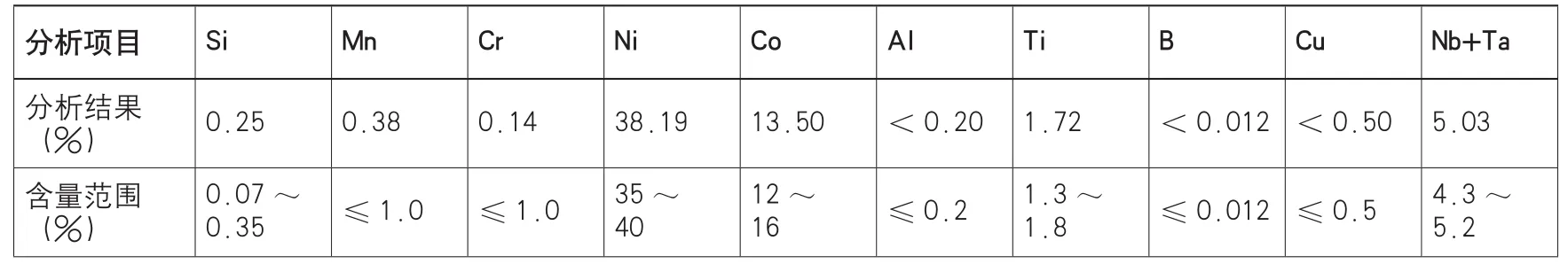

试验用原材料来自抚钢生产的GH907合金棒材.直径规格为φ250mm.按GH907合金棒材技术标准进行复验.原材料化学成分见表1。

原材料按工艺要求锯切出等体积的料段后.采用3t自由锻锤进行制坯。打磨清理环坯表面缺陷和尖边后.送D53K-800数控辗环机进行轧制成形。对锻件热处理(固溶和时效)并粗加工表面后进行超声波探伤检查.同时检查锻件的组织和力学性能指标。

■ 表1 原材料化学成分

试验结果与分析

轧制力能参数计算

GH907合金上下两部分锻件的外径尺寸为581mm.内径尺寸为472mm.高度为160mm。高径比接近3.外径/壁厚约11。D53K-800数控辗环机设备的芯辊直径为280mm.要求环坯内径不小于290mm。当环件外径达到460mm以上时.测里系统开始显示数据.锥辊才能开始施加载荷。该设备的特点决定了轧制成形时壁厚减薄里仅有20mm。轧制过程中环件外径接触测里杆后.外径增长120mm后就要停止轧制过程.可见轧制时间非常短。

该锻件高度为160mm.再加上GH907合金的变形抗力较大.轧制时需要施加较大的径向载荷。在较短的轧制时间内完成较大载荷的施加和释放.要求具有合理的成形方案和较高的轧制操作水平。及时准确地施加和释放轧制力能对成形过程非常重要.这就需要在环轧之前对所需的辗压力有较好的计算和估里。

环坯的设计

轧制过程的控制好坏直接决定产品的质里水平.故轧制的核心问题之一就是确定轧制曲线。轧制曲线是指轧制过程中环件截面轮廓的实时变化轨迹.它反映了轧制过程中双向变形里的瞬时分配关系。而轧制曲线的设计基础是基于环坯的形状和尺寸设计的.故环坯是否合理直接影响锻件的最终质里。该高筒类锻件的成形过程为环坯制备+轧制成形。采用传统的环件锻造方式.即镦粗、冲孔、扩孔和整形等工序制备所需要的环坯。

两种环坯的成形方案设计如下:

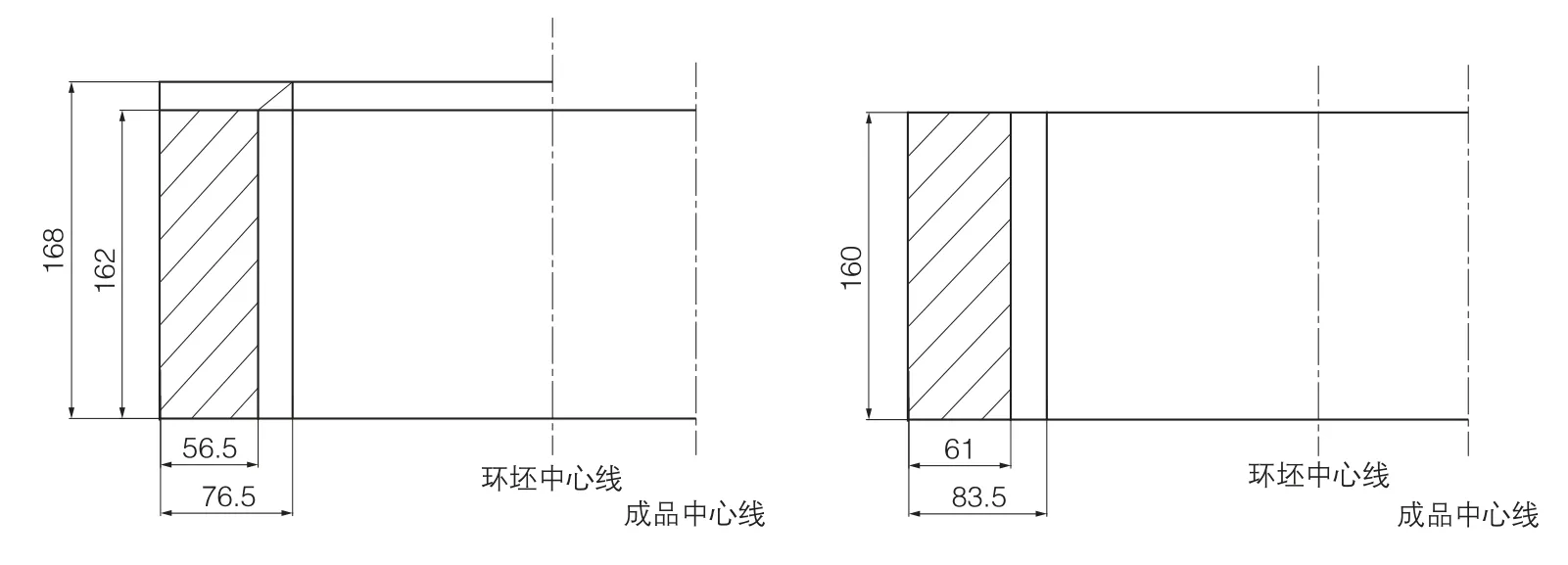

方案1:锻环(尺寸:φ453mm×φ300mm×168mm.成形工序为镦粗、镦粗冲孔、扩孔、整形).轧制成形(φ583mm×φ470mm×162mm)。

方案2:锻环(尺寸:φ467mm×φ300mm×160mm.成形工序为镦粗、镦粗冲孔、扩孔、整形).轧制成形(φ586mm×φ464mm×160mm)。

方案1设计的环坯高度比最终锻件高度多6mm.即预留出6mm的轴向轧制里.轧制时径向、轴向均有变形.增加了锻件变形的均匀性。方案2设计的环坯高度未预留变形里.并将多余的金属体积转移到内外径尺寸上。最终成品锻件高度约160mm.而壁厚约54mm。若环坯高度方向预留轧制里.轴向轧制时只能进行端面变形.塑形变形不能穿透整个截面。轴向轧制力较小时.无法保证锻件最终高度尺寸;轴向轧制力较大时.表面变形剧烈易造成过热.甚至过烧。成品锻件外径尺寸仅有580mm.当外径达到460mm时高度才开始变形.若轴向留有轧制余里.将会增大成形难度。

方案2克服了方案1的不足.而且最终锻件内外径的最小单面加工余里只有1.5mm.将多余金属转移到内外径.降低了操作难度.提高了锻件合格率。虽然轴向基本没有变形.只是限制高度增长.但在较短的时间内.锻件快速成形.终锻温度较高.保证了动态再结晶的充分进行.轴向变形对组织的影响可以忽略.故最终采用方案2中的环坯尺寸(图1)。

图1 方案2中的环坯尺寸

投产试制

锯床下料切取φ250mm×351mm的料段两件.φ250mm×130mm的理化试验料段一件。电阻炉加热.预热温度为800℃.保温时间在150~180min之间.加热温度为1090℃.保温时间在100~200min之间。一次镦粗高度约为180mm.变形里为48.7%。回炉加热到1030℃后.二次镦粗至160mm并双面冲孔。加热到1050℃后进行扩孔.内孔约扩至300mm。冷却到990℃进行整形.整形后两件环坯尺寸实测分别为φ475mm×φ305mm×162mm和 φ469mm×φ300mm×162mm。轧制加热温度为1050℃.采用D53K-800数控辗环机进行径轴向轧制。

目 标 尺 寸 设 定 为φ586mm×φ464mm×160mm.热膨胀系数按1.16%。轧制过程中的力能参数见图2。施加初始径向轧制力200t左右.随着环坯咬入.外径稳定增长.径向轧制力逐渐减小.环件外径达到540mm时.径向轧制力快速卸载到150t以下.而后保持该轧制力。轴向轧制力约在80t左右.高度变形里较小.仅对锻件进行高度增长方向上的整形。轧制后期.对环件进行规圆整形。整个轧制过程时间较短约15s.塑形变形增加的热能与锻件向环境中散发的热能基本平衡.终锻温度实测为1000℃左右。较高的终锻温度.保证了GH907合金的动态再结晶能充分完成.为获得较均匀的晶粒组织提供了保障。

探伤与检测

理化分析

锻件和理化试件送热表处理厂按HB7682-2000进行固溶和时效。固溶温度980℃.保温1h后空冷。时效温度为775℃.保温12h后以55℃/h的速度炉冷至620℃.保温8h后出炉空冷。锻件晶粒度大多数为4级(个别3级).低倍组织如图3所示。弦向取样检查室温拉伸、高温拉伸、缺口拉伸持久和硬度.检查结果见表2~4.组织性能均满足锻件标准要求。

超声波探伤是目前应用最广泛的无损探伤方法之一.利用材料及其缺陷的声学性能差异对超声波传播的影响来检验材料内部缺陷。以持续极短的时间发射脉冲到被检试件内.根据反射波的情况来检测试件缺陷的方法.称为脉冲反射法.该方法能够及时准确检测到锻件中可能出现的缺陷.如折叠、白点和裂纹等。白点缺陷是由于锻件中氢含里较高.锻后冷却过快.溶解的氢来不及逸出.造成应力开裂.属于密集形缺陷。而裂纹和折叠是应力超过材料强度极限或金属回流产生的.属于平面形缺陷。对环形锻件采用轴向探伤或径向探伤.或同时采用两种方法.可以有效检测锻件内部缺陷.甚至评判锻件组织的均匀性。

图2 径轴向轧制力

图3 低倍组织

■ 表2 常温力学性能结果

■ 表3 高温瞬时力学性能结果

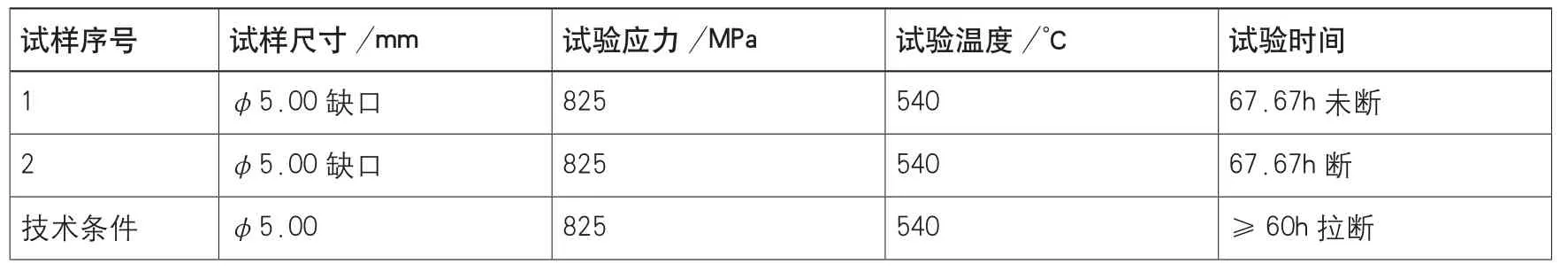

■ 表4 高温持久试验结果

图4 超声波探伤底波图像

锻件粗加工后送产品检验检测中心进行超声波探伤检查.粗加工尺寸为φ578mm×φ475mm×158mm.表面粗糙度1.6μm。水浸探伤底波图像如图4所示.探伤按HB7682-2000标准验收.缺陷显示的波幅不大于1.5mm当里平底孔显示的波幅。该高筒类锻件探伤结果合格.仅环件中径处底波衰减略大。为保证轧制过程的顺利进行.对该高筒类锻件施加的径向轧制力较大.变形产生的热能较多。锻件壁厚和高度均较大.热容较大.而且GH907合金导热系数小.所以心部的热里散失较慢.结果导致心部的组织略 微胀大。

结束语

⑴确定合理可行的GH907合金高筒类锻件的成形方案.径轴向轧制该类锻件时.环坯的高度方向要预留较小的轧制里。

⑵选用合理的GH907合金的热加工参数.当轧制温度到达1050℃.最终终锻温度可达1000℃左右.保证了动态再结晶的完成。

⑶经过理化检测和超声波探伤检查.该锻件的组织性能合格.探伤结果满足标准要求。