基于CCD 技术的生产线自动分选系统的研究

2014-09-19黄仕磊莫庆凯宋国堃

黄仕磊,莫庆凯,宋国堃

(四川大学四川成都610065)

1 在线检测系统分析与研究

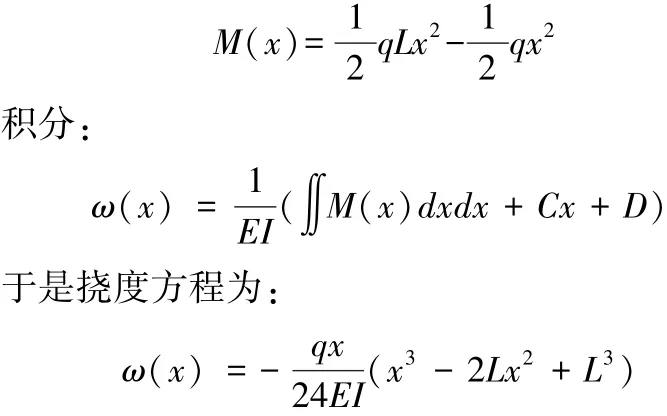

1.1 被测件的定位和在带传动上的挠度

定位精度的高低直接影响了测量精度,尤其是在精密轮廓方面更要求被测件的准确定位[1]。考虑到在线测量的工件始终在定位面上并且在做连续或间断运动,因此,用V形架或矩形架较合理一些。在实际研究过程中,用同步带作为传动机构,原理如图1。被测件在同步带上,可将其一面视为简支梁,从宏观看受均布荷载作用,如图2所示,若抗弯刚度为EI,则易得两端A、B处的支反力均为向上的用截面法可得弯矩方程:

图1 柱状工件定位示意图

图2 同步带一面受力图

并在中心

其中:E为弹性模量,惯性,b为带长,h 为带高[1-2]。由于这个误差主要使得被测件理论中心线与CCD理论中心线不重合,而对平行度的影响较小,所以此误差可由图像处理程序减小。

1.2 CCD相机与被测件的位置关系对检测的影响

CCD系统的物镜采用变焦物镜,其焦距变化是通过一个或多个子系统的轴向移动、改变光组间隔来实现的[3]。一种典型的结构型式如图3。被测件与CCD的空间位置关系一般有两种,分别是卧式和立式如图4所示。

图3 变焦物镜原理图

图4 镜头与被测件运动方向示意图

卧式使得被测件连续送达CCD镜头前时沿水平方向有跳动(图中箭头),若使物方截距L变大,由于垂轴放大率β和轴向放大率α为:

于是得α恒大于零,因此L′变小,垂轴放大率β变小,像高变小,所以,水平方向的定位不准会导致相同大小的被测件每次的图像大小不同。另一种是立式,这种方式由于物方截距L变化小,克服了水平方式的不足,但是,立式也会出现水平跳动(图中箭头)。解决这个问题可以利用图像对准,使被测件图像基准线与标准图基准线重合的办法。在系统的整体设计时采用的是卧式,此时,图像处理运用了其他数学算法,减小了由于物方截距L变化带来的误差。另外,光源形式有对射式的面光源和反射式的环形光源,图4所示。实验结果表明,由于被测件比背景的反光率高且被测件面积大,所以用环形光源效果好,但是对射式的应用范围更广,具体视情况而定。

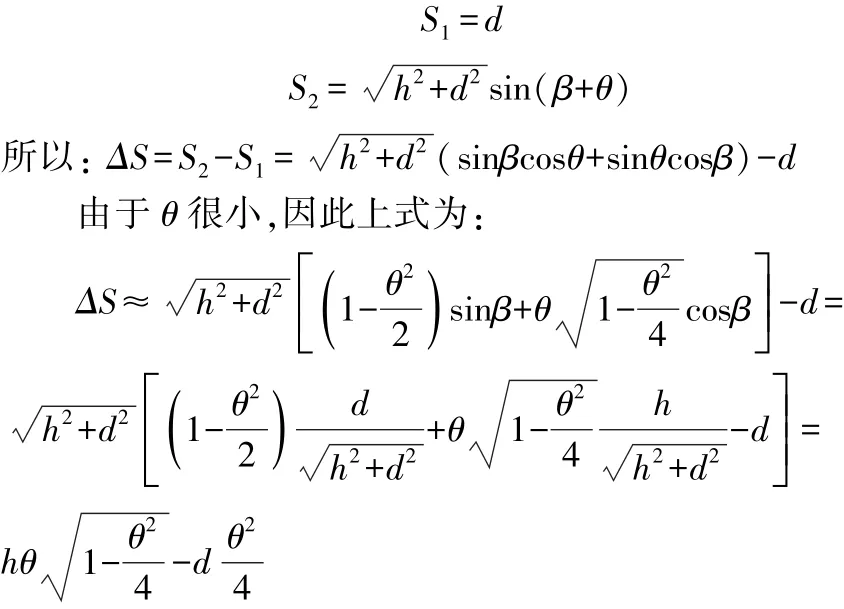

1.3 被测件的倾斜误差

送达检测系统的被测件是不应该有抖动的,最重要的是,被测件的理论中心线应与CCD的理论中心线平行或重合(图5中的点划线)。不然,CCD检测的将不是所需要的面,而是整个被测件在CCD平面上的投影(图5所示虚线),这个倾斜角将使得检测不准。

图5 倾斜误差分析原理图

由图5知:

若忽略θ2带来的二次微小误差[5],则:

若被测件 h=20 mm ,θ=5′则 ΔS≈0.029 mm≈30 μm。可见,θ一定时,d的大小对h造成的误差有补偿作用;d的大小产生二次误差可忽略,但是,h的大小产生一次误差不可忽略,并且误差随h的变大而增大。因此h应尽量小,也表明对于厚度较大的被测件的测量误差大,这是该技术的局限性之一。

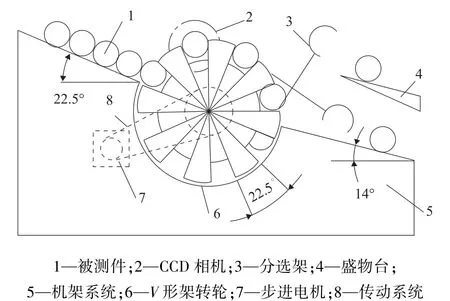

1.4 刚性检测系统

考虑到尽量减小倾角θ,于是设计了基于刚性结构的检测系统,原理图如图6所示。

图6 刚性检测系统原理图

步进电机7及传动系统8带动V形架转轮6做间隙转动,每次的转角为22.5°,使得被测件自动连续地从斜面上进入V形架。在间隙的时间段内,CCD采集图像送达CPU进行分析,若是不合格件,则当V形架转轮转到分选架3的位置时被分选架选出送入盛物台,若是合格件,则分选架不转动,致使被测件进入机架系统。这样就实现了在线检测并分选。此系统的V形架转轮前后有两个,用于定位,与CCD属于卧式放置。其优点是V形架是刚性的,前后两转轮大小相同,若选择精度较高的加工工艺和合理的轴就能保证被测件理论中心线与CCD理论中心线的平行度,可靠性高,复现性好,但该系统的分选架和机架系统结构较为复杂。

1.5 利用带传动的检测系统和气动传动的分选系统

在工程实际中由于同步带传动优点众多,工程中常用[4]。基于此,运用同步带作为传动系统具有实践意义。系统的原理如图7所示,步进电机10及传动系统11使同步带12间隙传动,间隙距离为光电开关3右侧端和CCD相机4中心线之间的距离,光电开关用于定位。在间隙时间内,CCD相机采集图像并送入CPU,CPU对工件的合格与否做出判断,用执行信号控制电磁阀使气缸沿导轨做直线运动,致使分选台滑动,将合格与不合格的被测件分开实现在线检测并分选。图7中的光电开关采用对射式,因此光电开关的夹持件至少应水平可调,以保证光电开关的对射线与CCD理论中心线平行。图7中CCD相机的夹持件则需要在三个坐标上可微调,以保证CCD的理论中心线与矩形架的中心线平行。经实验表明,这三个部件的平行度越高,检测精度就越高,其原因是平行度越高,倾角越小,倾斜误差也就越小。另外,此系统除倾斜外,振动也是重要的误差源,当CCD采集图像时,振动会使图像失真。解决的办法是当带过长时外加滚轮,改变原有的应力分布;让电机转动更平稳;增大间隙过程的启动和减速时间;增大图像采集延时时间等。

图7 带传动检测系统原理图

整个分选台由气压传动系统控制,气源装置进气,气缸带动分选台做往复运动[6]。气缸的固定采用支座式轴向耳座。其中双作用气缸的换向回路原理图如图8所示。

图8 换向回路原理图

这种电磁阀是常开式二位五通单作用电磁控制电磁阀,它的压强范围为0.2~0.8 MPa,控制电路采用继电器控制[7]。经试验结果表明,由于气缸带动的滑块有一定阻力,所以气压调节为0.6 MPa左右效果比较好。因为被测件停留的间隙时间大于CCD采集的时间,约为2.5 s,又远大与气缸的运动时间,所以双作用普通式气缸的两个方向输出的力和速度不等的缺点对分选影响很小,可忽略。

2 控制程序设计

2.1 上位机程序设计

上位机程序为控制者提供人机交互服务,并控制下位机执行相应操作。上位机的稳定性、可靠性对工业控制系统的优劣有很大影响。本项目使用VB.NET编写上位机程序,具有开发效率高、代码维护方便等优点[8]。

2.2 上位机程序界面

上位机程序主界面如图9所示,界面上分“监控”和“质量检测”两大区域:1)“监控”区域主要用于显示系统总工作状态,光电开关状态,气缸状态,以及步进电机状态。“运行”按钮可控制系统的运行和停止,而“参数设置”则可以对设备运行参数进行设置。2)“质量检测”区域主要用于显示经过处理后的产品图像以及合格与不合格的产品数。

图9 上位机程序主界面

2.3 上位机程序框图

上位机程序的核心部分为上位机与下位机通信以及VB.NET与Matlab混合编程的实现[9-10]。上位机程序框图设计如图10所示。

图10 上位机程序框图

2.4 上位机与下位机通信的实现

研究中使用异步通信,实现上位机与下位机通信。异步通信相对同步通信而言,传输数据的速度较慢,但若在一次串行数据传输的过程中出现错误,仅影响一个字节数据,因而使用异步通信更加可靠。VB.NET在NET Framework 2.0类库包含了SerialPort类,实现串口通信的多种功能[8]。为实现与下位机进行通信,首先应在VB.NET项目中添加SerialPort控件,并对其进行如下操作:

1)设置SerialPort控件属性

SerialPort.PortName = “COM1”

SerialPort.BaudRate=9600

SerialPort.DataBits=8

SerialPort.StopBits=1

2)打开串口

SerialPort.Open()

3)在DataReceived事件中添加数据处理程序代码

Private Sub SerialPort_DataRecevied(ByVal_

sender As