用于飞行器舱板装配的机械系统设计与研究

2014-09-19郭卫东沙佳杰黄斌韩先国

郭卫东,沙佳杰,黄斌,韩先国

(北京航空航天大学机械工程及自动化学院,北京100191)

0 引言

装配是产品制造全生命周期中需要耗费大量时间和精力的关键环节。根据Womack等人[1]1990年所作的调查表明,工业化国家中,装配劳动量占产品总工时的20%~30%,装配成本超过生产成本的40%。俄罗斯飞机制造业的统计资料也显示,在新机试制阶段,装配工作量高达飞机生产总工作量的75%~80%[2]。因此,装配技术的发展是保证产品品质和提高生产效率的决定性因素之一。

在飞行器舱板的装配过程中,现有的翻转机械系统仍以手动操作为主,对于判断安装位置是否准确到位,取决于操作人员的目测结果,往往会造成装配位置不完全对应、装配效率较低、操作人员劳动强度较大等问题。所以实现飞行器舱板自动化装配是当前的必然需求,也是现代化飞行器装配过程中不可或缺的一部分。

1 机械系统设计要求

翻转机械系统是为了能将飞行器可拆装的舱板以固定方式打开,并能可靠停放的一种运动工装。主要有以下三点设计要求:

1)翻转轴为舱板上边沿(图1中理想转轴),即翻转机械系统要保证能够绕着舱板上边沿进行水平翻转,这是由飞行器舱板的打开形式所决定的;

2)翻转角度:0°-90°,初始位置为水平;

3) 翻转速度:10-30°/min;

由于舱板的外形尺寸较大、质量较为沉重、翻转轴位置固定等因素的存在,所以在进行舱板装配时,不可能依靠人力直接完成装配,必须要借助机械系统来完成。作为专门针对舱板装配而设计的翻转机械系统,可以使整个装配过程完全实现自动化,并且能够在很大程度上节省工作时间和减小操作人员工作强度,真正实现高效、精确、可靠的自动化装配。

图1 翻转轴位置图示

2 机械系统运动原理及机构设计

2.1 运动原理

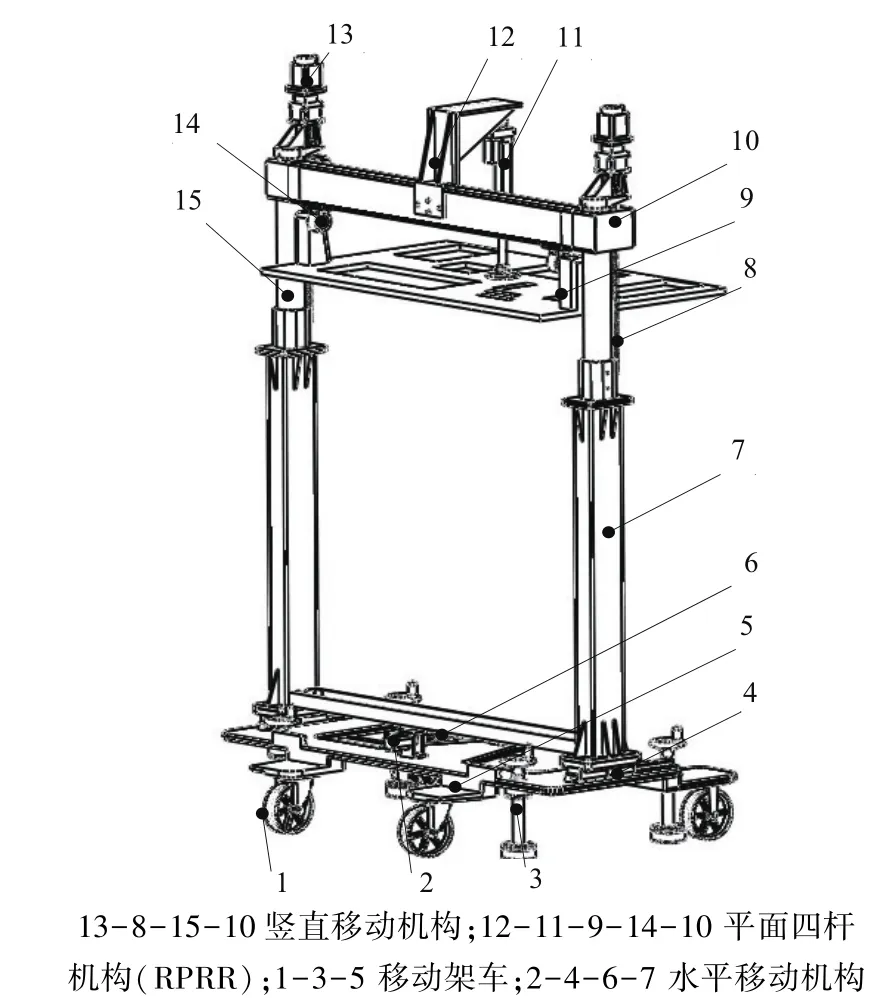

为了满足工况需求,设计以上舱板装配翻转机械系统。该系统拥有水平移动、竖直移动和绕转轴转动三个自由度。如图2所示,移动架车由四个万向脚轮1、四套支撑垫铁3和架车体5组成,来实现机械系统较大距离的移动,在架车移动至目标位置后,再调整架车体上的四个支撑垫铁,将架车体上表面调整到指定位姿。然后通过翻转机械系统本身的自由度调整舱板位姿,直至其到达指定装配位姿,而这个调整过程就需要由水平移动机构、竖直移动机构和平面四杆机构(RPRR)配合来完成。

图2 飞行器舱板装配机械系统

2.2 机构设计

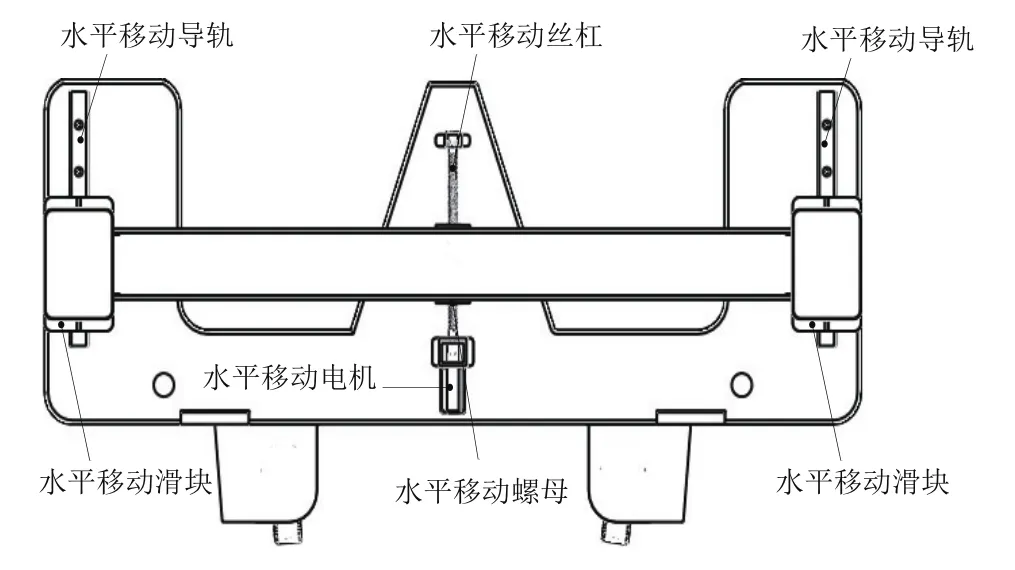

1)水平移动机构

如图3所示,水平移动机构由水平移动电机、两套水平移动导轨、水平移动丝杠螺母和两根与水平移动滑块固定在一起的立柱组成。通过水平移动电机驱动水平移动丝杠螺母机构,从而使运动部件沿着水平移动导轨方向做水平移动。

图3 水平移动机构图

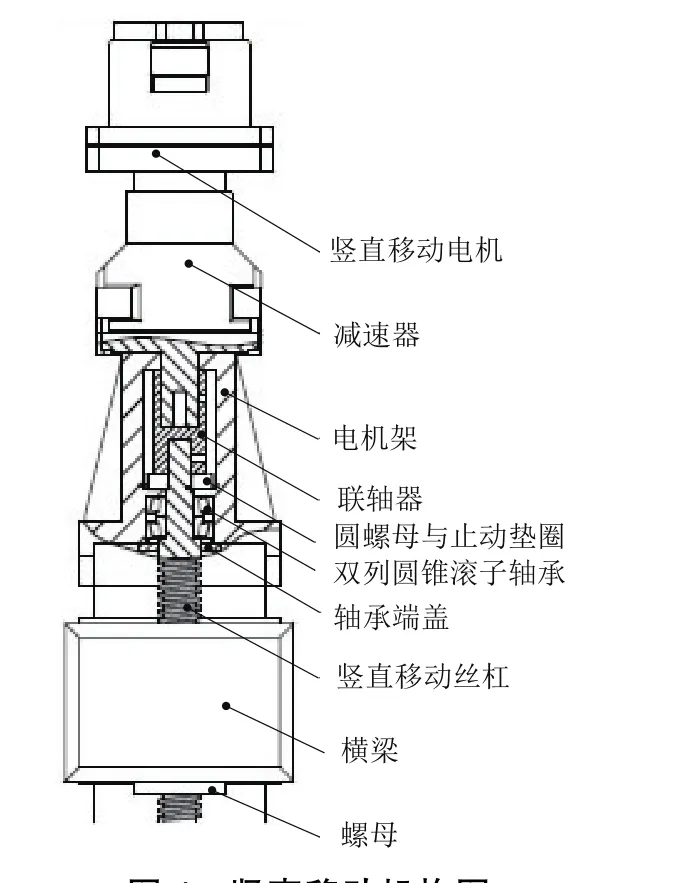

2)竖直移动机构

如图4所示,竖直移动机构由竖直移动电机通过减速器驱动竖直移动丝杠转动,而螺母与横梁固连在一起,通过丝杠的转动带动横梁沿着竖直移动导轨实现竖直方向的移动。

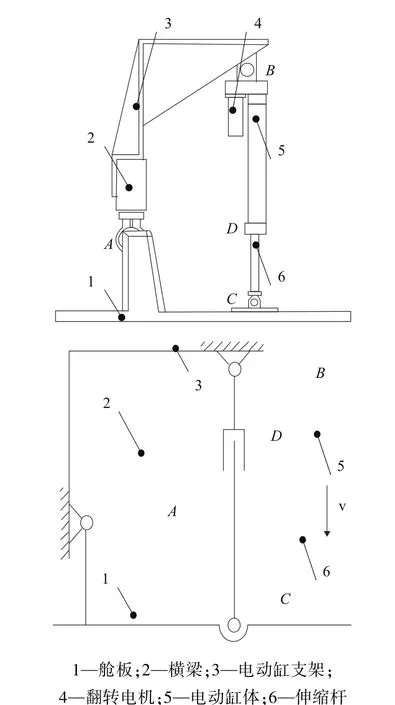

3)平面四杆机构(RPRR)

图4 竖直移动机构图

如图5所示,转动机构由翻转电机4驱动位于电动缸体5内部的丝杠转动,通过丝杠螺母配合带动电动缸伸缩杆6即螺母进行伸缩运动,从而促使舱板1绕着转轴做水平旋转,直至指定位置。其中电动缸支架3和横梁2之间是通过螺栓实现的刚性连接,在此处视为机架部分。

图5 绕转轴转动机构图

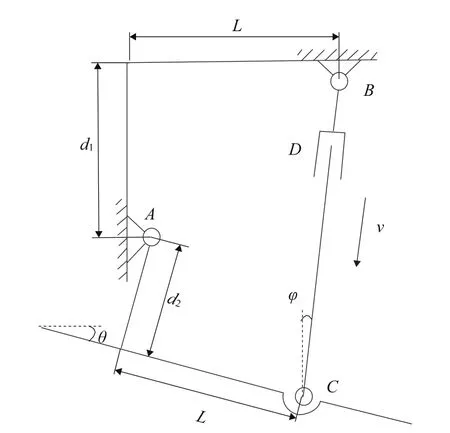

将绕转轴转动部分用机构运动简图表示,可得图5中所示的平面四杆机构(RPRR),其中,伸缩杆CD为主动件,舱板AC为从动件,通过控制伸缩杆CD沿着电动缸体BD的移动速度v来使舱板AC绕着A轴的做匀角速度转动,从水平位置转至竖直位置,且角速度大小在设计要求规定的范围内。

3 运动规划

如图1所示,设计要求中所规定的翻转轴应为理想转轴位置,而在实际设计中,转轴位置与之存在一定的偏置,为了使翻转轴满足设计要求,在绕实际转轴转动的同时,需要水平移动和竖直移动与之配合运动,最终实现理想转轴的空间位置始终不变,即舱板绕着理想转轴转动。

参考图4中得出的平面四杆机构,建立翻转速度模型,如图6所示。

图6 翻转速度模型

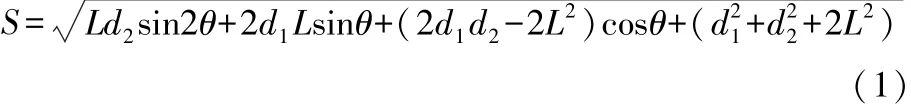

根据图6得到的速度模型,可以得到电动缸伸缩杆CD的伸长量S与舱板转角θ的函数关系式:

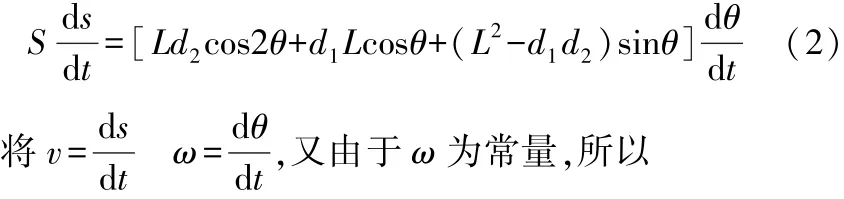

将式(1)的两边对时间t进行求导可得:

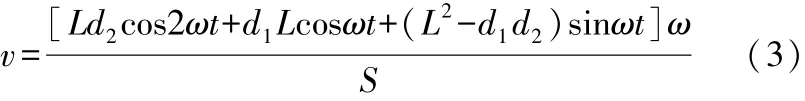

θ=ωt代入式(1)和式(2)中,合并两式结果,得到舱板AC绕转轴进行匀角速度转动时,伸缩杆CD沿着电动缸体BD方向的移动速度v关于时间t的函数关系:

由式(3)得出的结果可求得在理想转轴空间位置不变的情况下,舱板水平移动速度v1和竖直移动速度v2随时间t的函数关系式:

所以水平移动机构和竖直移动机构只需要施加与v1、v2大小相同、方向相反的移动速度即可实现舱板绕理想转轴的匀角速度转动。

4 虚拟样机仿真分析

在完成方案设计和运动规划的基础上,对翻转机械系统进行虚拟样机仿真[3],以保证各项指标性能符合设计要求。

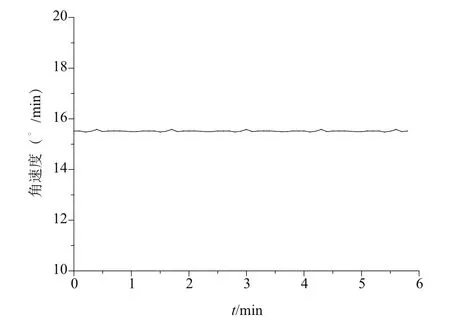

1)保持架转速验证

将翻转机械系统尺寸参数代入式(3)中,得到伸缩杆CD的速度-时间函数关系式,将其在虚拟样机仿真软件中添加到相应的motion上,运行完成后测出翻转速度随时间的变化曲线如图7所示,转动速度值始终在15.17°/min左右,运动规划方程正确无误,转速大小满足设计要求。

图7 保持架转动角速度

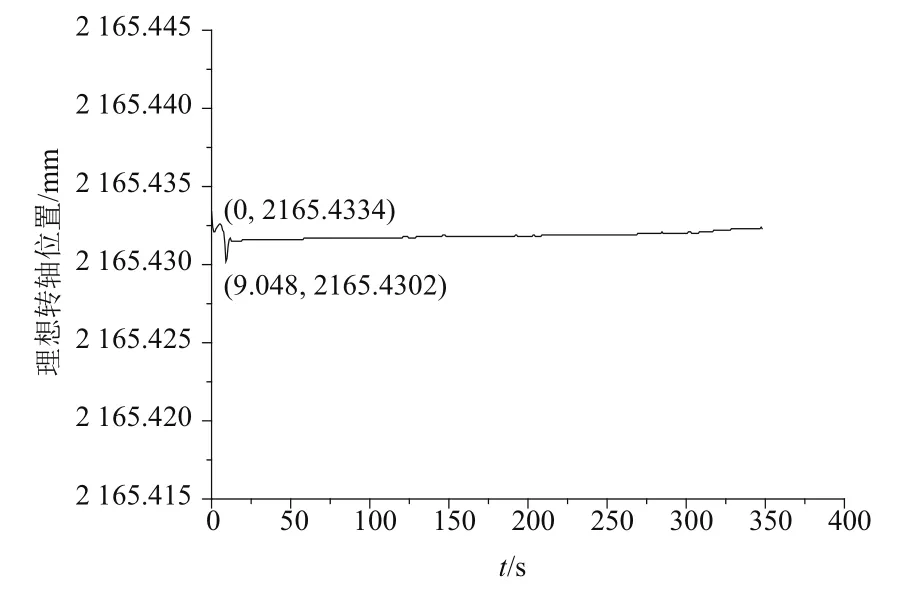

2)转轴位置验证

将式(4)、式(5)得到的速度-时间函数分别添加到水平移动和竖直移动motion上,运行完成后检测理想转轴空间位置随时间的变化情况,如图8所示,转轴位置最大只有0.32 mm的变化,近似可认为始终不变,完全满足设计要求。

图8 理想转轴位置

5 结语

本文所研制的飞行器舱板装配翻转机械系统能够高效自动的完成装配任务,各项参数满足设计要求,机械结构合理可靠,在很大程度上提高了装配效率、保证了装配精度和降低了操作人员劳动强度。

[1]J.P.Womack, D.T.Jones, D.Roos.The Machine That Changed The World[M].USA:Macmillan,1990:27-32.

[2]Г.A.克里沃夫.前苏联飞机制造技术[M].北京:北京航空工艺研究所, 1999:5-8.

[3]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008.6.

[4]郭卫东.机械原理(第2版)[M].北京:科学出版社,2013.2.