滚动直线导轨副可靠性试验台龙门结构分析与优化

2014-09-19孙震陶卫军冯虎田

孙震,陶卫军,冯虎田

(南京理工大学机械工程学院,江苏南京210094)

0 引言

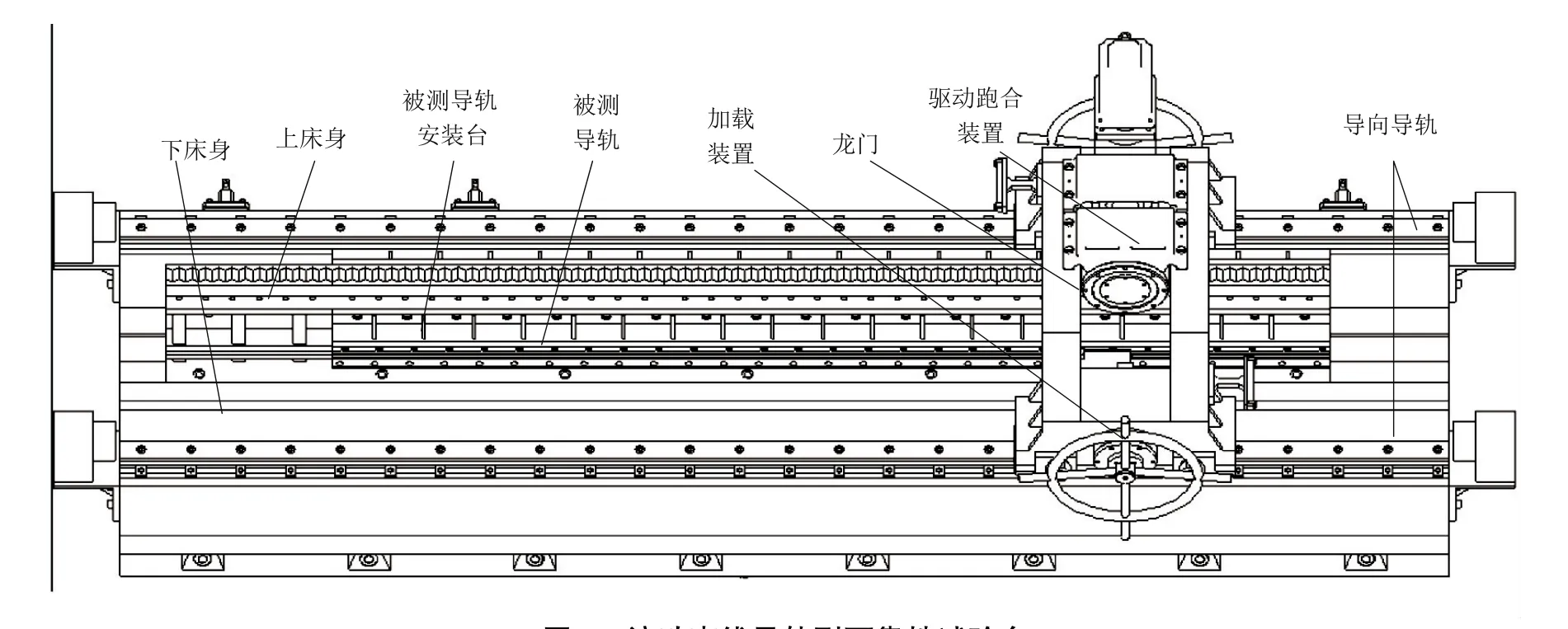

滚动直线导轨副可靠性试验台对其可靠性的提高非常必要,通过在试验台上进行可靠性试验与故障分析、检测与评价来得到其在使用工况下影响直线导轨副可靠性的参数及其变化特性,进一步为直线导轨副的可靠性提高与性能优化提供试验数据。在滚动直线导轨副可靠性试验台中,采用龙门跨接在两侧的导向导轨上,而在龙门内侧水平方向左右对称布置两套加载装置给龙门中间区域固定的被侧滚动直线导轨副上。这种两侧对称加载方式能让加载力同时作用到被测导轨安装台上而不会加载到导向导轨上,从而有效延长导向导轨的使用寿命,试验台具体结构如图1所示。作为滚动直线导轨副可靠性试验台上安装有加载装置和驱动跑合装置的运动部件,其振动及变形直接影响可靠性试验的精度和稳定性,同时其质量对试验过程中的最大加速度和驱动功率也有着重大影响,因此必须综合考虑龙门的强度、振动与质量等特性来进行结构分析与优化。

通过采用现代设计方法对结构件进行模态分析和刚度分析进而指导其结构优化设计已有一些相关研究成果[1-6],在龙门架的结构优化设计方面从提高低阶频率出发对龙门的横梁等部分结构进行动态分析[7-10]。与上述研究不同的是,滚动直线导轨副可靠性试验台的龙门要在总体结构上进行分析与优化,优化结果需满足滚动直线导轨副可靠性试验台的技术要求;而且作为一个承受加载力和高加速度的运动部件,对其进行结构分析与优化能使龙门在满足刚度的条件下提高固有频率、减轻质量、减轻变形、降低制造成本,并满足滚动直线导轨副可靠性试验台的功能要求。由此,首先对龙门进行模态分析,在此基础上得到结构的薄弱环节,然后进行结构优化,并对优化后的结构进行了仿真分析与验证。

图1 滚动直线导轨副可靠性试验台

1 试验台结构与技术要求

滚动直线导轨副可靠性试验台由上下床身、龙门、加载装置及驱动跑合装置等组成,除了上下床身、被测导轨及其安装台外,龙门、加载装置和驱动跑合装置等都固定在龙门上并与之一起沿导向导轨运动。

由于试验台需要滚动直线导轨副滑块在1 g加速度下达到高速条件下,为避免因质量过高而产生较大的惯性力,必须尽量减少龙门的质量;另一方面,试验过程中如果龙门变形较大会影响其运行精度和稳定性,同时龙门变形也会导致加载力丧失而达不到试验要求。

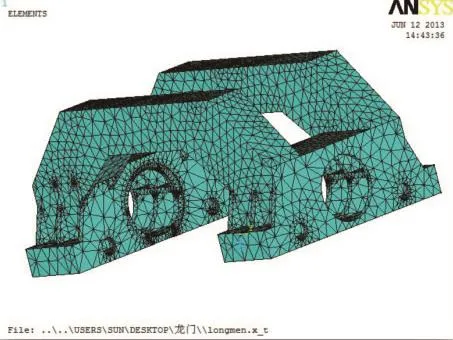

滚动直线导轨副可靠性试验台龙门采用跨度式对称结构,为焊件,内部有纵横交错的焊接板,两侧有两个打通的孔以安装加载装置,下方与试验台下床身上安装的导轨配合,长度为 1 000 mm,最大宽度为 660 mm,高度为445 mm,其结构如图2所示。从满足试验台使用功能出发,对龙门提出了如下技术要求:

变形位移≤3 μm,质量≤300 kg,加速度≥0.5 g,低阶振动频率≥400 Hz。

图2 滚动直线导轨副可靠性试验台龙门模型

2 龙门的结构分析与优化

2.1 龙门有限元模型的建立

将用Pro/E建好的龙门模型导入到Ansys有限元软件中,设置好龙门材料为钢,弹性模量为2.1×1 011 Pa,泊松比为0.3,密度为7 800 kg/m3。龙门两侧的圆孔为主要的受力部分,四个销孔处需限制龙门的四个自由度来模拟约束条件,为了便于龙门模型的有限元计算,须将其简化处理,略去倒角、小孔、螺纹等,采用Solid185三维实体单元对龙门模型进行6级精度的自动网格划分[8],划分后模型共有19 297个节点,65 040个单元,处理后的龙门有限元模型如图3所示。

图3 滚动直线导轨副可靠性试验台龙门有限元模型

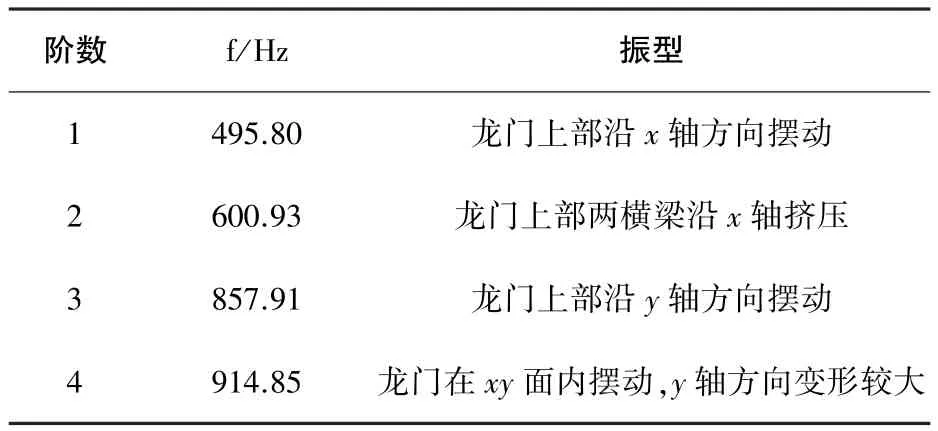

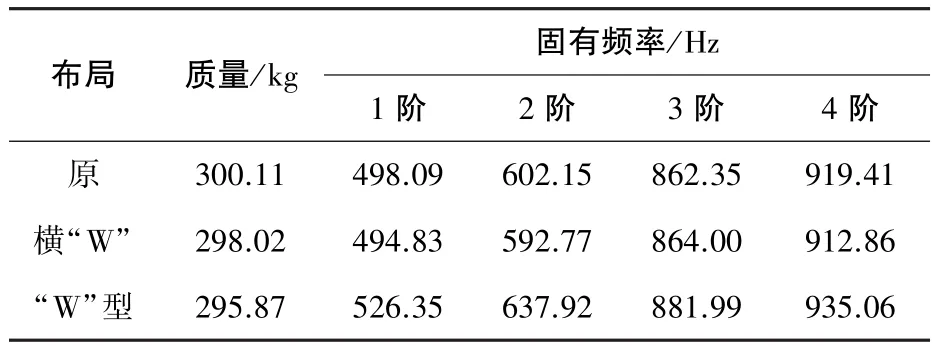

2.2 龙门结构的模态分析

由于在实际工程应用中,低阶共振经常出现,而高阶模态阻尼值较高,一般不出现或者根本不出现,因而只对龙门的前四阶模态进行分析。采用Block Lanczos方法求解龙门的前四阶模态[9],得出的龙门原模型前四阶固有频率及相应振型如表1和图4所示。

表1 龙门模态分析结果

图4 前四阶振型

根据图4所示模态振型云图可以对龙门的结构分析进行评价,模态振型主要表现为龙门横梁处及龙门两侧圆孔处的弯曲与扭转,且变形主要集中在龙门上部横梁部分。龙门上承载着加载装置与驱动跑合装置,其刚度与稳定性将直接影响到滚动直线导轨副试验台精度和稳定性,进而影响实验的顺利进行,故需慎重考虑。

2.3 龙门的结构优化

为了防止共振、提高龙门的低阶固有频率和刚度,需在满足外形尺寸不变的条件下,改变龙门内部筋板的厚度与分布情况,降低制造成本,使龙门结构达到最优化。

龙门主要有两侧和两个横梁组成,其中横梁为龙门的薄弱环节,需要对其龙门壁厚,筋板的厚度、形状和布局进行改变,在不改变原龙门载荷约束条件的基础上进行模态分析,并与原模态分析结果对比,验证改型方案是否达到优化的效果[10]。

1)优化龙门壁厚

由一阶振型可以看出龙门变形不均匀,其横梁处的变形较大,刚度不足,是结构的薄弱环节,因此龙门运动过程中会产生振动,这会严重影响试验台精度和稳定性,应予以改进。

按照之前的材料属性设置、网格划分和边界约束条件设置,不同的壁厚的龙门模态分析结果如表2所示。

表2 优化龙门壁厚分析结果

由表2结果可以看出:壁厚跟龙门的固有频率并非成正反比关系,龙门壁厚为12 mm时其低阶频率比其他厚度条件下的龙门的频率更高,再考虑到龙门质量的问题,可以认为筋板厚度为12 mm最为合适。

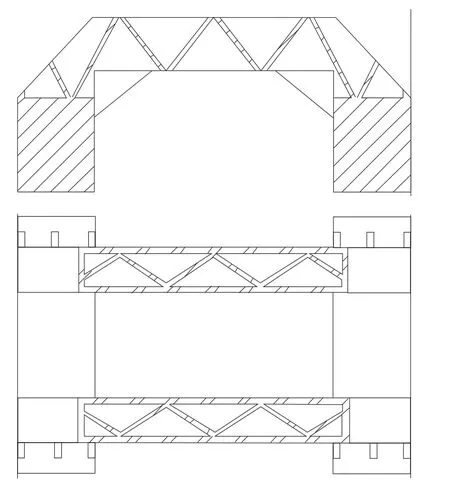

2)优化板筋布局

在第一步的基础上,以壁厚为12 mm的条件下优化筋板布局,从龙门正面来看,板筋的分布有两种方式,一种为板筋横放,一种为板筋竖放如图5,采用相同的有限元分析处理,得到如表3所示的两种不同布局下的龙门模态分析。

图5 分别为“W”型与横“W”型

表3 优化板筋布局分析结果

由表3所示,改变龙门板筋布局可以改善龙门的模态特性,其中横“W”型式的布局比原来的布局下低阶频率更低,而“W”型的板筋布局不但能使龙门的质量降低,还能使龙门的质量减少,与设计龙门的初衷一致,故需选用“W”型的龙门板筋布局。

3)优化板筋厚度

在第一步和第二步的条件下,即龙门壁厚为12 mm,板筋布局为“W”型,然后对不同厚度的板筋进行优化分析处理,其模态分析结果如表4所示。

表4 优化板筋厚度分析结果

由表4可以看出,随着龙门横梁处板筋厚度的增加,其低阶频率反而会降低,再考虑到龙门横梁结构强度的关系,故应将龙门横梁处板筋的厚度选为10 mm。

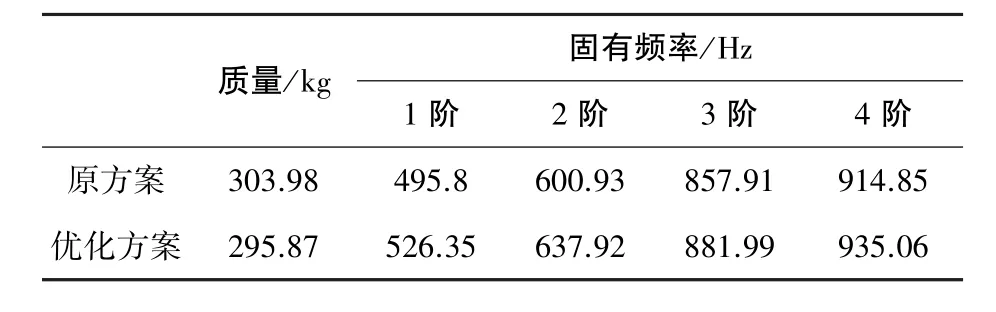

综合以上三个步骤的改进优化,可以得出综合优化改进方案:龙门壁厚由原来的14 mm减少为12 mm,板筋布局选用“W”型,板筋厚度优化为10 mm,优化前后的模态分析结果对比如表5所示。

表5 优化前后龙门模态分析对比_

综合优化后的方案与原方案相比,质量减少了8.11 Kg,第一阶至第四阶频率分别提升了6.16%、6.16%、2.81%、2.21%,能够在满足龙门模态特性的基础上尽可能地减少龙门质量,降低制造成本,增强龙门结构的模态特性,达到了改善龙门动态性能的目的。

3 龙门刚度分析与仿真

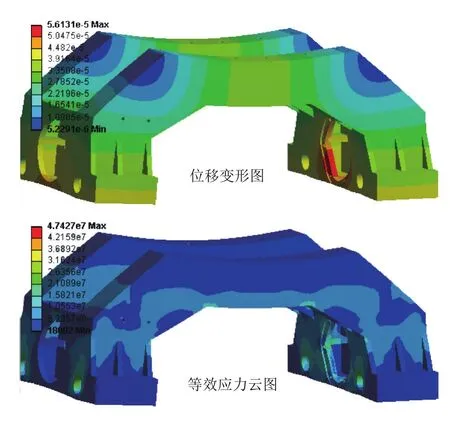

滚动直线导轨副可靠性试验台对被测导轨副有5 t的双向加载力,故龙门需承受一对5 t的反作用力。

从图6可以看出,原龙门的位移变形最大值为5.6E-5 m,龙门的大部分区域的等效应力值在0~4.7 MPa之间,最大值为4.7 MPa。

图6 原龙门结构位移变形图及等效应力云图

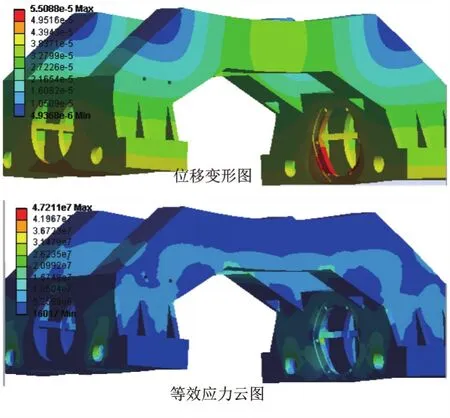

对综合优化方案进行静力分析的结果如图7所示,优化后的龙门的位移变形最大值为5.5E-5 mm,龙门的大部分区域的等效应力值在0~4.72 MPa之间,最大值为4.72 MPa。

图7 优化后龙门结构位移变形图及等效应力云图

龙门优化方案与原结构相比,最大位移值降低了1.9%,从等效应力云图可以看出原结构的两侧受力较大,而优化模型受力情况有所改善,达到了结构优化的目的。

4 结语

利用Ansys有限元分析软件对滚动直线导轨副可靠性试验台龙门进行了模态分析,根据前四阶模态振型找出其结构设计的薄弱环节为龙门横梁部分。针对龙门的薄弱环节,以提高床身低阶固有频率和减轻质量为优化目标,分别从龙门壁厚、板筋布局和厚度三个方面提出改进方案。根据三种改型方案的结果提出了综合优化方案,并对其进行了静力分析校核。

综合优化方案的一阶固有频率与原结构相比提高了6.16%,床身质量下降2.67%,龙门最大变形位移降低了1.9%,且受力情况得到改善,满足了试验台的技术要求,达到了预期的目标。

本文侧重于仿真优化,对主要优化参数进行分析对比,该方法对缩短设计周期,降低成本,提高经济效益具有重大意义。为同类龙门的优化设计打下了基础,对试验台其它部件的改进有着实用价值和指导意义。

[1]齐陆燕,王禹林,冯虎田.精密螺母磨床床身动静态分析与结构优化[J].组合机床与自动化加工技术,2012(6):9-12.

[2]汪宇,王东方.基于Ansys Workbench的立式加工中心床身有限元分析和优化设计[J].制造业自动化,2009,31(9):129-131.

[3]杨明亚,杨涛,阴红.有限元分析软件在机床床身模态分析中的应用[J].机电工程技术, 2007,36(1):25-27.

[4]骆念武,申远,竺长安,等.基于有限元分析的液压机上横梁结构改进设计[J].锻压技术,2009,34(1):119-121.

[5]陈永亮,耿文轩,满佳,等.基于结构配置与性能改进综合评价的机床结构适应性设计[J].中国机械工程,2009,20(9):1029-1032.

[6]王艳辉,伍建国,缪建成.精密机床床身结构参数的优化设计[J].机械设计与研究,2003,19(6):53-54.

[7]王晓煜,贾振元,杨帆,等.龙门加工中心横梁部件的拓扑优化设计与分析[J].制造技术与机床,2009,(11):64-67.

[8]刘淑香,于兰峰,王洪欣.集装箱龙门起重机结构系统动态优化设计[J].机械设计与研究,2009(5),374-40.

[9]刘江,唐传军.立式加工中心床身结构有限元分析与优化[J].组合机床与自动化加工技术,2010(4):20-22.

[10]陈桂平,文桂林.高速磨床床身结构动态分析与优化[J].制造技术与机床,2009(2):21.