基于ANSYS Workbench 的冲压机械手机座优化设计

2014-09-19刘鑫张祥林冯科

刘鑫,张祥林,冯科

(华中科技大学材料成型与及模具技术国家重点实验室,湖北武汉430074)

0 引言

我国的板料冲压产业发展迅速,中小型冲压企业数量众多。企业冲压生产中,普遍采用人工送料的方式,这种生产方式存在效率低、精度差、安全隐患大等缺陷[1]。代替人工送料的自动送料机械手就是在这种背景下应运而生的。作者研制了一种适用于中小型企业的经济型机械手,这种机械手与压力机配合组成冲压生产线,具有成本低、精度高、组线柔性好的特点。在实际应用中生产线会因为产品的频繁更新,需要移动机械手的位置,调整生产线的布置。已研制的自动送料机械手,由于初始设计时过于强调稳定性,导致尺寸设计偏于保守,浪费材料,不方便生产线更新时机械手的移动。本文利用ANSYS Workbench软件对机械手的机座进行优化设计,探讨在满足机械性能要求的前提下,尽量减轻机械手的质量,达到节约材料、提高机械手移动灵活性和生产线柔性的目的。

1 机械手机座的模态分析和静力分析

1.1 机械手机座的有限元模型的建立

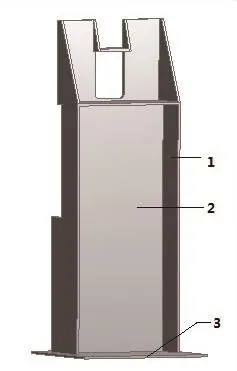

机械手机座各部分板料通过角焊连接,局部有螺纹孔、走线孔、吊装孔等,其结构较为复杂。考虑到这些细小特征对结构整体的性能影响很小,根据圣维南原理[2],忽略模型的角焊缝、圆角、孔、凸台等特征。简化模型既提高了有限元分析的效率,又不会明显影响模型的刚度和强度分析[3]。建立的有限元模型如图1。

图1 机械手机座模型

1.2 单元选取和网格划分

机座材料采用结构钢,材料为各向同性的均匀材料,其弹性模量 E=2×105MPa,泊松比 μ=0.3,密度 ρ=7.85×103Kg/m3。模型的外观总体尺寸(长×宽×高)为600×550×1 480 mm,侧板厚度为10 mm,腹板厚度为10 mm,底板厚度为12 mm,总质量为137.24 kg。采用ANSYS Workbench的智能网格划分方法,划分后节点总数为7 584,单元总数为3 527。

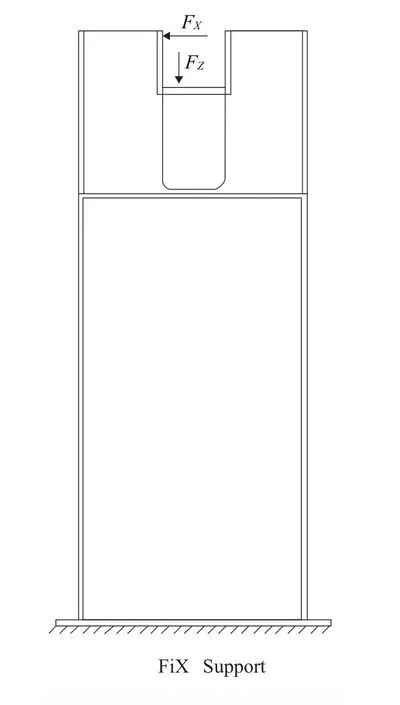

1.3 约束与加载

机械手机座底板通过脚轮固定在地面上,气缸安装板通过气缸托起升降部分,机座上部的导轨对升降部分进行导向。对机座的加载约束可简化为机座底板的固定约束,气缸安装板承受气缸及其所驱动部分在竖直方向上的载荷;同时横向移动部分做往复运动,不断地加速减速,可简化为恒定的横向载荷。机座的受力情况可简化为图2所示,其中载荷 Fx=100 N,Fz=600 N。

图2 机座的载荷与约束

1.4 静力分析和模态分析

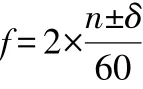

在ANSYS Workbench的Model模块进行模态分析,得到一阶到六阶固有频率依次为 69.755 Hz、91.106 Hz、141.08 Hz、203.4 Hz、257.1 Hz、262.41 Hz。 机械手在工作过程中,当伺服电机高速运转时,对机座有激励作用。电机对基座的激振频率有如下公式:

式中:f为激振频率,n是电机转速,δ为上下浮动误差(一般取 50),机械手运转时电机的最高转速为 P=468 r/min,代入数据可得激振频率fmax=17.3 Hz。计算所得的一阶固有频率为69.755 Hz,远大于激振频率,所以机械手在运转过程中,机座不会产生共振。

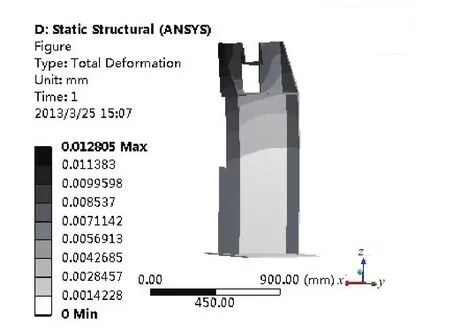

在ANSYS Workbench的Static Structural模块进行静力学分析,通过运算求解,得到结果(如图3)。可看出在极限工况下,机械手机座的受力情况良好,变形较小,最大等效应力为1.374 3 MPa,最大位移为0.012 8 mm。

图3 机座变形云图

根据以上结果,可以对机械手机座的初始设计得出以下结论:

1)机械手机座应力应变较小,静刚度较大,在极限工况条件下不会产生变形和破坏。

2)机械手机座的固有频率远大于电机的激振频率,动刚度很大,不会发生共振。

3)机座的最大等效应力比较小,远小于材料的屈服强度,有很大的安全系数。这说明机座的初始设计过于保守,造成了材料浪费,同时机械手整体过于笨重,灵活性不高,不方便移动。

因此机械手机座在静刚度和动刚度达到要求的前提条件下,存在一定的以质量最小化为目标的优化设计空间。

2 机座的优化设计和分析

根据设计变量类型不同,结构优化可以分为:尺寸优化、形状优化、拓扑布局优化以及结构类型优化[4]。机座的优化设计采用拓扑优化与尺寸优化相结合的方法,分为两步进行:1)拓扑优化,在保证刚度的条件下,以材料的减少量为状态变量,寻求最优的减少材料的方法,优化机械手机座的形状;2)尺寸优化,在牺牲部分刚度,但机座的机械性能仍满足要求的情况下,以质量最小为优化目标,以机座板厚为设计变量,计算出最优的板厚尺寸,得到质量最轻的机座。

2.1 机座的拓扑优化设计

拓扑优化是对模型的几何形状进行优化,其目标是在受到给定约束的情况下,为使某个目标变量最小化或最大化而寻求实体材料的最佳使用方案[5]。ANSYS拓扑优化采用的是密度法的数学模型。密度法是属材料(物理)描述方式的结构拓扑优化方法。人为引进了一种假想的密度可变材料,其相对密度(伪密度)和弹性模量之间的关系也是假定的,每个单元的伪密度为设计变量,将结构拓扑优化问题转化为材料最优分布设计问题,应用优化准则法或数学规划方法求解材料最优分布设计[6]。

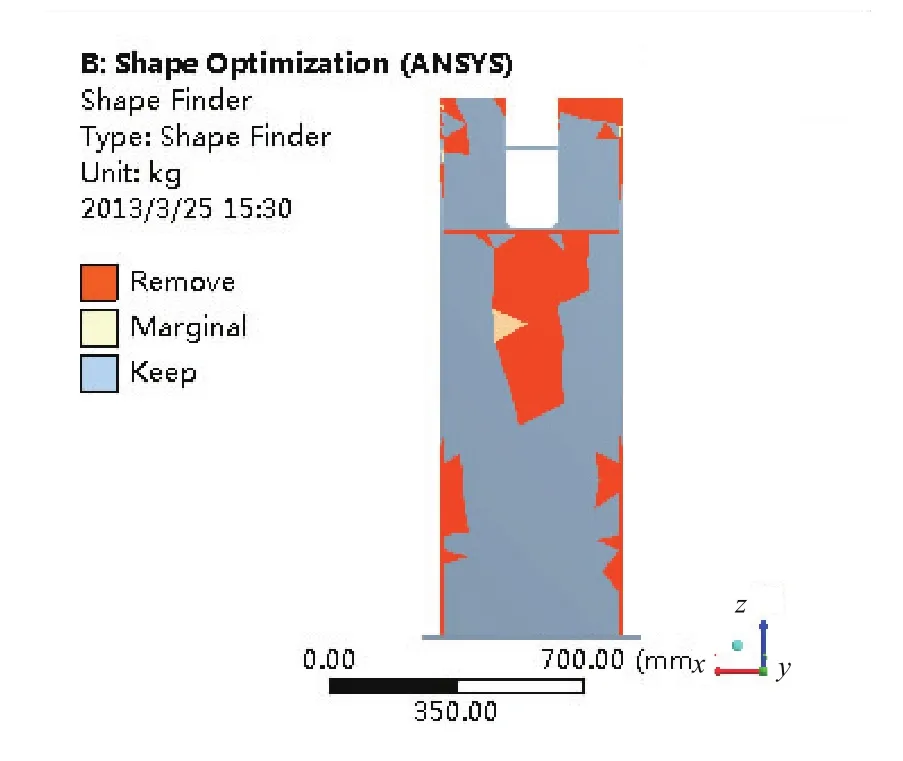

利用ANSYS Workbench中 Shape Optimization模块,对初始机座模型划分网格,加载约束和载荷,设置优化目标质量减少量为30%,进行求解运算,得到优化结果如图4,其中深色部分为建议去除部分。

图4 拓扑优化结果

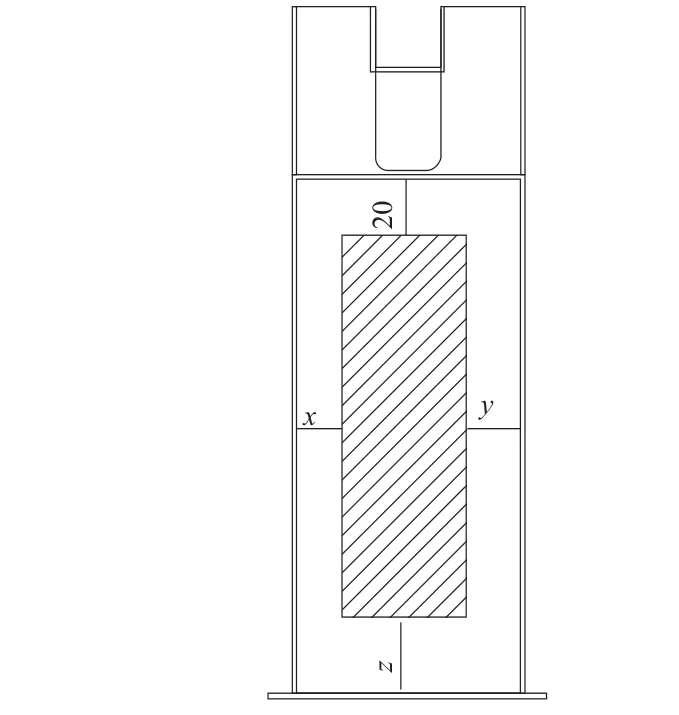

图4拓扑优化结果为不规则形状,并不代表实际去除部分,仅反映了应该去除材料的大体趋势,可以看出机座的腹板为主要去除部分。在机座腹板部分按规则的长方形去除,图5中阴影部分为拟去除部分,去除部分上部距腹板边缘距离为20 mm,左右距机座侧板的距离分别为x、y,下部距底板的距离为z。在ANSYS Workbench的GDO模块,以x、y、z为模型的输入参数,机座的一阶固有频率、最大等效应力、最大位移为状态变量,质量为目标变量代入求解。采用梯度搜索法[7],其中x=y,取值范围为40~200 mm,取值梯度为40;z的取值范围为100~800 mm,取值梯度为100,一共为5×8组数据。结果得到去除尺寸为x×z=80×100 mm 时,结果最优,机座的动刚度较好,一阶固有频率为 49.376 Hz,机座的最大等效应力为5.160 7 MPa,最大位移为0.023 1 mm,质量为113.19 kg。

图5 去除部分示意图

优化结果表明去除材料后机座质量减少了17.5%,机座的刚度和强度仍比较好,抵抗变形和破坏的能力较强。考虑到板厚对机座的质量影响较大,可进一步进行优化计算,寻求最适宜的板厚,从而减少质量。

2.2 机座的板料厚度尺寸优化设计

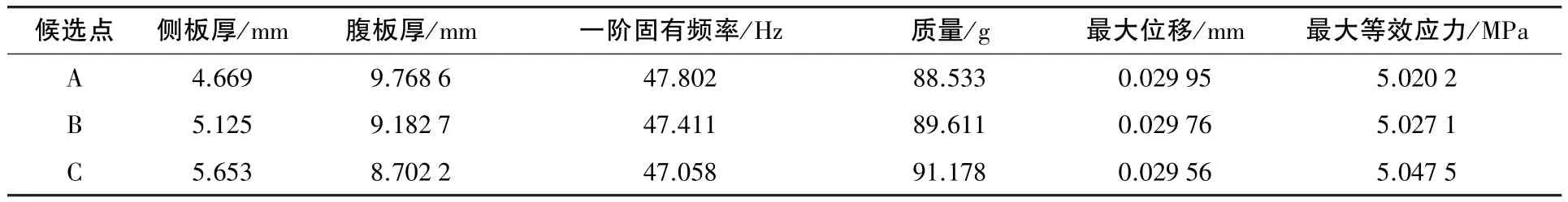

尺寸优化以结构尺寸作为优化设计变量,通过尺寸数值的反复迭代求解,寻求结构的最佳尺寸方案。在优化设计时需要指定尺寸的变动范围,对以提高刚度、固有频率为优化目标的优化比较有效[8]。将以上已去除材料的模型导入ANSYS Workbench的GDO模块,进行尺寸优化设计。优化过程以机座的左右侧板与腹板的厚度为设计参数,确定板厚参数范围为4~10 mm;以机座的最大位移δmax(δmax≤0.03)、最大等效应力 σeqv(σeqv≤20 MPa)、固有频率f(f≥40 Hz)为状态变量;以质量最小为目标函数。通过乘子算法计算设计参数、状态变量、目标函数之间的相互关系和相互影响,优化处理器通过随机搜索建立状态变量和目标函数的逼近,经过循环迭代计算,得到3个最优的设计候选点,结果如表1。

表1 板厚优化设计候选点

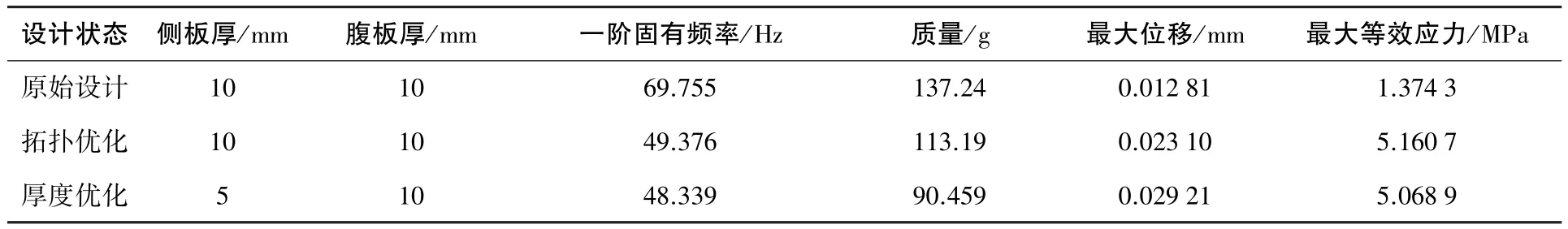

从3个候选点可以看出合理的侧板厚度在4~6 mm之间,腹板厚度在8~10 mm之间,板厚取该范围的整数,代入到模型,验算可能的板厚组合。当侧板厚度为5 mm,腹板厚度为10 mm时,机座的状态变量满足所设定的边界条件且质量最小,所对应的一阶固有频率为48.399 Hz,最大等效应力为5.068 9 MPa,最大位移为0.029 21 mm,质量为90.459 kg,机座的刚度很好,质量比原结构减少了20.1%。优化设计过程对比如表2所示。

表2 优化设计过程对比

机械手机座经过拓扑优化,在腹板上去除了部分材料,虽然最大位移和最大等效应力有所增加,但仍足够满足机械手运行的机械性能要求,经历此步优化,机座质量减少了17.5%;针对机械手机座板厚进行了尺寸优化,计算得到最优板厚尺寸,侧板厚度为5 mm,腹板厚度为10 mm,对比原板厚情况下最大位移和最大等效应力基本不变,质量减轻了20.1%。经过以上两个步骤的优化(如图6),机械手机座仍具有良好的力学性能,同时总体质量减少了34.1%。

图6 最终优化结构

结论

1)通过有限元分析可知机械手机座的最大应力只有1.374 3 MPa,远远小于材料的许用应力,一阶固有频率为69.755 Hz,远大于机械手电机的激振频率,满足机械手工作的强度和刚度要求。

2)通过拓扑优化和尺寸优化相结合的方法,在强度和刚度满足机械手机械性能要求的情况下,对机座进行优化设计,使其质量减少了34.1%。

3)在机械结构设计过程中,引入ANSYS Workbench的优化设计方法,能极大地减少结构的质量,保证材料的最大利用率,从而降低生产成本,并且提高产品的性能。

[1]于衍伟,张祥林,韩松,等.适于中小型压力机的经济型自动送料机械手研制[J].锻压技术,2011(6):66-69.

[2]杨桂通.弹塑性力学引论[M].北京:清华大学出版社,2007.

[3]张向宇,熊计,郝锌,等.基于ANSYS的加工中心滑座拓扑优化设计[J].设计与研究,2008(6):68-70.

[4]于俊,周济.优化方法程序库OPB-2原理及应用[M].武汉:华中理工大学出版社,1997.

[5]陈敏志,张旭明,徐冯君.拓扑优化研究方法综述[J].山西建筑,2005,31(21):63-64.

[6]Mlejnek HP, Schirrmascher R.An engineer’s approach to optimalmaterial distribution and shape finding[J].Comput Method Appl Mech Engrg,1993,106(1 -2):1 -26.

[7]郭中泽,张卫红,陈裕泽.结构拓扑优化设计综述[J].机械设计,2007,24(8)..

[8]程风兰,李天箭,陈时锦,等.双摆角铣头万向架拓扑优化设计[J].机械设计,2012,29(1).