机器视觉检测技术在烟箱缺条检测方面的运用

2014-09-19吴忠云邓春宁

吴忠云,邓春宁

(龙岩烟草工业有限责任公司设备管理部,福建龙岩364021)

0 引言

在卷烟生产中,装封箱机自动装箱是一道重要的工序。在装箱过程中可能产生缺条、缺排、倒垛等现象,影响装箱品质。为此针对装箱过程中可能造成缺条的各种情况,可采用不同的检测原理,设计有多种缺条检测装置。目前比较成熟的检测方法有金属含量检测、称重式检测、γ射线扫描式检测,但都存在不同程度的缺陷。机器视觉检测技术在现代卷烟生产过程中具有日益广泛的应用,其费用低、检测技术成熟、适用性强。因此,本文将机器视觉检测技术应用到卷烟装箱机缺条检测中,避免了现有检测方式的缺陷,提高了产品品质,实现了装箱过程的自动检测。

1 检测原理及比较

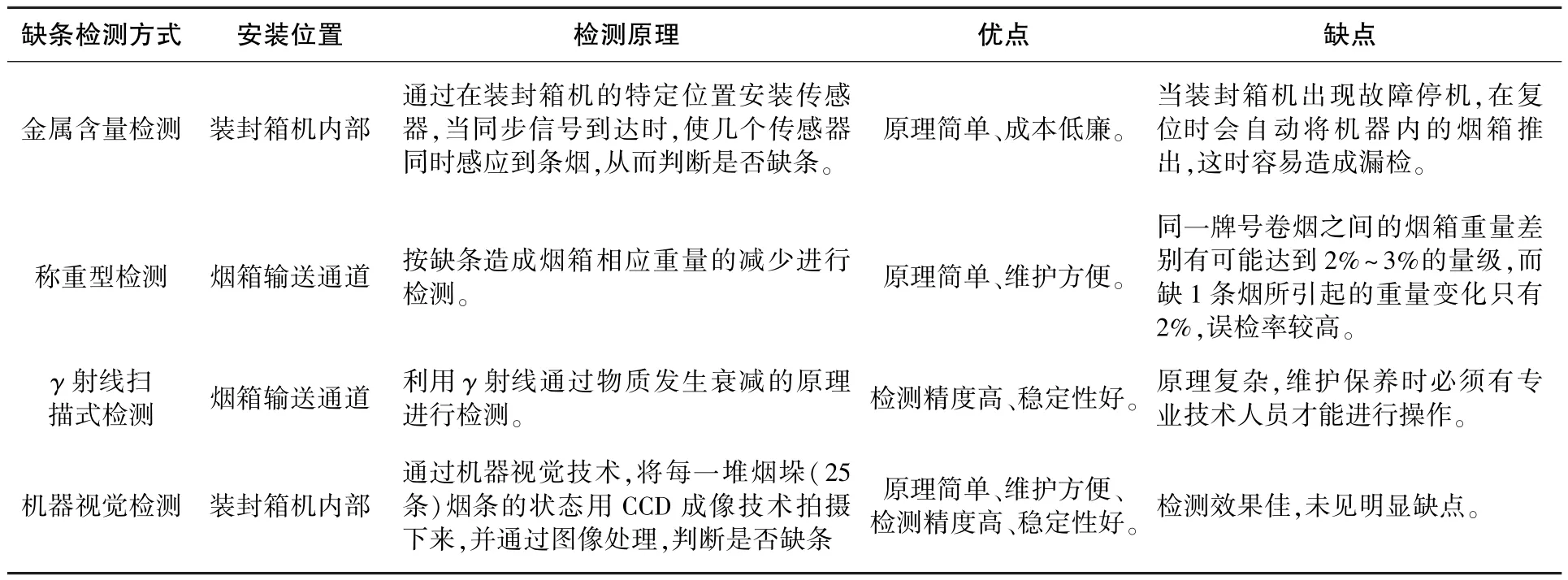

目前烟箱缺条的检测方式主要有金属含量检测、称重式检测、γ射线扫描式检测等,但都存在不同程度的缺陷,如表1所示。机器视觉检测技术已经在烟草行业小包外观图像检测、大条外观图像检测中成功应用,因此将机器视觉技术应用到装箱缺条的检测中不失为一种新的检测方法。

表1 几种不同缺条检测方式的比较

2 基于机器视觉的烟箱缺条检测技术

2.1 系统结构

典型的机器视觉系统包括光源、相机、镜头、计算机、图像处理软件、IO控制系统等部分。

根据卷烟封箱机的工作流程和工作特点,将机器视觉检测技术应用于封箱机的生产过程中的烟箱缺条检测,实现检测装箱缺条、倒垛、缺排和空箱等品质问题。

2.2 机器视觉检测缺条的工作原理及流程

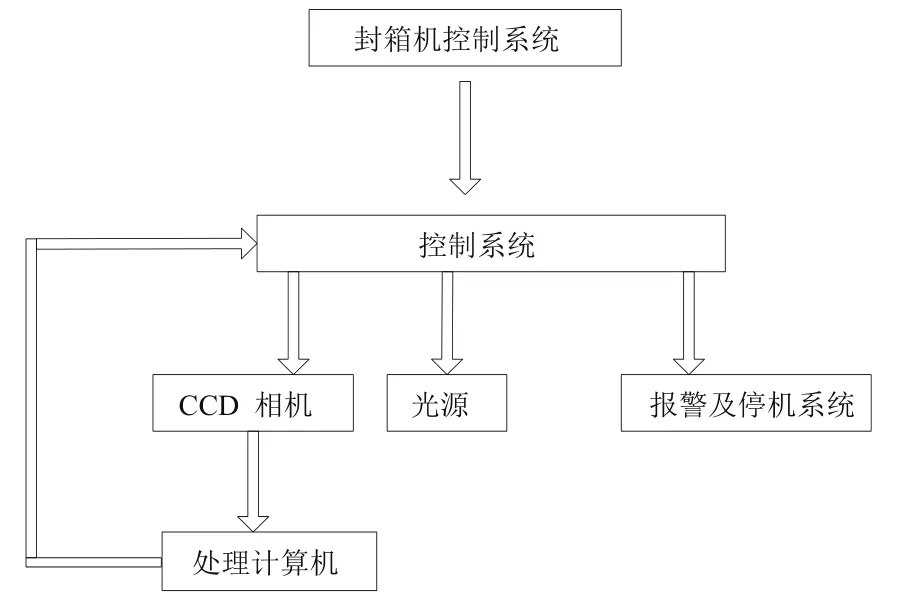

机器视觉检测缺条系统如图1所示,包括如下部分:封箱机控制系统、光源、CCD相机、计算机、控制系统和停机报警系统组成。

图1 系统结构图

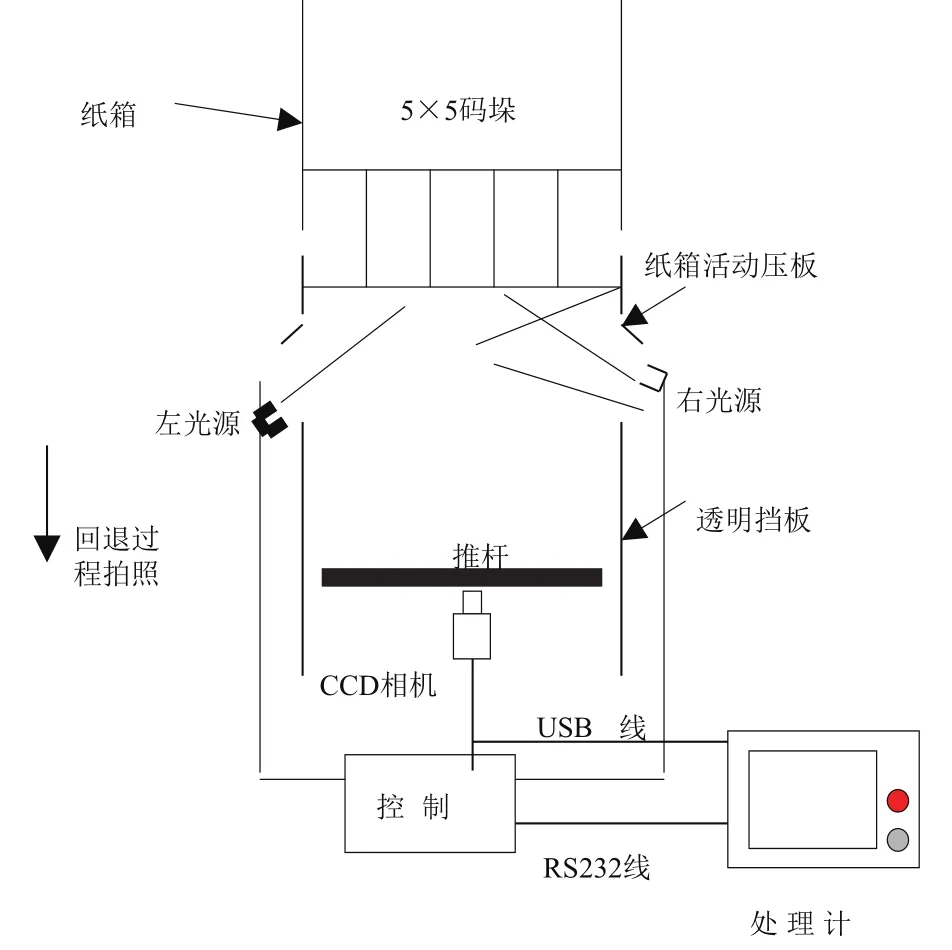

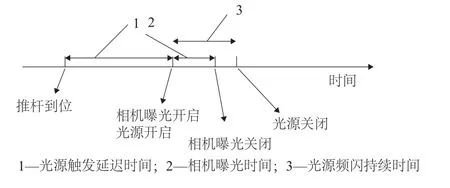

系统的工作流程如图2。

1)推杆将烟垛(5×5条)推进烟箱后,开始回退,并发送信号给控制单元。

图2 系统工件流程图

2)控制单元进行延时后,在推杆回退到2/3行程处的时候,输出拍照信号给CCD工业相机,同时驱动两侧光源进行闪光(闪光持续时间以及延迟均可调),曝光时序可参考图3所示。

图3 光源曝光时序图

3)CCD工业相机在光源闪光的同时开始拍照,并且将图像通过USB接口传递给处理计算机。

4)计算机软件使用图像处理算法分析烟垛图像,判断是否有缺条现象,如果有缺条,则通过RS232接口通知控制单元。

5)然后计算机保存此次烟垛图像,已拍摄时间为图像文件命名。

6)如果控制单元接收到计算机的坏烟信息,驱动声光报警器进行报警,并且装封箱机联动,强制停止装封箱机。

2.3 黑洞图像检测技术

图像的处理和分析是机器视觉的核心部分,经过不断摸索,终于找到一种高效图像处理方法——黑洞图像处理技术,该方法简单有效,运算速度快,精度高。

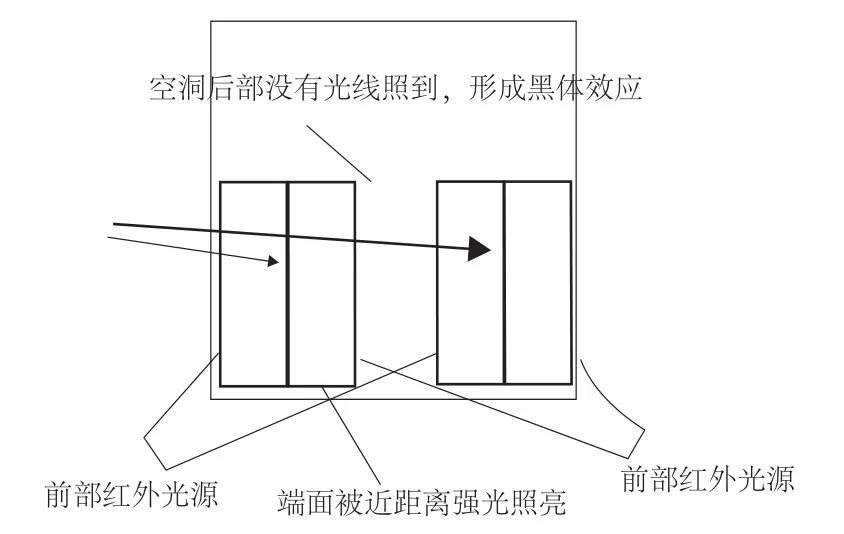

如图4所示,如果烟箱缺条就会在左右光源照不到的地方,形成“黑洞”。

图4 黑洞图像检测技术示意图

黑洞图像检测技术的处理算法:

1)确定检测的区域为四边形圈定的范围,把此范围以外的图像亮度设置为255。

2)根据二值化阀值对图像进行二值化处理。

3)图像取反,即亮度为255的像素设置为0,亮度为0的像素设置为255。经过图像取反后,只有四边形圈定的区域有亮度为255的像素,这样不必处理四边形以为的区域。

4)图像取反后进行腐蚀处理,把烟条间很小的间隙过滤掉。

5)计算联通区域,通过计算这些亮度为255的像素的联通区域,就能判定是否有“黑洞”存在。如果黑洞的宽度和箱体的宽度接近,就能判定是确层。

2.4 机器视觉缺条检测系统的光源特点

光源是机器视觉检测系统的重要组成部分,其好坏往往是决定机器视觉系统成败的关键。

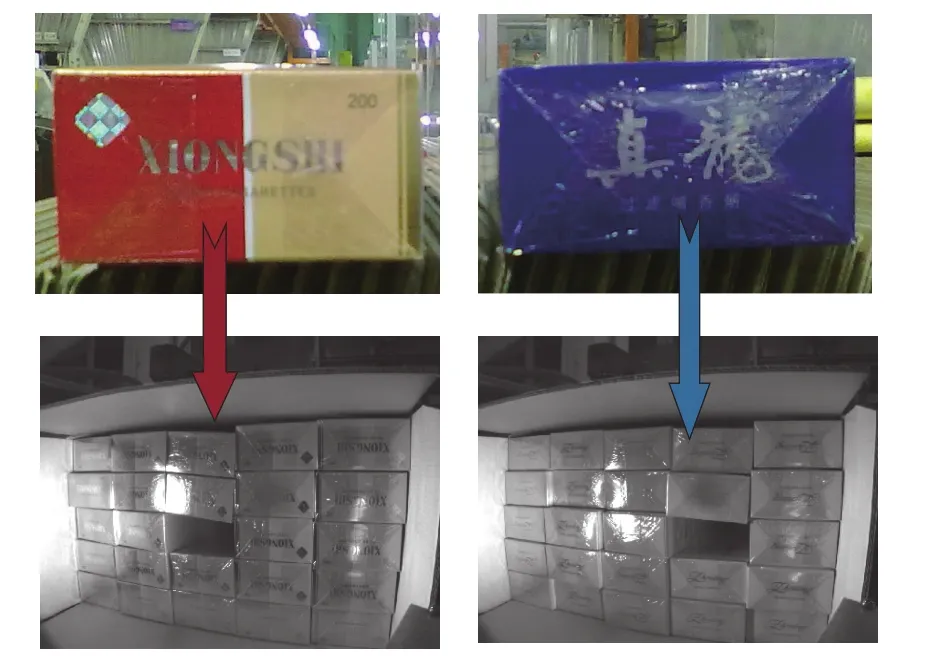

系统选用红外LED作为光源,用红外相机采集图片。可以降低对烟条颜色的敏感性。如图5所示,在白色光下拍摄颜色相差很大的烟条,用红外相机拍摄时,颜色相差很小,不管是何种颜色的烟条都能用相同的牌号参数进行检测,在参数设置时带来很大的便利。由于装封箱机是开放的环境,如果用白光作为光源,容易受到外界环境的影响,红外相机感应光的红外部分,不会受到可见光的干扰;选用可见光作为光源,频繁闪动的光源会严重干扰操作工的情绪,采用肉眼无法感应到的红外光源则可以避免此问题。

图5 不同颜色的烟箱用红外相机拍摄的效果图比对

2.5 机器视觉缺条检测系统的功能扩展

为保障缺条检测系统对箱装缺条的检测效果,系统增加了激光辅助检测技术。为保证箱装品质的可追溯性,系统扩展并增加了纸箱放反检测、一号工程码(一号工程码是国家为了调控烟草的生产进度采用的物料信息编码,每箱烟都有唯一的一号工程码)检测及条码追溯功能。

a)激光辅助检测技术

为了能够使检测效果更好,系统在原有检测基础上增加了激光辅助检测技术。采用5个线型激光器,在每层烟上,形成一条亮线,有缺条现象,在缺条处激光线就会产生断续,软件可根据这一特征来判断是否有缺条情况。采用激光线作为辅助检测与红外检测相结合,,提高了检测的稳定性和精确度,双重检测双重保证,使得漏检率为零。图6很清晰地说明了这一点。

图6 激光辅助检测效果图

b)纸箱放反检测

烟用纸箱在外协厂家制作好后,常会出现纸箱放反的现象。如果纸箱放反,将会造成一号工程码贴在错误的位置上。在装封箱机装箱的过程中,不能对纸箱放反进行检测,人工检测也不现实,故而在系统中增加了对纸箱是否放反的进行了检测,如图7所示。纸箱如果放反,纸箱的连接线就会转移。在纸箱刚刚拉成型的时候进行拍照,对纸箱连接线的位置进行识别,如果不在正确位置上则可以判断纸箱放反。

图7 烟用纸箱连接线效果图

c)一号工程码检测和追溯功能

一号工程码是每箱烟的唯一标识,将缺条检测的图片以一号工程码来命名具有很强的实际意义。

系统增加了一套条码阅读器,在烟箱打码后,将烟箱上的一号工程码扫描下来,计算机从条码中读取本箱烟的一号工程码;如果该码打印品质有问题,无法正确读取,则通过控制单元提示,提醒操作工对该箱烟进行处理。

读取烟箱上的一号工程码后,将对应的烟箱两次烟垛图片进行关联,并使用该编码命名并存入数据库,以待查询,缺陷产品以发生的时间命名缺陷产品名称,并进行单独保存,能够按照时间顺序查询或者输入条码直接查询。配有大容量的硬盘能够保存装封箱机一年产量的装箱图片,操作时可按照生产时间或者直接输入一号工程码随时进行资料的调度查询,为生产管理环节带来真实有力的依据,当出现消费者市场品质反馈时,能够有效地确认缺陷烟的产生环节。

2.6 机器视觉缺条检测系统使用效果

机器视觉缺条检测系统检测效果如图8所示。

图8 机器视觉缺条检测系统检测效果图

图中,第三排缺一条烟,在成像时形成明显的黑洞,通过计算黑洞大小大于设定值,判断为缺条。

3 结语

卷烟生产过程中,装箱缺条检测是一项重要的技术环节。根据实际情况,依照现有的设备和实验条件,成功研发了基于机器视觉的装箱缺条检测系统,主要解决了以下问题:

1)黑洞检测技术应用于检测装箱过程中出现的缺条、缺排,倒垛现象;

2)采用激光辅助检测技术对缺条、缺排,倒垛现象进行辅助检测,提高了检测精度;

3)通过检测纸箱连接线的位置实现了对纸箱装反的检测;

4)将装箱过程所拍摄的照片与纸箱对应的一号工程码进行绑定,方便日后追溯;

配有机器视觉缺条检测系统的装封箱机检测效果稳定,在实际生产过程中已得到验证,烟箱缺条的品质问题明显减小。

[1]唐向阳,张勇.机器视觉关键技术的现状及应用展望[J].昆明理工大学学报(理工版),2004,29(2):36-39.

[2]邓春宁.γ射线扫描技术在烟箱缺条检测中的应用[J].烟草科技,2005(4):12-14.

[3]刘荣辉.机器视觉系统在GDX2包装机组中的应用[J].烟草科技,2005(11):10-13.